дакромет покрытие что это

Дакромет покрытие что это

Покрытие Delta-Tone представляет собой неорганическое покрытие, которое основано на формировании из микрочастиц цинка и алюминия единой микроструктуры. Микропокрытие Delta-Tone является электропроводящим и образует катодную защиту от коррозии.

Покрытие Delta-Seal представляет собой органическое отделочное покрытие, которое можно использовать вместе с покрытием Delta-Tone, при этом защитная способность увеличивается многократно. Покрытие Delta-Seal является твёрдым и имеет довольно низкий коэффициент трения. Это экологически чистое покрытие является безопасным для продуктов питания, оно не содержит 3- или 6-валентного хрома, свинца, кадмия или каких-либо других тяжёлых металлов.

Методы нанесения покрытия: центрифигурирование, обмакивание, разбрызгивание. Покрытие выполняется в один или несколько слоёв, причём толщина последнего слоя обычно составляет 4…20 мкм. Крепёж с данным покрымием можно подвергать температурной обработке в течение примерно 20 минут при температуре 200°C.

Термостойкость покрытия: +250°C.

Метизы с покрытием Delta обладают отличной устойчивостью к коррозии: в соответствии со стандартом DIN 50021, при испытании в соляном тумане устойчивость к коррозии составляет минимум 800ч в камере соляного тумана, а в соответствии со стандартом DIN 50018, при испытании в машине Kesternich — минимум 10 циклов.

| Delta-Tone | Delta-Seal | Delta-Tone + Delta-Seal | Электроцинкование + хромирование | Горячее цинкование | |

|---|---|---|---|---|---|

| Катодная защита | Да | Нет | Да | Да | Да |

| Электрическая защита | Проводящий | Изолирующий | Изолирующий | Проводящий | Проводящий |

| Опасность водородного охрупчивания | Нет | Нет | Нет | Да | Да |

| Хром (6-валентный) | Нет | Нет | Нет | Да | Да |

| Коэффициент трения 0,08-0,14 | Да | Да | Да | Нет | Нет |

| Выдерживает повторную установку | Да/Нет | Да | Да | Да/Нет | Да |

| Устойчивость к кислотам и щелочам | Нет | Да | Да | Нет | Нет |

| Чёрный | Нет | Да | Да | Да | Нет |

| Серебристый | Да | Да | Да | Да | Да |

| Жёлтый | Нет | Нет | Нет | Да | Нет |

| Другие цвета | Нет | Да | Да | Нет | Нет |

Внешний вид покрытий на одном фото, слева направо: электрооцинкованное (гальваническое цинкование), термодиффузионное, нержавеющая сталь A2 без покрытия, Ruspert.

Технологии холодного цинкования

Технологии холодного цинкования — это специальные способы нанесения на металлическую основу изделия защитных покрытий, основным компонентом которых является цинковая составляющая. Разнообразие технологий холодного цинкования позволяет улучшить технологические параметры цинкового покрытия, расширить области использования цинконаполненных составов, придать презентабельный внешний вид обработанному изделию.

Технологии холодного цинкования — распыление, покраска

Технология холодного цинкования методом покраски заключается в нанесении на подготовленную, очищенную поверхность цинконаполненного раствора.

Готовый состав для цинкования включает в себя высокодисперсный цинковый порошок и связующий лакокрасочный компонент. Наносится цинксодержащий раствор на специально подготовленную, обрабатываемую поверхность. Способы нанесения защитного покрытия:

• безвоздушный способ,

• с использованием пневматического оборудования.

• частичная (местная) оцинковка производится валиком, кисточкой.

Мелкодисперсные частицы цинка, попадая на обрабатываемую поверхность, образуют междиффузионную связь между матричной, стальной основой и наносимым цинковым порошком. Чем меньше дисперсные составляющие, тем лучше, крепче металлическая связь.

Температурный режим цинкования определяется наносимым технологическим составом и может находиться в диапазоне от – 20 до + 40 °C.

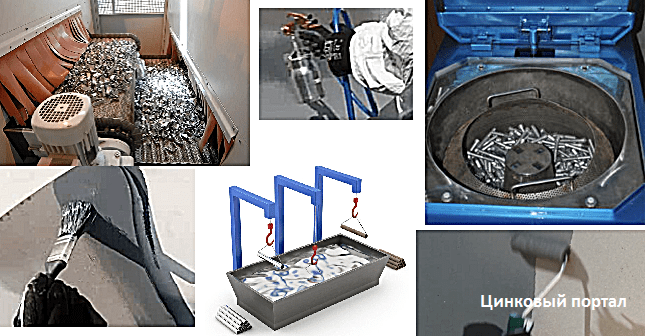

«Dacromet 320» — технология холодной оцинковки мелких деталей, крепежа

Технологический состав для холодного цинкования данным методом представляет собой суспензию в водном растворе

• цинковых частиц, прошедших предварительную обработку в хроматном растворе,

• органических и неорганических соединений.

Оцинковка производится путем погружения деталей, находящихся в специальном приспособлении, в рабочий раствор.

Предварительная сушка и удаление излишков цинковой суспензии производится при помощи центробежной силы в центрифуге.

Окончательное формирование цинкового слоя происходит в результате многоступенчатого нагрева. Циклический нагрев начинается с 80 °C и заканчивается при температуре 300 °C.

Цинковый слой при такой технологии обладает высокими прочностными свойствами, т.к. микронные цинковые частицы находятся в нем в виде «хлопьев», которые плотно связаны между собой. Толщина цинкового покрытия — 8 ÷10 мкм. Цвет защитного слоя – серебристо-серый. Наличие хроматов в цинковом слое увеличивает процент коррозионной стойкости.

Технология холодное цинкования. «Цинкламельное» покрытие

Методика заключается в последовательном формировании на матричной (стальной) основе нескольких промежуточных слоев. Базовый (основной) слой состоит из тончайших цинковых и алюминиевых ламелей (чешуек). Основной слой обеспечивает защиту изделия, дополнительные подслои увеличивают технологические параметры цинкового покрытия (коррозионную и химическую стойкость, пластичность, прочность), улучшают внешний вид.

Холодное цинкование может производиться путем

• окунания предварительно очищенного изделия в рабочий раствор,

• напыления технологической суспензии.

Технологический состав — суспензия мелкодисперсного цинково-алюминиевого порошка и связующего компонента.

Сушка обработанного изделия производится при температуре 80°C, окончательная обработка — при 240°C. После чего поверхностный слой полностью отвердевает. Сушка и полимеризация покрытия производится в специальных печах.

Защитный слой после обработки состоит из

• цинкового порошка (70%),

• алюминиевого порошка(10%).

Микроструктура цинкового покрытия состоит из микроскопических слоев, расположенных параллельно относительно друг другу и соединенных между собой связующим, композиционным материалом.

Толщина цинкового слоя после «цинк-ламельной» обработки находится в диапазоне от 4 до 8 мкм. Полученное покрытие защищает металлическую основу при негативном воздействии электрохимическим способом.

Основными преимуществами «цинк-ламельной» оцинковки является:

1) высокая химическая(коррозионная) стойкость,

2) не использование в технологии Vl –валентного хрома,

3) возможность получения надежного, защитного покрытия на мелких, резьбовых деталях,

4) разнообразие цветового решения при финишной обработке.

«Цинкрометалл» — метод холодной оцинковки рулонной полосовой стали

Технология процесса заключается в ступенчатом нанесении двух защитных цинковых слоев с последующей высокотемпературной обработкой. Нижний слой («дакромет») формируется толщиной до 3 мкм, верхний слой («цинкромет») – до 15 мкм.

Первоначальный слой наносится на предварительно очищенную поверхность. Рулонная стальная полоса обрабатывается в водном дисперсионном растворе. В состав рабочей суспензии входят следующие компоненты:

• цинковый порошок,

• хромовая кислота,

• различные стимулирующие добавки органических веществ.

Окончательное формирование слоя «дакромет» происходит после высокотемпературного воздействия. Покрытие затвердевает, образуя нерастворимую защиту.

Для формирования слоя «цикромент» используется следующий состав:

• эпоксидная смола,

• цинковый порошок (сформированный слой состоит на 95% из цинковой составляющей).

Покрытие застывает и отвердевает после повторного высокотемпературного нагрева.

Для получения равномерных, плотных защитных слоев используется цинковый порошок со сферической формой составляющих частиц.

Цинковое покрытие наносится с использованием специальных автоматических поточных линий.

Защитное покрытие «дакромет-цинкромет» обладает

• высокой электропроводностью,

• хорошей коррозионной устойчивостью,

• высокими технологическими и механическими показателями (обработанный материал хорошо штампуется, формуется, сваривается, окрашивается).

Технология «Цикрометалл» активно используется в машиностроении, автомобилестроении (для оцинковки кузовных деталей автомобилей).

«Уэлкот». Япония. Фирма «Ниппон стил»

Цинковое покрытие, полученное согласно технологии «Уэлкот», представляет собой комбинацию из двух слоев:

1) нижний слой – покрытие, электролитическое, цинковое (толщина слоя – 2,8 мкм),

2) слой «уэлкот» (верхний слой) – специальное лакокрасочное покрытие (толщина слоя – до 10 мкм).

Слои последовательно наносятся на хорошо подготовленную и очищенную поверхность путем окунания или распыления.

Промежуточное и окончательное формирование покрытия происходит при высокотемпературном нагреве.

1) нижний слой – электролитическое, цинкникелевое покрытие (толщина слоя – 2,1 мкм),

2) верхний слой – лакокрасочный слой «уэлкот» (толщина слоя – 5 мкм).

Технология «Металлогал МЕ III »

Технология холодного цинкования методом «Металлогал МЕ III » заключается в нанесении на обрабатываемую поверхность однокомпонентного покрытия (цинкового порошка).

• цинковый порошок,

• полиуретан (связующий элемент).

Способ нанесения цинкового покрытия:

• разбрызгивание,

• покраска роликом, кистью.

После высыхания «металлогал» затвердевает, образуя ровный, плотный, беспористый слой, состоящий на 95% из цинковой пыли.

Технология позволяет наносить защитные слои толщиной от 25 до 75 мкм.

Способ холодного цинкования «Металлогал МЕ III » активно используется для защиты металлических изделий и конструкций от водной (морской) коррозии.

Разнообразие технологий холодного цинкования расширяет возможности технологической защиты различных по своей конструкции изделий, цинкнаполненное покрытие может наносится как на полуфабрикаты – ленты, полосы, листы, так и на готовые детали, приспособления и конструкции.

Дакромет покрытие что это

Цинк — самое распространенное антикоррозийное покрытие. Широкое применение для защиты стальных и чугунных изделий обусловлено 2 причинами:

Защитные свойства цинковых покрытий определяются как их толщиной, так и методом их нанесения.

Методы нанесения цинка:

Электролитический (гальванический) метод нанесения цинка (холодное оцинкование)

Холодное оцинкование — это нанесение на подготовленную поверхность приемами, используемыми в работе с обычными красками, специального цинксодержащего состава, в результате чего образуется покрытие, обладающее теми же антикоррозийными свойствами, что и полученное методом горячего оцинкования.

Преимуществами данного метода оцинкования по сравнению с горячим оцинкованием являются:

Недостатки метода холодного оцинкования:

А. По сравнению с методом горячего оцинкования и термодиффузионным оцинкованием, низкая толщина покрытия (5-35мкм), что снижает коррозийную устойчивость покрытия, полученного электролитическим методом.

Б. По сравнению с термодиффузным оцинкованием, существует возможность наводораживания и как следствие охрупчивание основного защищаемого материала (водородное охрупчивание)

Горячий метод оцинкования

Горячий способ оцинкования заключается в погружении предварительно подготовленных изделий, после обезжиривания, промывки, травления, в расплавленный цинк при температуре 450 – 480۫C. Образование покрытия основано на хорошем смачивании железа и его сплавов цинком.

Основным преимуществом данного метода оцинкования по сравнению с электролитическим заключается в более высокой коррозийной устойчивости покрытия, поскольку горячий способ позволяет получить покрытие большой толщины (от 40 – 150 мкм).

Недостатки метода горячего оцинкования:

А. По сравнению с методом электролитического оцинкования и термодиффузионным оцинкованием, толщина покрытия на отдельных участках из-за наплывов колеблется в значительных пределах (40 – 150 мкм) и точная регулировка толщины этого покрытия невозможна. Горячий способ не может быть применен для покрытия изделий с точными допусками и в тех случаях, когда высокая температура может изменить свойства крепежа.

Б. По сравнению с термодиффузным оцинкованием, существует возможность наводораживания и как следствие охрупчивание основного защищаемого материала (водородное охрупчивание).

В. Низкая адгезия горячеоцинкованного покрытия с ЛКМ, в т. ч. с порошковыми красками.

Водородное охрупчивание

Как горячее оцинкование, так и электролитическое оцинкование может привести к значительному снижению прочности креплений. Такая ситуация получается при проникновении водорода в металл, что и приводит к водородному охрупчиванию. Это проявляется в образовании внутри стали растрескивания и пористости. Вследствие опасности водородного охрупчивания крепления класса прочности 10.9 и выше не рекомендуется подвергать электролитическому оцинкованию. Прочные крепления следует подвергать температурной обработке сразу же после электролитического оцинкования с целью удаления водорода.

Тем не менее, гарантировать полное удаление водорода с помощью температурной обработки нельзя.

Травление, выполняемое перед горячим оцинкованием, также может привести к проникновению в сталь водорода.

Метод термодиффузионного оцинкования

Термодиффузионное цинковое покрытие является анодным по отношению к стали, обеспечивая электрохимическую защиту стали. Покрытию подвергаются изделия из углеродистой стали стандартного качества, качественной конструкционной углеродистой, низколегированной стали и чугуна.

Суть технологии термодиффузионного оцинкования состоит в том, что антикоррозийное покрытие формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при температуре 290-450 o C, причем выбор температурного режима зависит от типа стальных изделий от типа стальных изделий и марки стали. Такая технология позволяет получить любую толщину покрытия в диапазоне от 6 до 110 микрон по требованию заказчика без изменения технологического процесса. Процесс происходит в закрытом контейнере с добавлением к обрабатываемым деталям специальной насыщающей смеси. Пассивация (финишная обработка деталей) является обязательной частью процесса термодиффузионного оцинкования. Пассивация предназначена для предотвращения образования белых продуктов коррозии на поверхностях, подвергаемым воздействию атмосфер с высокой влажностью, соленой воды, морских атмосфер или циклам конденсации и высыхания.

Преимущества метода термодиффузионного оцинкования по сравнению с методом горячего оцинкования:

Преимущества метода термодиффузионного оцинкования по сравнению с электролитическим (гальваническим) методом:

Другие методы оцинкования

DACROMET 320 («Dacral», «Geomet»)

Цинконаполненные покрытия под названием «Dacromet 320» (Дакромет 320) были разработаны фирмой «Diamond Shamrock Corp.» (США). Покрытие наносится методом погружения деталей в суспензию цинковых частиц в водном растворе органических и неорганических компонентов. После удаления излишков суспензии центрифугированием для окончательного формирования покрытия детали подвергаются ступенчатому нагреву, начиная с 80 o С и до завершающей температуры 300°С.

Особенность покрытия «Дакромет 320» заключается в наличии цинковых частичек микронных размеров в виде хлопьев, предварительно обработанных в хроматном растворе и плотно связанных между собой неорганическим связующим. Толщина сухого покрытия составляет 8-10 мкм. Покрытие имеет серебристо-серый вид и, благодаря наличию в системе хроматов, обладает высокой коррозионной стойкостью — порядка 500 в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

Преимущества метода относительно методов электролитического и горячего оцинкования заключается в отсутствие водородного охрупчивания. Данный метод не обладает преимуществами относительно термодиффузионного оцинкования.

Цинкламельные покрытия

Система ламельного цинкового покрытия включает в себя базовый слой, состоящий из тонких алюминиевых и цинковых чешуек (ламелей) и, при необходимости, один или несколько дополнительных слоев, придающих покрытию специальные свойства: фрикционные, коррозионную и химическую стойкость, цвет и другие.

Цинкламельное покрытие наносят на предварительно подготовленную поверхность деталей путем окунания в высокодисперсную суспензию цинкового и алюминиевого порошков, имеющих форму чешуек, в связующем материале или ее напыления с последующим нагревом деталей до 240°С для сушки и отверждения. Сформировавшееся базовое покрытие содержит более 70 % цинкового и до 10 % алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

Цинкламельное покрытие

(тип 1)

Цинкламельное покрытие

(тип 2)

Электролитическое оцинкование + пассивирование

Дакромет. Защитное покрытие

Дакромет (DACROMETS)

Для изделий, требующих защиты от коррозии, используется покрытие Дакромет (DACROMETS): не содержащее органических соединений, эффективное многокомпонентное водорастворимое покрытие для металлических поверхностей, признанное во всем мире в качестве более экономичной альтернативы как покрытиям, наносимым электрическим или механическим способом, так и лакокрасочным покрытиям с органическим растворителем.

Дакромет (DACROMETS) наносится на различные поверхности, обеспечивая антикоррозийную защиту металлов. Эта многослойная система покрытия получила признание во всем мире, доказав свою надежность и устойчивость к воздействию дорожной соли, влаги, растворителей и других агрессивных элементов.

Составы покрытия

Защищенные патентом дисперсные покрытия на водной основе собственной разработки, содержащие оксиды металлов, металлический цинк и силикат алюминия. Частички цинка и алюминия формируют многослойную структуру и образуют покрытие серо-серебристого цвета. При нанесении материала в жидкой форме органические включения полностью удаляются сушкой при температуре 321°С.

Преимущества Дакромет (DACROMETS)

1.Чем обеспечивается высокоэффективная устойчивость к коррозии:

1. Барьерная защита. Большое количество чешуеобразных частичек цинка и алюминия образуют прочный защитный барьер.

2. Гальваническое оцинковка защищает сталь от коррозии.

3. Пассивация. Оксиды металла замедляют окислительные реакции цинка и стали.

4. Самовосстановление. Поврежденные участки покрытия заполняются оксидами и карбонатами.

2.Биметаллические характеристики:

Благодаря высокой концентрации алюминия в покрытии достигается хорошая биметаллическая коррозионная устойчивость.

3.Устойчив к растворителям:

При термообработке покрытия Дакромет на металлической поверхности оно становится неорганическим и, следовательно, устойчивым к растворителям, бензину, тормозным жидкостям и другим агрессивным средам.

4.Электропроводность:

Благодаря высокой концентрация металлических частичек покрытие Дакромет имеет высокую электропроводность.

5.Отсутствие водородного охрупчивания:

Поскольку процесс нанесения покрытия не предусматривает использование кислот или электролиза, отсутствует водородное охрупчивание, часто возникающее вследствие гальванизации.

6.Грунтовка:

Характеристики Дакромет(DACROMETS)

Важность чистки

В последнее время применяются все более сложные инженерные решения для резьбовых соединений. Перечень важнейших критериев для выбора покрытия изменился и теперь включает не только функциональность и антикоррозийную защиту, но и соответствие требованиям по защите окружающей среды.

Технологический процесс начинается с чистки, которая должна обеспечить полное удаление с поверхности остатков технических масел, грязи и окалины. Чистота поверхности имеет решающее значение для адгезии, и от нее во многом зависит конечная эффективность нанесенного покрытия.

Самыми распространенными методами являются кислотное травление, паровая очистка, дробеструйная очистка, щелочная мойка. Экологические требования предъявляются как к покрытиям, так и к методам очистки.

При КИСЛОТНОМ ТРАВЛЕНИИ деталь погружается в кислоту, которая разъедает окалину, но не превращает масло в эмульсию и поэтому не обеспечивает полного удаления масла. При том, что травление позволяет получить хорошую чистоту поверхности и повышает адгезию, процедура связана с образованием большого количества жидких отходов и может вызывать водородное охрупчивание.

При ПАРОВОЙ ОЧИСТКЕ для удаления с поверхностей масел и других загрязнений чаще всего используются хлорсодержащие растворители. Однако паровая очистка не удаляет окалину, и от нее приходится избавляться другим способом. Поскольку в процессе применяются строго регламентируемые растворители, количество компаний, использующих этот метод, резко уменьшилось.

Чистка перед нанесением Дакромет (экологически безвредная).

ЩЕЛОЧНАЯ ПРОМЫВКА удаляет с поверхностей технологические масла и загрязнения. Как правило, щелочные очистители не вредны для окружающей среды, но они не удаляют окалину, поэтому если поверхность ранее подвергалась термообработке, потребуется еще и дробеструйная очистка.

При ДРОБЕСТРУЙНОЙ ОЧИСТКЕ окалина и ржавчина удаляются с поверхности с помощью стальной дроби, песка или стеклянной дроби. Это хороший способ полного удаления загрязнений с поверхности. Однако он не удаляет масло, поэтому его следует применять после щелочной промывки. Таким образом, самым распространенным способом, обеспечивающим необходимую чистоту и при этом соответствие экологическим требованиям, является сочетание щелочной промывки и последующей дробеструйной очистки. Многие компании используют сейчас такой подход на своих предприятиях, понимая, что качество покрытия в огромной мере зависит от чистоты поверхности.

Коррозийная устойчивость

Солевой раствор

Устойчивость к воздействию солевого тумана у Дакромет (в соответствии с ASTM B0117) выше, чем у имеющихся на рынке покрытий.

1000-часовое коррозийное испытание в солевом тумане:

Сравнение Дакромет и оцинковки:

| Дакромет | Оцинковка | |

|---|---|---|

| Толщина пленки | — 5-7 микрон (0,2-0,3 мил)- Не требует повторной нарезки резьбы | — 25-37 микрон (1-1,5 мил)- Требует повторной нарезки резьбы |

| Водородное охрупчивание | — Нет кислотного травления или электролиза = нет водородного охрупчивания | — Кислотное травление приводит к проникновению водорода в сталь = водородное охрупчивание |

| Стабильные значения натяжения / крутящего момента | — Устойчивое скольжение без деградации в течение срока службы | — Применяемые смазочные материалы разнятся и со временем деградируют |

| Самовосстановление | — Связующая система обеспечивает самовосстановление и пассивацию цинка | — Самовосстановление и пассивация отсутствуют (избыточная белая коррозия) |

Методы оптимизации и усовершенствования покрытия Дакромет.

Покрытие Дакромет на текущий момент имеет серо-серебристый цвет, который имеет не очень привлекательный вид. Новое покрытие Chrome Dacromet будет выглядеть значительно приятнее.

Сравнение покрытий Chrome Dacromet и Dacromet после 200-т часового воздействия солевого раствора.