детали машин что изучает

Детали машин

Задачи раздела «Детали машин»

Курс учебной дисциплины «Детали машин» рассматривает основы расчета и конструирования деталей, узлов и агрегатов, встречающихся в различных машинах и механизмах.

Учебными программами среднего профессионального образования предмет «Детали машин» рассматриваются и изучаются, как раздел учебной дисциплины «Техническая механика», куда входят, также, «Теоретическая механика» и «Сопротивление материалов». В технических и строительных ВУЗах эти предметы изучаются более углубленно и преподаются как самостоятельные учебные дисциплины.

Детали машин должны удовлетворять двум основным условиям: надежности и экономичности. Под экономичностью понимают минимально необходимую стоимость проектирования, изготовления и эксплуатации.

Понятия и определения раздела «Детали машин»

Предмет «Детали машин» оперирует следующими основными понятиями и определениями:

В зависимости от выполняемых функций машины делятся на энергетические, рабочие (транспортные, технологические, транспортирующие), информационные (вычислительные, шифровальные, телеграфные и т.п.), машины-автоматы, сочетающие в себе функции нескольких видов машин, включая информационные.

Узлы и детали общего назначения применяются в большинстве современных машин и приборов (крепежные детали: болты, винты, гайки, шайбы; зубчатые колеса, подшипники качения и т.п.). Их изготовляют ежегодно в больших количествах (в одном легковом автомобиле более пяти тысяч различных типов деталей, более тридцати подшипников), поэтому знание основных методов расчета, правил и норм проектирования, подтвержденных статистикой эксплуатации, очень важно для конструкторской подготовки.

Именно такие детали изучаются в курсе деталей машин.

Сложные детали имеют чаще всего достаточно сложную конфигурацию, а при их изготовлении применяются достаточно сложные технологические операции и используется значительный объем ручного труда, для выполнения которого в последние годы все чаще применяются роботы (например, при сборке-сварке кузовов легковых автомобилей).

К узлам и деталям специального назначения относятся такие узлы и детали, которые входят в состав одного или нескольких типов машин и приборов (например, поршни и шатуны ДВС, лопатки турбин газотурбинных двигателей, траки гусениц тракторов, танков и БМП) и изучаются в соответствующих специальных курсах (например, таких как «Теория и конструкция ДВС», «Конструкция и расчет гусеничных машин» и др.).

Классификация узлов и деталей по назначению

По функциональному назначению узлы и детали делятся на:

Соединительные детали для разъемного и неразъемного соединения (например, муфты – устройства для соединения вращающихся валов; болты винты шпильки гайки – детали для разъемных соединений; заклепки – детали для неразъемного соединения).

Инерционные детали и элементы предназначены для предотвращения или ослабления колебаний (в линейном или вращательном движениях) за счет накопления и последующей отдачи кинетической энергии (маховики, противовесы, маятники, бабы, шаботы).

Защитные детали и уплотнения предназначены для защиты внутренних полостей узлов и агрегатов от действия неблагоприятных факторов внешней среды и от вытекания смазочных материалов из этих полостей (пыльники, сальники, крышки, рубашки и т.п.).

Детали и узлы регулирования и управления предназначены для воздействия на агрегаты и механизмы с целью изменения их режима работы или его поддержания на оптимальном уровне (тяги, рычаги, тросы и т.п.).

Основными требованиями, предъявляемыми к деталям машин, являются требования работоспособности и надежности.

К деталям, непосредственно контактирующим с человеком-оператором (ручки и рычаги управления, элементы кабин машины, приборные щитки и т.п.), кроме названных предъявляются требования эргономичности и эстетичности.

Еще одно важное требование, предъявляемое к машинам и их деталям – технологичность конструкции, которая характеризуется наименьшими затратами при производстве, эксплуатации и ремонте.

Объекты изучения раздела «Детали машин»

Предмет Детали машин изучает следующие объекты и составляющие звенья конструкций:

Детали передач. В курсе рассматривают механические передачи: зубчатые, планетарные, волновые, червячные, фрикционные, ременные, цепные, винт-гайка и некоторые другие.

Детали, обслуживающие вращательное движение – валы и оси, подшипники качения и скольжения, муфты приводов.

При изучении каждого из объектов рассматривается:

При выполнении курсового проекта дополнительно изучают проектирование корпусных деталей (корпусов, рам, плит), деталей смазывающих устройств, упругих элементов и др.

Учебная дисциплина «Детали машин»

Развитие современного общества отличается от древнего тем, что люди изобрели и научились пользоваться разного рода машинами. Сейчас даже в самых далеких деревушках и самых отсталых племенах пользуются плодами технического прогресса. Вся наша жизнь сопровождается использованием техники.

В процессе развития общества, по мере механизации производства и транспорта, увеличения сложности конструкций, возникла необходимость не только бессознательно, но и научно подойти к производству и эксплуатации машин.

С середины XIX века в университетах Запада, а чуть позже в Санкт-Петербургском университете в преподавание вводится самостоятельный курс «Детали Машин». Сегодня без этого курса немыслима подготовка инженера-механика любой специальности.

Процесс обучения инженеров по всему миру имеет единую структуру:

Учебная дисциплина «Детали машин» ставит целью изучение студентами конструкций деталей и механизмов приборов и установок; физических принципов работы приборов, физических установок и технологического оборудования, используемых в атомной отрасли; методик и расчетов конструирования, а также способов оформления конструкторской документации. Для того, чтобы быть готовым к постижению этой дисциплины необходимо владение базовыми знаниями, которые преподаются в курсах «Физика прочности и сопротивление материалов», «Основы материаловедения», «Инженерная графика», «Информатика и информационные технологии».

Предмет «Детали машин» является обязательным и основным для курсов, где предполагается проведение курсового проекта и дипломного проектирования.

Детали машин как научная дисциплина рассматривает следующие основные функциональные группы.

Итак, «Детали машин» – курс, в котором изучают основы проектирования машин и механизмов.

Каковы же этапы разработки конструкции устройства, прибора, установки?

Сначала ставится техническое задание на проектирование, которое является исходным документом для разработки устройства, прибора или установки, в котором указываются:

а) назначение и область использования изделия; б) условия эксплуатации; в) технические требования; г) стадии разработки ; д) тип производства и другое.

Техническое задание может иметь приложение, содержащее чертежи, эскизы, схемы и другие необходимые документы.

В состав технических требований входят: а) показатели назначения, определяющие целевое использование и применение устройства (диапазон измерений, усилия, мощность, давление, чувствительность и др.; б) состав устройства и требования к конструкции (габариты, масса, применение модулей и др.; в) требования к средствам защиты ( от ионизирующих излучений, высоких температур, электромагнитных полей, влаги, агрессивной среды и др.), взаимозаменяемости и надежности, технологичности и метрологическому обеспечению; г) эстетические и эргономические требования; д) дополнительные требования.

Детали машин

Здравствуйте, на этой странице я собрала полный курс лекций по предмету «детали машин».

Лекции подготовлены для студентов любых специальностей и охватывает полный курс предмета «детали машин».

В лекциях вы найдёте основные законы, теоремы, формулы и примеры расчётов.

Детали машин — общеинженерная дисциплина, преподаваемая в вузах, один из разделов теоретической механики. wikipedia.org/wiki/Детали_машин

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Что такое детали машин

Детали машин — это составные части машин, каждая из которых изготавливается без использования сборочных операций, например, вал.

Количество деталей в сложных машинах может измеряться десятками и сотнями тысяч, например, в машине содержится более 17 тысяч деталей, в автоматизированных комплексах прокатного оборудования — более миллиона.

Наборы рабочих частей вместе, которые являются конструктивно отдельными единицами и обычно объединены одной целью, называются узлами или сборочными единицами. Узлы одной машины могут быть изготовлены на разных заводах. Типичными примерами узлов являются редукторы, редукторы, муфты, подшипники в собственных корпусах.

Введение в историю машиностроения

Прообразы отдельных деталей машин известны с глубокой древности. К самым первым по времени появления относятся рычаг и клин. Предшественником современных передач с гибкой связью следует считать лучковый привод для добывания огня, выполнявшийся наподобие лука, тетива которого обматывается вокруг вращаемого стержня. При возвратно-поступательном движении лука вдоль тетивы получается возвратно-вращательное движение.

Более 25 тыс. лет назад человек научился применять пружину в луках для метания стрел.

Применение катков, т.е. замена трения скольжения трением качения, было известно еще свыше 4000 лет назад.

К первым деталям, работающим в условиях, близких к условиям работы в машинах, следует отнести колесо, ось и подшипник. Известно применение ворота и блока в древности при строительстве храмов и пирамид.

В сочинениях древнегреческих философов (Платон «Государство»; Аристотель «Механические проблемы») имеются сведения о применении в Греции металлических цапф, зубчатых колес, кривошипов, катков, полиспастов.

Архимед (287-211 до н.э.) применил для водоподъемной машины винт, по-видимому, известный ранее.

В сочинениях Полпиона Ветрувия «Архитектура» (16-13 год до н.э.) описывается водоподъемная машина с ковшами, устроенными на цепи.

У Папы Александрийского (284-305 г.) описан редуктор из зубчатых и червячных передач. Зубчатые передачи тогда выполняли в виде цевочных (на одном колесе в виде штифтов, параллельных оси вала), червяки и червячные колеса с прямобочным профилем. К сожалению, за период средневекового застоя часть технических достижений древности была забыта. В период Возрождения вновь появляются известные ранее и новые механизмы и детали. У монаха Теофила Плесбитера (1100 год) имелись данные о применении маховика.

В записках Леонардо да Винче (1452-1519 гг.) описаны разнообразные машины: винтовые зубчатые колеса с пересекающимися осями, зубчатое колесо с вращающимися цевками, подшипники качения, шарнирные цепи и т.д.

В литературе эпохи Возрождения имеются данные о применении канатных и ременных передач, грузовых винтов и муфт.

Таким образом, большинство основных типов деталей машин было известно еще в древности или в период Возрождения.

С появлением паровой машины в конце 18 века и паровс в начале 19 века широкое применение получили заклепочные соединения. В 20 веке они были вытеснены сварными. Начина: 16-18 веков человечество входит в эпоху научно-технического прогресса и все больше и больше становится технократичным. Отметим основные этапы развития техники с этого периода.

Резьбовые соединения непрерывно совершенствовались. В 1840 г. Витвортом в Англии была разработана система крепежных резьб, сыгравшая большую роль как первая работа по стандартизации в машиностроении.

Передача гибкой связью (ременная и канатная) развивалась в начале как универсальная: для передачи энергии от паровой машины по этажам фабрики, для привода трансмиссионных валов, отдельных станков, привода отдельных органов в каждой машине. В конце 19 и 20 веков, по мере развития индивидуального электропривода, роль ременной передачи сводится к приводу легких и средних машин от индивидуальных двигателей. В 20-х годах началось широкое распространение ременных передач с клиновым сечением ремня. В последние годы осуществляется переход на ремни из синтетических материалов, зубчатые и поликлиновые.

Зубчатая передача — вместо цевочного появилось зубчатое зацепление, сначала прямобочного профиля со скруглениями, а потом эвольвентными. Вместо деревянных колес, использовавшихся в приводе от водяных двигателей, начинают применяться чугунные со вставными деревянными зубьями, потом литые чугунные необработанные и, наконец, стальные обработанные.

Подшипники — с 70-х годов 19 века в связи с появлением велосипедов появились подшипники качения, которые затем получают широкое распространение.

Роль отечественных механиков и ученых в развитии машиностроения

Немалый вклад в развитие конструкций деталей машин внесли представители России. Механику Петра-1 А.К.Нартову принадлежит изобретение (около 1718 г.) самоходного суппорта токарного станка с ходовым винтом. До этого на протяжении многих веков инструмент держали в руках, опирая на подручник. К.Д.Фролов впервые применил металлические (чугунные) рельсы для внутризаводского транспорта. Ф.А.Блинов изобрел гусеничный ход, привилегия на который была ему выдана в 1879 г.

Развитие курса «детали машин»

Как самостоятельная научная дисциплина курс «Детали машин» оформился к 80-м годам 19 века. До этого времени машин было мало, а их расчеты носили элементарный характер, студенты-механики изучали все вопросы машиностроения в общем курсе построения машин. Развитие машиностроения и теории расчета машин сделало этот курс чрезвычайно обширным. Поэтому курс построения машин был расчленен на ряд общетехнических дисциплин.

Простые расчеты (определение передаточных отношений) были известны еще в древней Греции. Первым исследователем должен, по- видимому, считаться Леонардо да Винчи. Он рассматривал вопросы о сопротивлении вращения колес, шкивов, блоков, о зоне износа подшипников и о соотношении между износом оси и подшипника. Он предложил установку для испытания болтов, исследовал процессы трения.

Первая попытка систематического описания частей машин была сделана Леонардо в сочинении ‘Театр машин».

В разработке теории и расчета деталей машин большая роль принадлежит отечественным ученым. Л. Эйлер — член-корреспондент Академии наук, нашедший в России вторую родину, предложил и разработал теорию эвольвентного зацепления зубчатых колес, которое в настоящее время имеет повсеместное распространение, разработал теорию трения гибкой нити о шкив, составляющую основу теории расчета ременных передач, ленточных транспортеров.

Великий русский ученый Н.Е. Жуковский исследовал распределение силы между витками резьбы, работу упругого ремня на шкивах и с СЛ. Чаплыгиным дал задачи для подшипников скольжения.

Возможно эта страница вам будет полезна:

Основные задачи курса. Связь общественными и специальными

При внимательном ознакомлении с механизмами с разнообразных машин и приборов, например металлореи станка, автомобиля, вертолета, прокатного стана, лунохода, и т.д., нетрудно обнаружить, что у этих устройств имеется много похожих по назначению деталей и узлов: крепежные изделия (винты, гайки и др.), передачи (зубчатые, червячные, гибкой связью и др.), валы и их опоры, всевозможные соединения (зубчатые, шпоночные, резьбовые), пружины, уплотнения, корпусные детали, муфты, передачи и т.д.

Курс «детали машин» посвящен теории, расчету и конструированию таких деталей, и их соединений, а также узлов, которые характерны для подавляющего большинства современных машин. ^

Для изучения курса «Детали машин» требуются знания следующих ранее изученных дисциплин:

Для проектирования деталей машин требуются знания снов проектирования деталей машин, к которым относятся: основные критерии работоспособности, надежности и расчета талей машин;

Курс «Деталей машин» завершает цикл общетехнической подготовки в ВУЗе. Знание этого курса позволяет приступить к изучению цикла специальных дисциплин, в которых излагаются основы теории, расчета, конструкция и эксплуатация машин специального назначения.

Этапы проектирования деталей машин

Последовательность и характер создания конструкторской документации сформулированы в ГОСТ 2.103-68 и включают следующие основные этапы:

Взаимосвязь машины с деталями

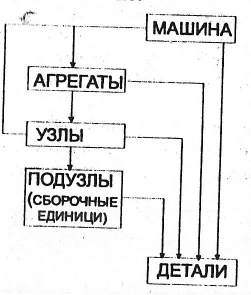

Предметом курса «Детали машин» являются детали, агрегаты и узлы которые находят применение во многих типах машин.

Машина — устройство для преобразования энергии, материалов и информации с целью облегчения и умственного труда.

Изделие — любой предмет или набор предметов, изготовленный предприятием.

Агрегат — сборочная единица, обладающая полной взаимозаменяемостью, возможностью сборки отдельно

Деталь — изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций (винт, шпонка).

Основные критерии работоспособности деталей машин

Работоспособность (по ГОСТ 13377-75) — состояние изделия, при котором оно способно выполнять заданные функции, сохраняя значения своих параметров, определенных нормативно-технической документацией. Основными критериями работоспособности являются:

Виды нагрузок. Прочность

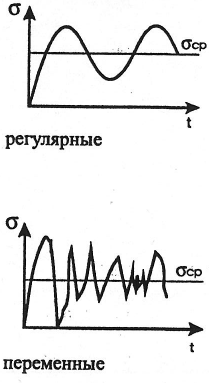

Нагрузки на детали машин и напряжения в них могут быть постоянными и переменными.

Детали с постоянными нагрузками Стер встречается крайне редко.

К таким деталям можно отнести:

• детали подъемно-транспортных машин, нагруженные силой тяжести;

• детали с большой начальной затяжкой (заклепки, некоторые болты, пружины);

• детали с малым общим числом плавных нагружений. Переменные нагрузки могут быть регулярными т.е. с постоянными амплитудами и средними напряжениями, и переменные с непостоянными амплитудами и средними напряжениями.

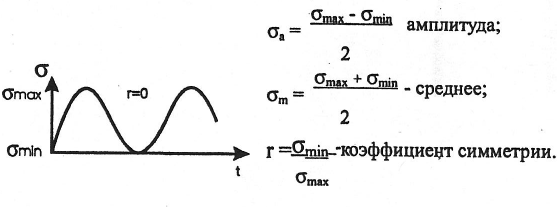

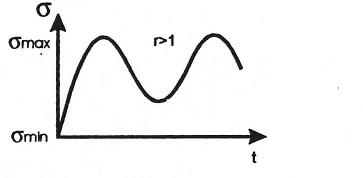

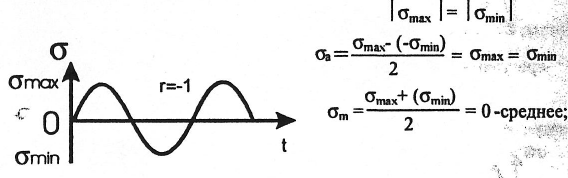

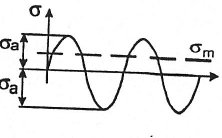

Переменные напряжения в деталях машин характеризуются циклами изменения напряжения:

• от нулевой цикл — напряжения меняются от 0 до max

Ассиметричный знакопеременный или знакопостоянный цикл

Знакопеременный симметричный цикл

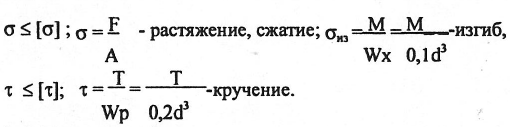

Прочность — способность детали выдерживать постоянные или переменные нагрузки.

Различают разрушение детали в следствии потери статической прочности или сопротивления усталости. Первое происходит; если превышен предел статической прочности материала

Жесткость — способность детали противостоять деформации под нагрузкой.

Устойчивость — критерий работоспособности длинных и тонких деталей, подверженных сжатию силами в осевом направлении. Износостойкость — способность трущихся деталей противостоять изменению своей формы в следствии удаления части материала под действием внешних сил.

Виброустойчивость — способность детали работать в необходимом диапазоне режимов без недопустимых колебаний (резонанса).

Теплостойкость — способность детали (конструкции) работать при повышенных температурах или в условиях тепловыделения.

Основы выбора запасов прочности и допустимых напряжений

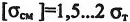

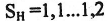

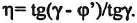

Табличный метод — на основании таблиц выбирают допускаемые напряжения и коэффициенты запаса прочности. Этот метод проще и когда есть такие таблицы, то лучше пользоваться им. Дифференциальный метод — допускаемые напряжения и коэффициенты запаса прочности выбирают по соответствующим формулам, которые учитывают различные факторы, влияющие на прочность рассчитываемой детали. Допускаемые напряжения при статических нагрузках:

где

Коэффициент запаса прочности:

где

Возможно эта страница вам будет полезна:

Надежность деталей машин

Надежность (ГОСТ 13377-75) — свойство изделия (детали) выполнять свои функции, сохраняя их в течение определенного времени.

Надежность изделия определяется его безотказностью, ремонтопригодностью, сохраняемостью и долговечностью.

Безотказность — свойство изделия непрерывно сохранять работоспособность в течении некоторого времени или наработки (объем работы изделия в каких либо единицах измерения час, км, и т.д.).

Ремонтопригодность — способность изделия к предупреждению, обнаружению причин отказов и устранению их последствий путем проведения ремонтов и технического обслуживания.

Сохраняемость — способность изделия непрерывно сохранять исправное и работоспособное состояние в течении и после хранения и (или) транспортирования.

Долговечность — способность изделия сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Безотказность оценивают вероятностью сохранения работоспособности в течение заданного срока службы. Так, если вероятность безотказной работы в течение времени

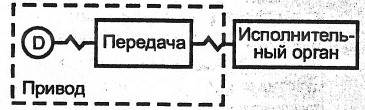

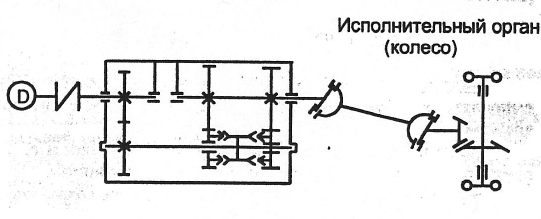

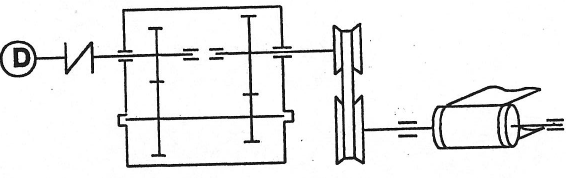

Как правило, передача не только передает энергию, но и трансформирует ее, чтобы согласовать выходные характеристики двигателя с входными характеристиками исполнительного органа, а так же выполняет ряд других функций. Наиболее наглядно функции, выполняемые передачей, можно рассмотреть на примере трансмиссии автомобиля.

Или привода транспортера.

Привод — это совокупность двигателя и передачи.

В курсе «Детали машин» изучаются только механические передачи вращательного движения. Такая передача предназначена для передачи вращательного движения с изменением частоты вращения и момента.

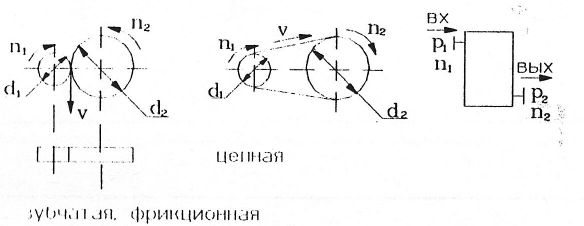

Классификация передач:

По принципу работы:

По возможности регулирования:

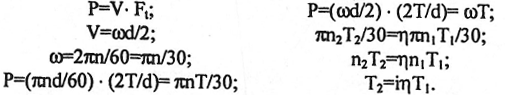

Общие кинематические и энергетические соотношения для механических передач вращательного движения

Рассмотрим механическую передачу.

Основные характеристики передачи: мощность

Производные характеристики часто используют взамен основных. Например, передачу можно определить с помощью:

Где

Момент связан с окружной силой

Основные соотношения между параметрами:

Для многоступенчатых передач:

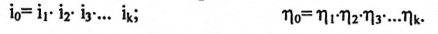

Зубчатые передачи общие сведения

Зубчатая передача — это механизм, который с помощью зубчатого зацепления передает или преобразует движение с изменением угловых скоростей и моментов.

Зубчатые передачи применяют для преобразования и передачи вращательного движения между валами с:

а также для преобразования вращательного движения в поступательное и наоборот.

По направлению зуба относительно образующей:

По форме зуба в поперечном сечении:

По взаимному расположению колеса и шестерни:

По наличию корпуса:

По величине окружной скорости:

В зависимости от передаваемой мощности:

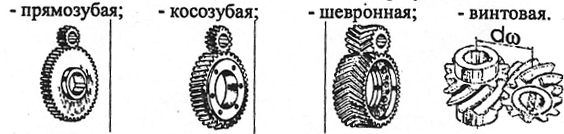

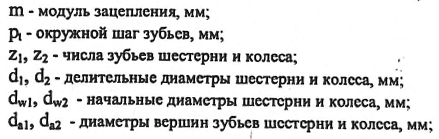

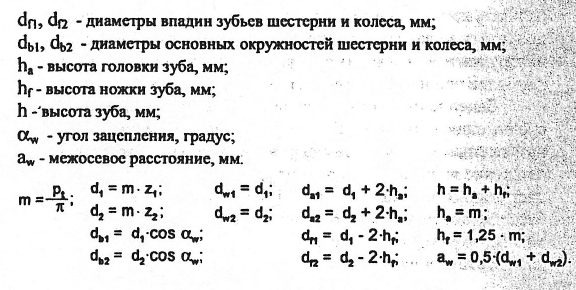

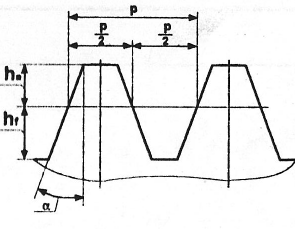

Основные сведения из геометрии. Стандартные параметры зубчатых передач

В курсе «Детали машин» изучают методы расчета зубчатых передач на прочность и долговечность. При этом предполагается, что из курса «теория механизмов и машин» известны расчеты геометрии зацепления и способы изготовления зубчатых колес.

Но вспомним основные понятия и термины. Все понятая и термины, относящиеся к геометрии и кинематике зубчатых передач,стандартизованы.

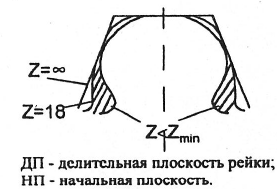

Основным кинематическим условием, которому должны удовлетворять профили зубьев, является постоянство мгновенного передаточного отношения передачи. Этому удовлетворяют многие классы кривых. Для обеспечения высокого КПД прочности и долговечности колес профили должны обеспечивать малые скорости скольжения и достаточные радиусы кривизны в точках контакта. Профили должны допускать легкость изготовления, в частности нарезание простым инструментом независимо от числа зубьев колес. Этим условиям наиболее полно удовлетворяет эвольвентное зацепление.

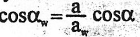

Зацепление зубчатых колес эквивалентно качению без скольжения окружностей с диаметрами

Геометрия эвольвентной цилиндрической прямозубой передачи с исходным контуром по ГОСТ 13755-81 без смещения

Основные индексы

Меньшее из пары колес называется шестерней и 1, а большее — колесом — индекс 2.

Индексами обозначают:

Параметры, относящиеся к делительной поверхности окружности, дополнительного индекса не имеют:

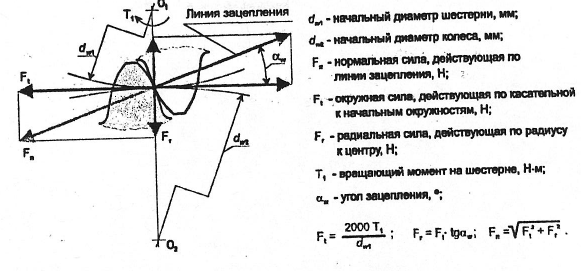

Силы в зацеплении прямозубой цилиндрической передачи

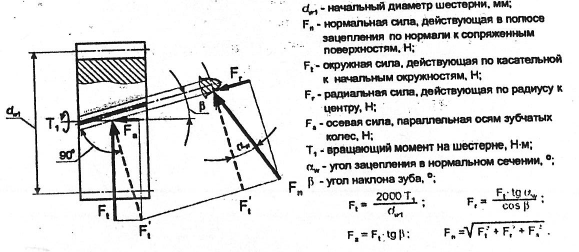

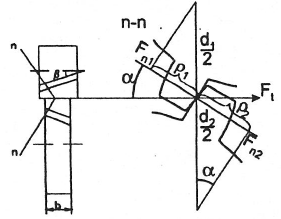

Силы в косозубой цилиндрической передаче

Критерии работоспособности и виды повреждения зубьев зубчатых передач

При передаче крутящего момента в зацеплении кроме нормальной силы Fn действует сила трения Ftp, связанная со скольжением. Под действием этих сил зуб находится в сложном напряженном состоянии.

Решающее влияние на его работоспособность оказывают два основных напряжения: контактные напряжения и напряжения изгиба.

Виды разрушения зубьев:

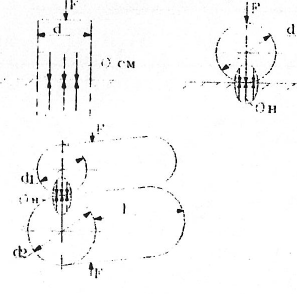

Понятие о смятии и контактных напряжениях

Напряжения смятия образуются в местах соприкосновения двух тел в тех случаях, когда размеры площадки касания сравнимы или равны размерам одного из тел.

Контактные напряжения образуются в месте соприкосновения двух тел в тех случаях, когда размеры площади касания малы по сравнению с размерами тел.

При значительном перекатывании (большое число циклов нагружения) рассчитывают по специальным зависимостям.

Расчет зубчатых передач на прочность

Для каждого из расчетов выполняется:

а) расчет допускаемых напряжений на усталость;

б) расчет допускаемых напряжений для проверки прочности при перегрузках.

Проектировочным является расчет по допускаемым контактным напряжениям на усталость. Проверочный — по допускаемым контактным напряжениям на изгиб. Для открытых передач проектировочным является расчет на изгиб.

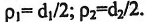

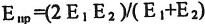

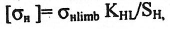

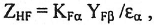

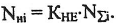

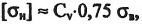

Допускаемые контактные напряжения

I. Допускаемые контактные напряжения на усталость.

где

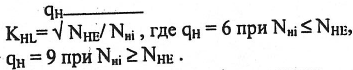

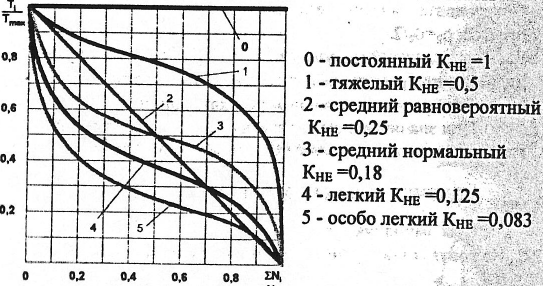

В случае, если режим нагрузки переменный, то

Типовые режимы нагружения машин

II. Выбор допускаемых изгибных напряжений при расчете усталость (абсолютно аналогичный). Самостоятельно.

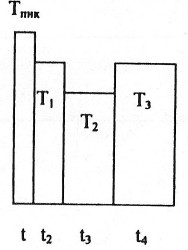

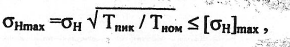

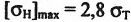

III. Допускаемые напряжения для проверки зубьев при перегрузках.

Кратковременные перегрузки, неучтенные при расчете на усталость, могут привести к потере статистической прочности зубьев. Поэтому после определения размеров передачи по сопротивлению усталости необходимо проверить статистическую прочность при перегрузках.

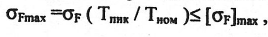

Аналогично, максимальные напряжения изгиба:

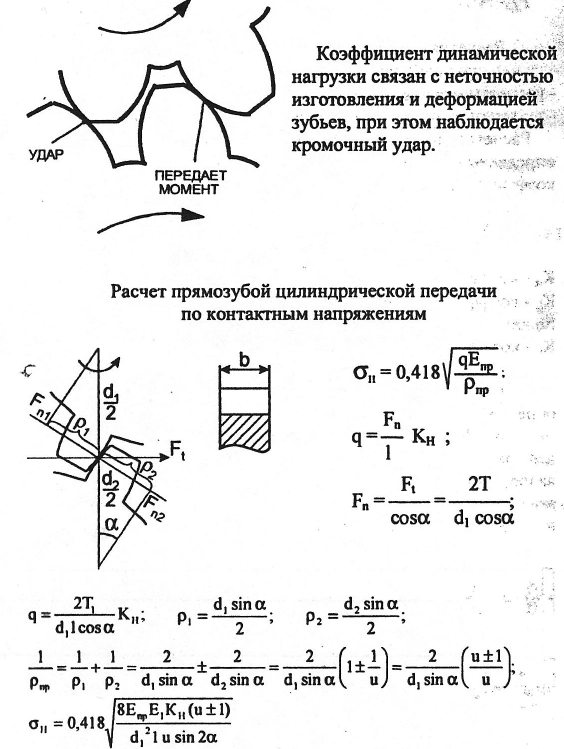

Расчетная нагрузка и коэффициент нагрузки

Расчетная нагрузка на зубчатые колеса складывается:

Расчетная нагрузка в технических расчетах обычно определяется умножением номинальной нагрузки на коэффициенты нагрузки:

Коэффициент распределения нагрузки между зубьями, определяется погрешностью изготовления зубьев.

Коэффициент концентрации нагрузки связан с деформацией

валов, корпусов, опор и самих зубчатых колес. Под действием этих деформаций происходит перекос осей и зацепления зубьев не по всей длине предполагаемой части контакта.

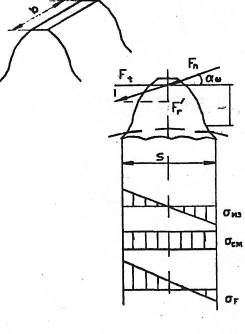

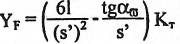

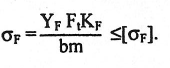

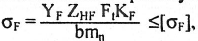

Расчет прочности зубьев по напряжениям изгиба

Зуб имеет сложное напряженное состояние. Наибольшие напряжения изгиба образуются у корня зуба в зоне перехода эвольвенты в галтель. Здесь же наблюдается концентрация напряжений. Для того, чтобы получить простые основные зависимости принимают допущения:

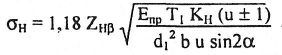

Напряжение в опасном сечении, расположенном вблизи хорды основной окружности,

где

Знак» — » в формуле указывает, что за расчетные напряжения принимают напряжения на растянутой стороне зуба (для стали растяжение опаснее сжатия). Значения и неудобны для расчетов. Используя геометрическое подобие зубьев различного модуля, эти величины выражают через безразмерные коэффициенты:

где

коэффициент формы зуба (приводится в виде диаграмм и таблиц)

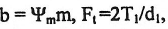

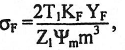

Для проектных расчетов, введя замены:

где

При

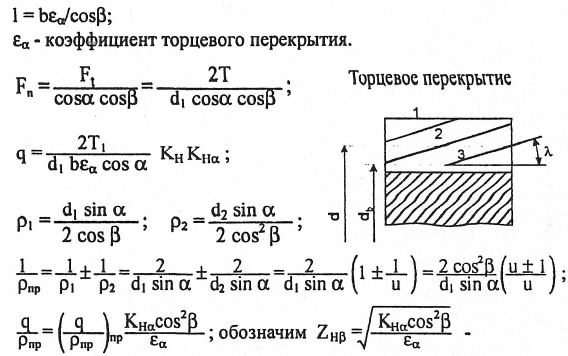

Преимущества косозубых передач перед прямозубыми:

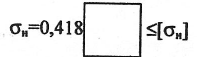

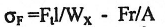

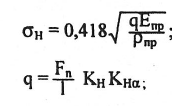

Расчет на прочность зубьев по контактным напряжениям

где:

коэффициент повышения контактной прочности косозубых передач.

Расчет прочности зубьев по напряжениям изгиба

Аналогично с прямозубыми

где

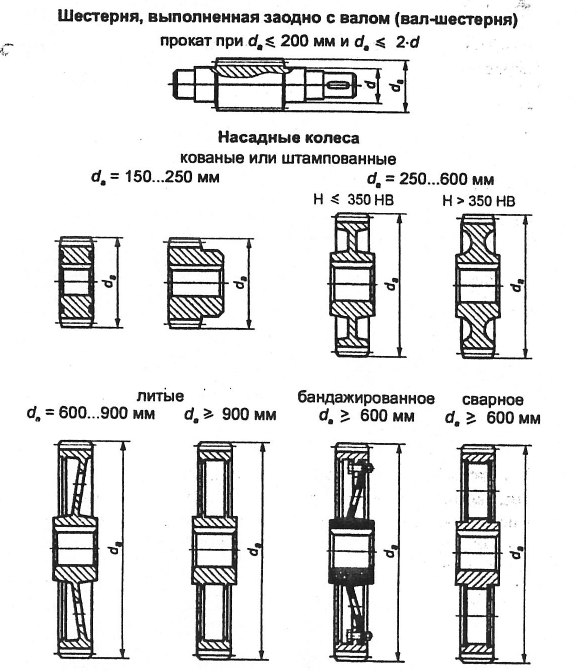

Параметры и конструкция зубчатых колес

Коэффициент ширины зуба относительно диаметра 0,3—0,4 для закаленной стали 0,25—0,3. При симметричном расположении колес относительно опор 0,4—0,5.

Угол наклона зубьев

Материалы и термообработка зубчатых колес

По твердости (термообработке) разделяют на две группы:

а) с твердостью 350 НВ — зубчатые колеса, нормированные или улучшенные;

б) твердостью 350 НВ — объемная закалка, ТВЧ, цементация, азотирование и т.д.

Твердость материала 350 НВ позволяет производить чистовое нарезание зубьев после термообработки.

При твердости более 350 НВ после закалки требуются дорогостоящие операции: шлифовка, притирка, обкатка. Но при этом возрастает нагрузочная способность в 4 раза.

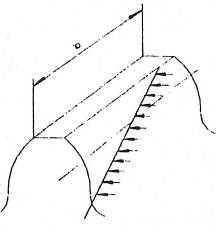

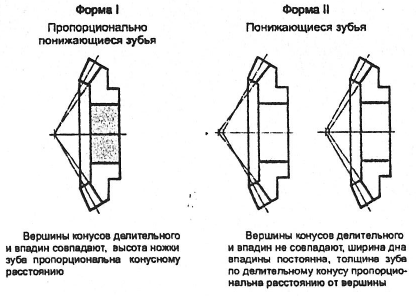

Конические зубчатые передачи

Конические передачи сложнее цилиндрических в изготовлении и монтаже. Для нарезания конических колес требуются специальные станки и специальный инструмент. Кроме допусков на размеры зубьев здесь необходимо выдерживать допуски на углы

Конические колеса выполняют:

Б) По форме зуба относительно образующего конуса:

3)с круговым (винтовым) зубом. (Круговой зуб при пересекающихся осях называется гипоидной передачей).

Несмотря на недостатки: сложность изготовления, сложность корпуса, сложность монтажа (опор), низкий по сравнению с цилиндрическими КПД конические зубчатые передачи нашли широкое применение, поскольку механизмов иногда необходимо располагать валы под углом.

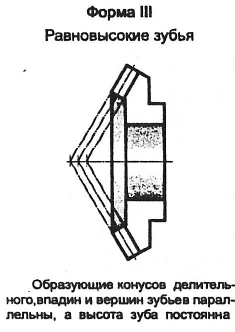

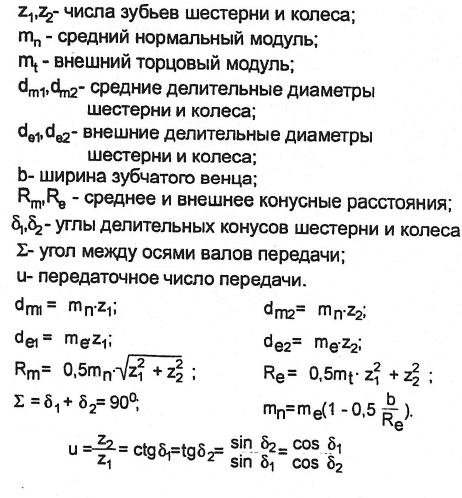

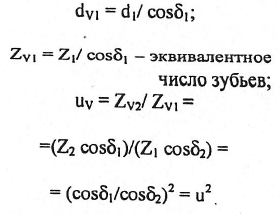

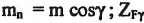

Основные сведения из геометрии конических зацеплений

Различают размеры, относящиеся к внешнему, среднему и внутреннему торцевому сечению. Размеры, относящиеся к внешнему торцевому сечению, сопровождают индексом е, к среднему — индексом п или без индекса.

Размеры по внешнему торцу удобны для измерения, их указывают на чертежах. Размеры в среднем сечении используют при силовых расчетах.

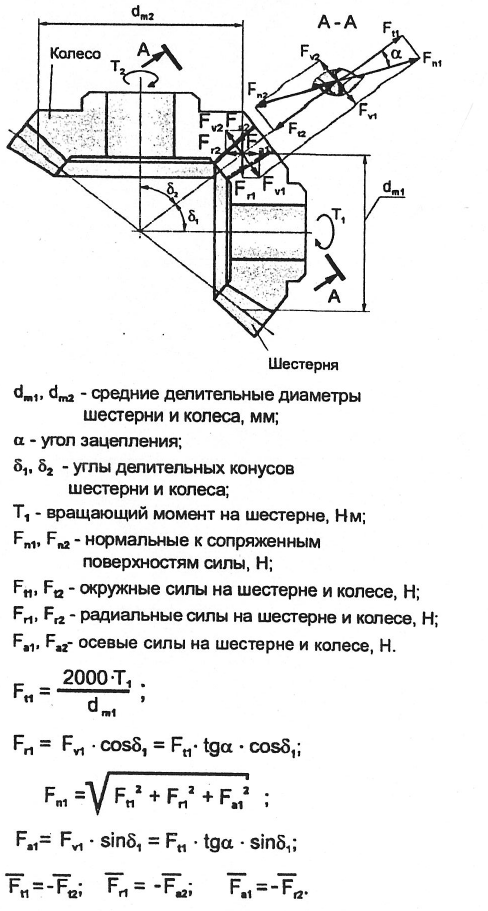

Силы в конических зубчатых передачах

В зацеплении конической передачи (прямозубой) действуют силы окружная

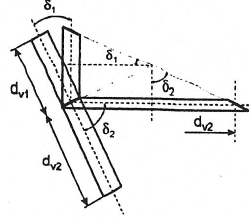

Расчет конических зубчатых передач на прочность

Расчеты строят как расчеты эквивалентных цилиндрических колес.

Расчеты ведутся с введением экспериментально установленного поправочного коэффициента

Расчет зубьев прямозубой конической передачи по контактным напряжениям

Выполнив выводы формул, аналогичные как для прямозубых цилиндрических колес, получим для эквивалентных коническим колесам следующие зависимости:

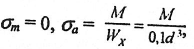

Расчет зубьев прямозубой конической передачи по напряжениям изгиба

Аналогично с прямозубой цилиндрической передачей:

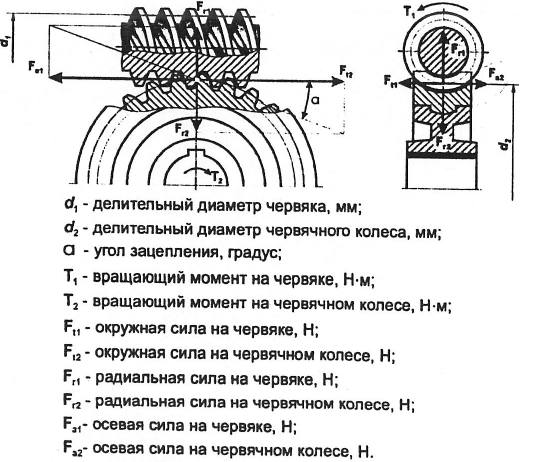

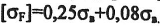

Червячная передача

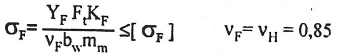

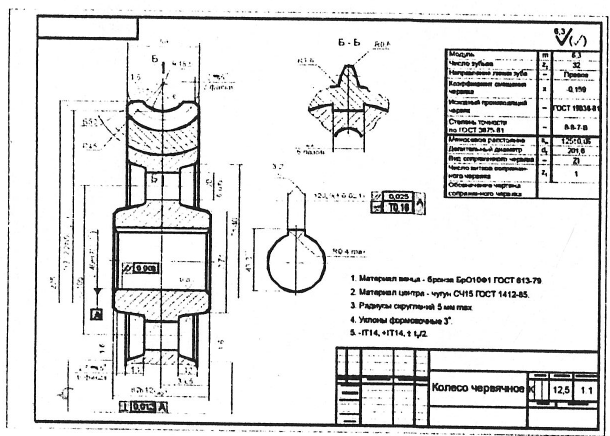

Червячная передача состоит из червяка, т.е. винта с трапецеидальной или близкой к ней по форме резьбой и червячного колеса с зубьями особой формы, получаемой в результате взаимного огибания с витками червяка.

Червячные передачи относятся к числу зубчато-винтовых, имеющих характерные черты зубчатых и винтовых передач. Движения в червячных передачах преобразуются по принципу ВИНТОВОЙ пары или наклонной плоскости. В отличие ОТ ВИНТОВЫХ зубчатых передач с перекрещивающимися осями, у которых начальный контакт происходит в точке, в червячных передачах имеет место линейный контакт. В осевом сечении зубья колеса имеют дуговую форму. Это обеспечивает облегчение тела червяка и увеличение длины контактных линий.

Изобретение червячных передач присваивают Архимеду. Достоинства червячных передач:

Недостатками большинства червячных передач является:

Червячные передачи применяют при необходимости снижения скорости передачи движения между перекрещивающимися (обычно перпендикулярными) валами. Выпуск червячных редукторов по числу единиц составляет около половины общего выпуска редукторов.

Широко применяются червячные передачи в подъемно-транспортных машинах, станках, автомобилях и других машинах.

Нашли применение червячные передачи со следующими основными параметрами:

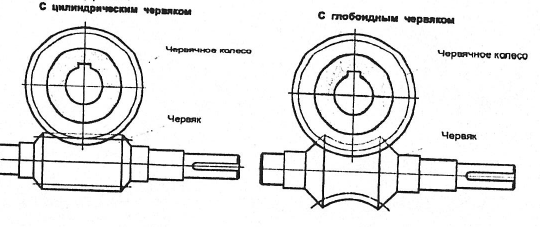

Обычно классифицируют по форме червяка: 1. По форме поверхности, на которой образуется резьба:

а)с прямолинейным профилем в осевом сечении: — архимедов червяк — с прямолинейным профилем в осевом сечении. Червяк подобен ходовому винту с трапецеидальной резьбой; б) с криволинейным профилем в осевом сечении:

Архимедов червяк невозможно шлифовать — т.к. требуются круги со специальным профилем, а конволютный червяк можно шлифовать с незначительным отклонением профиля. Эвольвентный можно шлифовать плоской стороной круга на червячно-шлифовальных станках.

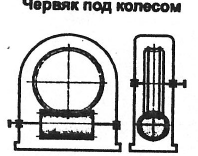

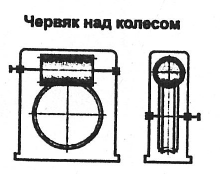

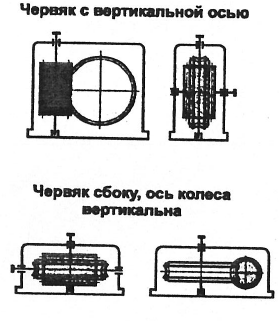

По расположению червяка:

Рекомендуется при окружной скорости червяка более 4. 5м/с. При больших скоростях в смазку окунается тихоходное звено передачи — червячное колесо: уменьшаются потери на разбрызгивание масла и снижается опасность сбрасывания мас-.•Гла с зубьев центробежной силой.

Передачи с вертикальным расположением одного из валов применяются в исключительных случаях вследствие неудовлетворительных условий смазывания подшипников вертикальных валов.

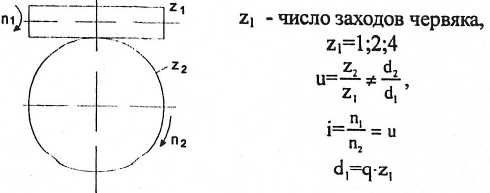

Основные кинематические зависимости

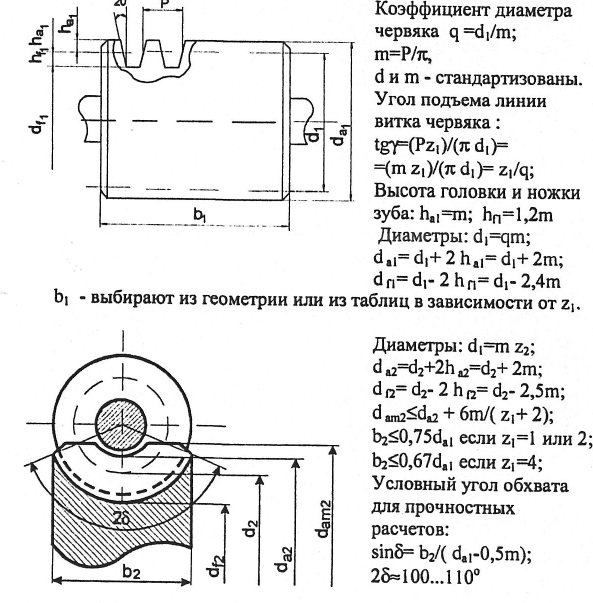

Геометрические размеры червячной передачи (для цилиндрического червяка)

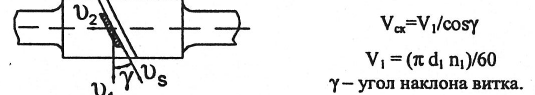

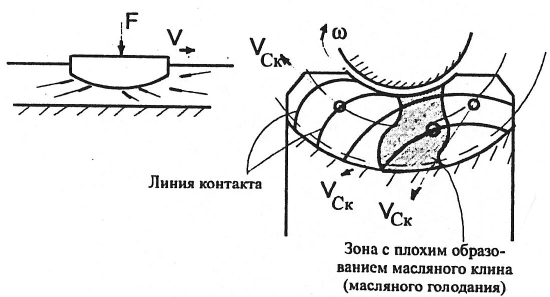

Скольжение в зацеплении червячной передачи

При движении витки червяка скользят по зубьям колеса, как в винтовой паре. Скорость скольжения направлена по касательной к линии витка червяка. Как относительная скорость червяка она равна геометрической разности абсолютных скоростей червяка и колеса.

КПД червячной передачи

КПД в червячном зацеплении

Если ведущим является колесо, то вследствие изменения направления сил получим

При

Опытом установлено, что при наличии удовлетворительной смазки значение коэффициента трения

Тепловой расчет червячного редуктора

Механическая энергия, потерянная в передаче, превращается в тепловую и нагревает передачу. Если отвод теплоты недостаточный, передача нагревается и выходит из строя. Количество теплоты, выделяющейся в передачу:

где

Через стенки корпуса редуктора теплота отдается окружающему воздуху, происходит естественное охлаждение. Количество теплоты, отданной при этом:

где

Если редуктор установлен на металлическую раму, то площадь

Возможно эта страница вам будет полезна:

Причины выхода из строя червячных редукторов

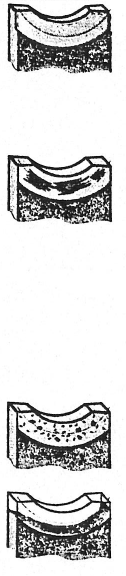

Основными причинами выхода из строя червячных передач являются износ зубьев колеса, заедание, усталостное выкрашивание, пластическое разрушение, излом зубьев колеса.

Износ ограничивает срок службы большинства червячных передач. Он очень зависит от смазки, увеличивается при неточном монтаже зацепления, при загрязненном смазочном материале, при повышенной шероховатости червяка, а также при частых пусках и остановках передачи, при которых условия смазки ухудшаются.

Заедание особо опасно, если колеса изготовлены из твердых материалов: безоловянистых бронз и чугуна. При твердых материалах заедание происходит в ярко выраженной форме со значительным повреждением поверхности и быстрым изнашиванием зубьев частицами материала колеса, приварившимися к червяку. При мягких материалах колес (оловянистые бронзы) заедание наблюдается в менее опасной форме: материал колеса (бронза) «намазывается» на червяк. Интенсивность заедания зависит от величины контактных напряжений.

Усталостное выкрашивание наблюдается главным образом в передачах с колесами из стойких против заедания бронз. Выкрашивание наблюдается, как правило, только у колеса.

Излом зубьев колеса можно наблюдать главным образом после износа или вследствие ошибок изготовления.

Наиболее часто встречающиеся отказы — это износ и заедание, они напрямую связаны с контактными нагрузками и образованием масляного клина в зацеплении.

По линии контакта происходит выдавливание смазки в направлении градиента уменьшения давления. Под действием сил обусловленных вязкостью масла и скоростью скольжения

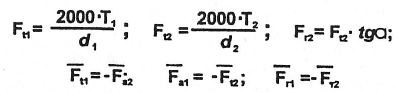

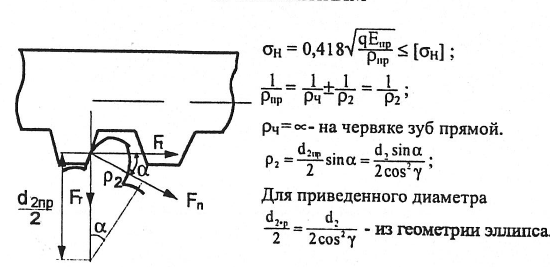

Силы в червячном зацеплении

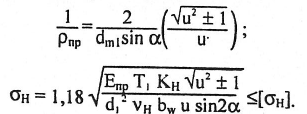

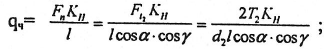

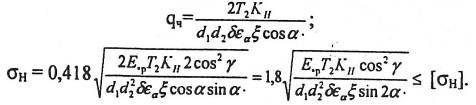

Расчет червячных передач на прочность

Условия зацепления и несущая способность передач с цилиндрическими червяками основных типов весьма близки, особенно при малом шаге витков червяка. Поэтому расчеты, которые ведутся применительно к передачам с архимедовым червяком, распространяются на передачи с другими цилиндрическими червяками.

Расчет на прочность по контактным напряжениям

где

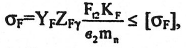

Расчет на прочность по напряжениям изгиба

По напряжениям изгиба рассчитываются только зубья колеса, так как витки червяка по форме и материалу значительно прочнее зубьев колеса.

где

Материалы и допускаемые напряжения

В связи с высокими скоростями скольжения и неблагоприятными условиями смазки материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и пониженной склонностью к заеданиям.

Червяки изготавливают из углеродистых и низколегированных сталей. Витки подвергают термообработке до высокой степени твердости с последующим шлифованием.

Червячные колеса изготавливают преимущественно из бронз, реже из латуни и чугуна.

Оловянистые бронзы применяют при больших скоростях скольжения (5…25 м/с) (ОФЮ-1; ОНФ). Безоловянистые бронзы (АЖ9-4 и др.) обладают повышенными механическими характеристиками (НВ,а,), но имеют пониженные противозадирные свойства. Их применяют в паре с твердым (>45 HRC) шлифованным и полированным червяком при скоростях

Для неоловянистых бронз

Допускаемые напряжения изгиба:

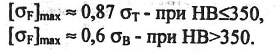

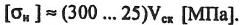

Схемы комбинированных редукторов

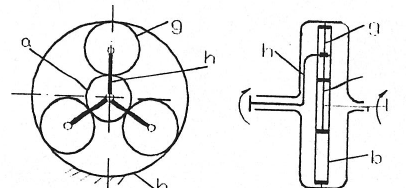

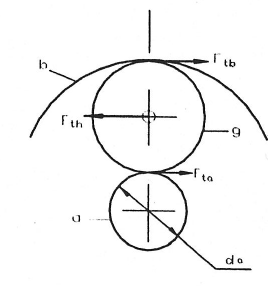

Планетарные передачи

Планетарными называются передачи, содержащие зубчатые колеса с перемещающимися осями.

Передача состоит из центрального колеса

Сателлиты вращаются вокруг своих осей и вместе с осью вокруг центрального колеса, т.е. совершают движение, подобное движению планет. При неподвижном колесе в движение может передаваться то

Планетарные передачи применяют:

Преимущества планетарных передач: 1. Малые габариты и масса (в этих передачах нагрузка распределена между несколькими сателлитами, благодаря чему нагрузки на зубья меньше в несколько раз; внутреннее зацепление обладает большей несущей способностью; планетарный принцип позволяет получать большие передаточные отношения; малые нагрузки на опоры т.к. при симметричном расположении сателлитов силы в передаче взаимно уравновешиваются).

К недостаткам можно отнести — повышенные требования к точности изготовления.

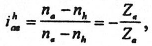

Кинематика планетарных передач

При исследовании кинематики планетарных передач широко используют метод остановки водила — метод Виллиса. Всей передаче мысленно сообщают вращение с частотой вращения водила. В такой системе отсчета водило как бы останавливается. Получаем, так называемый, обращенный механизм, представляющий собой простую передачу, в которой движение передается то

Для случая, если заторможено колесо

Силы в зацеплении

Из условия равновесия сателлита:

где

Расчет прочности ведется по зависимостям полученным для цилиндрических зубчатых передач, при этом необходимо коэффициент нагрузки умножить на

Схемы планетарных передач

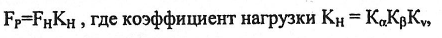

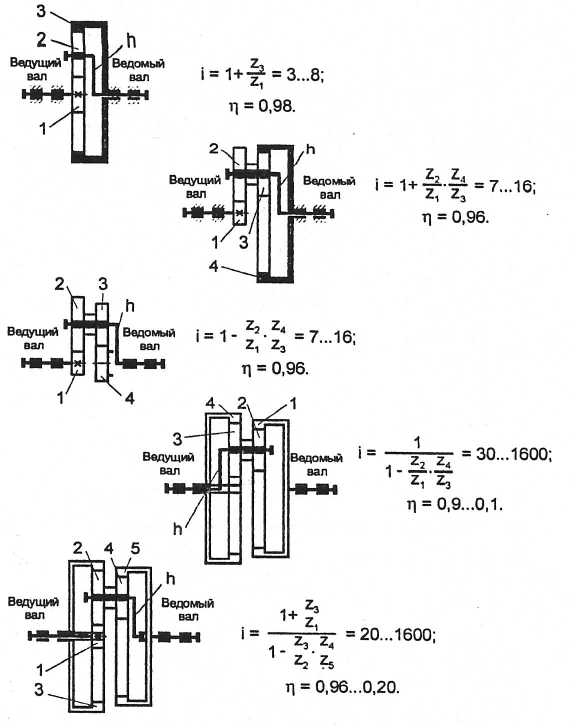

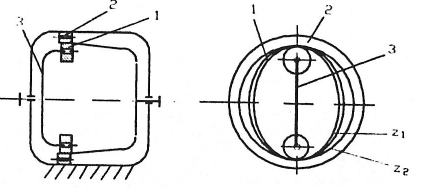

Сведения о волновых зубчатых передачах

Волновые передачи кинематически представляют собой планетарные передачи с одним из колес в виде гибкого венца. Гибкий венец 1 деформируется генератором волн 3 и входит в зацепление с центральным колесом 2 в двух зонах.

Обычно ведущим звеном служит водило. При вращении водила деформация гибкого зубчатого колеса передается по окружности, охватывающей водило, в виде бегущей волны.

Волновые передачи, у которых генератор создает две волны, называют двухволновыми, с тремя роликами — трехволновыми.

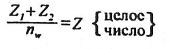

Разность чисел зубьев волновой передачи принимают равной или кратной числу волн к:

С Передаточное отношение передачи, в которой ведущим звеном является генератор, а ведомым — гибкое колесо:

Достоинства зубчатых волновых передач:

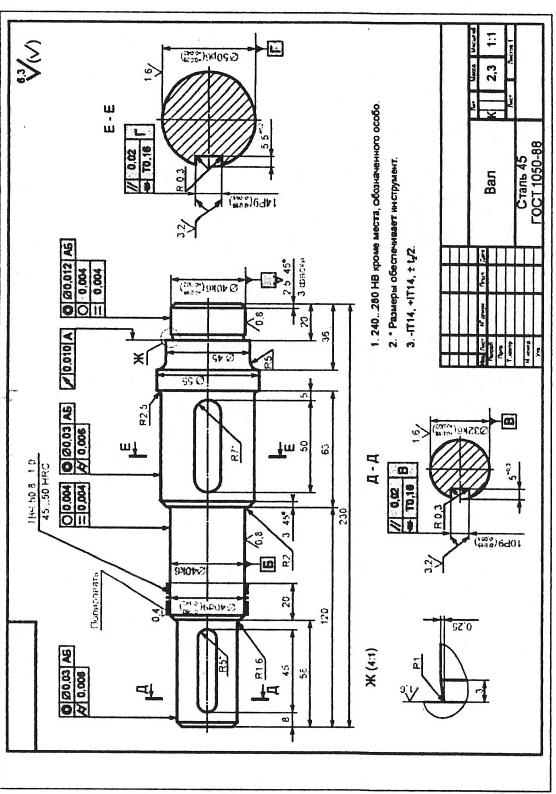

Валы и оси деталей машин

Вращающиеся детали машин (зубчатые колеса, шкивы, барабаны и т.п.) устанавливаются на валах или осях, которые обеспечивают постоянное положение оси вращения этих деталей.

ВАЛЫ — детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин (лишь небольшая часть валов, например, гибкие валы, часть торсионных валов и карданных валов, не поддерживают вращающиеся детали).

ОСИ — детали, предназначенные для поддержания вращающихся деталей, и не передают полезного крутящего момента. Обычно они подвергаются воздействию поперечных сил, изгибающих моментов и не учитываемых при расчетах крутящих моментов от сил трения.

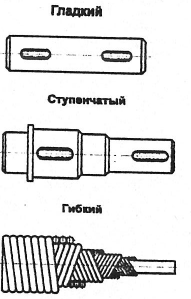

Классификация валов

Классификация осей

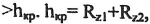

Форма вала (оси) по длине определяется распределением нагрузки и условиями технологии изготовления и сборки.

Эпюры изгибающих моментов по длине валов, как правило, непостоянны и обычно сходятся к нулю, к концевым опорам или концам валов. Крутящий момент обычно передается не по всей длине вала. Поэтому по условию прочности допустимо и целесообразно конструировать валы переменного сечения, приближающиеся к телам равного сопротивления.

Практически валы выполняют ступенчатыми. Эта форма удобна в изготовлении и сборке, уступы валов могут воспринимать большие осевые силы.

Валы могут быть полыми. Полый вал с отношением диаметра отверстия к наружному диаметру 0,75 легче сплошного равнопрочного в 2 раза. Практически полые валы применяют при жестких требованиях к массе (карданный вал автомобиля) и при необходимости прохода сквозь валы других деталей (ведущая ось автомобиля выполнена разгруженной, в ней расположены главная передача и полуоси).

Цапфы

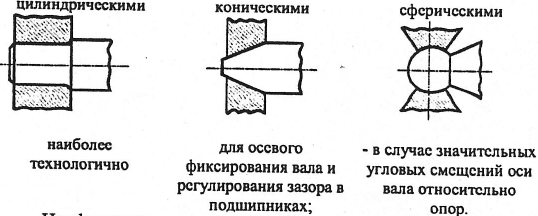

Цапфы валов, работающие в подшипниках скольжения ВЫПОЛНЯЮТ.

Цапфы валов для подшипников качения выполняют:

Посадочные поверхности под ступицы деталей, насаживаемых на вал, выполняют:

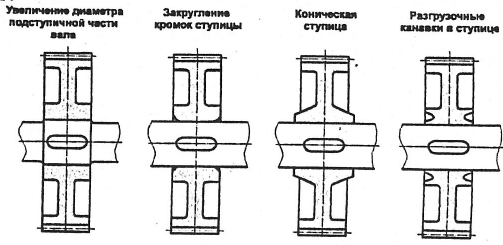

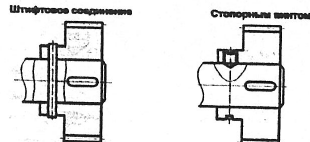

В местах посадок наблюдается резкое понижение сопротивления усталости валов, что связано с концентрацией давления и фейтинг-корозией, вызываемой местными проскальзываниями и кромочными давлениями. Конструктивными средствами повышения выносливости являются:

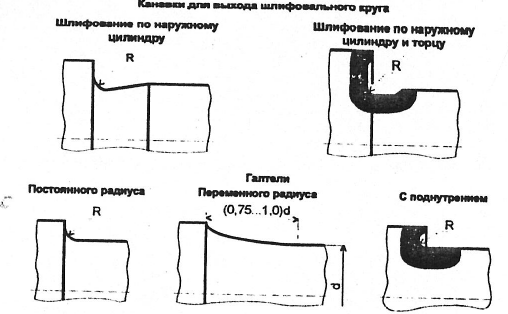

Переходные участки валов выполняют следующих типов: — с канавками для выхода шлифовальных кругов — существенно повышают стойкость шлифовального инструмента, но являются значительными концентраторами напряжения. Поэтому они должны иметь максимально возможные радиусы закруглений;

Элементы для восприятия осевых нагрузок:

Возможно эта страница вам будет полезна:

Материалы, применяемые для изготовления валов

Выбор материала и термической обработки валов и осей определяется критериями их работоспособности, в том числе критерием работоспособности цапф с опорами. Значимость последних критериев в случае опор скольжения может быть определяющей.

Основными материалами для валов и осей служат углеродистые и легированные стали, т.к. обладают механическими свойствами, способностью к упрогости легкостью получения цилиндрической заготовки прок… изготовления фасонных валов (с большими фланцами и коленчатых) наряду со сталью применяют высокопрочный (с шаровидным графитом) и модифицированный чугуны.

Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45 и 40Х.

Для высоконагруженных валов ответственных машин применяют легированные стали: 40ХН, ЗОХГТ, ЗОХГСА и им подобные. Валы из этих сталей обычно подвергают улучшению, закалке с высоким отпуском, закалке ТВЧ.

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют весьма высокой твердости цапф; их изготавливают из цементируемых сталей 20Х, 12ХНЗА, 18ХГТ или азотируемых сталей типа 38Х2МЮА. Высокую износостойкость имеют хромированные валы. Хромирование шеек коленчатого вала продлевает срок их службы в 3…5 раз.

Валы подвергают токарной обработке и шлифуют посадочные поверхности и цапфы. Высоконагруженные валы шлифуют по всей поверхности. Шераховатость поверхности под подшипники качения в зависимости от класса точности

Расчет валов

Критерии работоспособности валов:

Порядок расчета валов

Прочность валов:

а) ориентировочный расчет;

б) расчет по приведенному моменту;

в) расчет на усталостную прочность (выносливость).

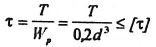

Ориентировочный расчет — определяют диаметр для конструирования вала:

где

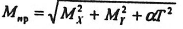

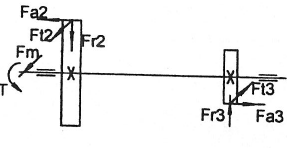

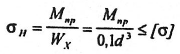

Расчет по приведенному моменту — при известной конструкции вала и схеме его нагружения.

Строят эпюры и по ним рассчитывают

где

Приступая к расчету, предположительно намечают опасные сечения вала, которые подлежат проверке.

При этом учитывают характер эпюр изгибающих и крутящих моментов, ступенчатую форму вала и места концентрации напряжений.

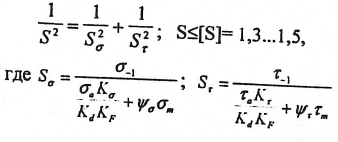

Для опасных сечений определяют запасы сопротивления усталости и сравнивают их с допускаемыми. При совместном действии напряжений кручения и изгиба сопротивление устал оста определяют по формуле:

где

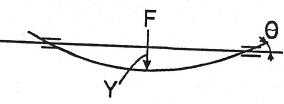

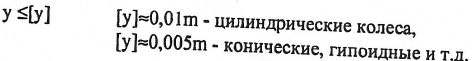

Расчет на жесткость

В общем случае стрелка прибора и угол поворота вала определяют, используя интеграл Мора и способ Верещагина (Сопромат), для частных случаев (в частности в «Деталях машин») определяют по таблицам, где преведены формулы для простых расчетных случаев.

Перемещение при кручении

Подшипники

Подшипники — это опоры вращающихся валов, осей или деталей. Подшипники сохраняют заданное положение оси вращения вала и воспринимают радиальные и осевые нагрузки.

От качества подшипников в значительной степени зависят работоспособность и долговечность машин. Классификация подшипников:

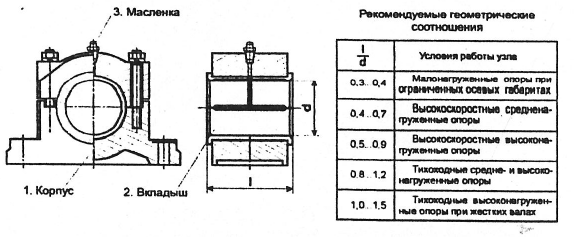

Подшипники скольжения

Применение подшипников скольжения в современном машиностроении несколько сократилось в связи с распространением подшипников качения. Однако значение подшипников скольжения в современной технике не снизилось. Их область применения:

б.Особо-крупные валы (тяжело нагруженные) для которых необходимо индивидуальное изготовление шариковых подшипников;

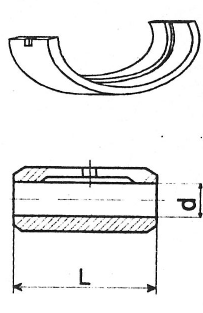

Конструкции подшипников

Подшипник скольжения состоит из корпуса (1), вкладышей (2), поддерживающих вал, смазывающих (3) и закрытых устройств.

Корпус подшипника может представлять собой отдельную литую или сварную деталь или выполняться за одно целое с неподвижной корпусной деталью или подвижной деталью (шатун).

КОРПУС выполняют цельным или разъемным. Стык корпуса и крышки выполняют, как правило, перпендикулярным нагрузке.

прокатных станов; иногда

Материалы подшипников скольжения

Антифрикционные свойства трущихся пар зависят от сочетания материалов вала, подшипника и смазки.

Вал обычно стальной, реже чугунный. Шейки закаливают (после цементации) до высокой твердости 55…60 HRC или азотируют.

Материалы подшипников должны обладать:

а) хорошей теплопроводностью;

б) хорошей прирабатываемостью;

в) хорошей смачиваемостью маслом;

г) коррозийной стойкостью;

д) низким коэффициентом трения в паре с материалом шейки вала;

Материалы могут быть:

б) Металлокерамические материалы — изготавливают из порошков путем прессования и спекания. (Пример: железографи-товые 1 …3% графита). Хорошо работают при плохой смазке.

в) Неметаллические материалы:

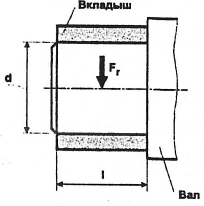

Критерии работоспособности и расчета подшипников

Основными критериями работоспособности являются: 1 АБРАЗИВНОЕ ИЗНАШИВАНИЕ возникает вследствие:

Критерии расчета

Применяют также условные расчеты подшипников на основании опыта конструирования и эксплуатации подшипников.

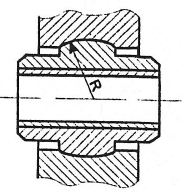

Режим работы подшипников скольжения

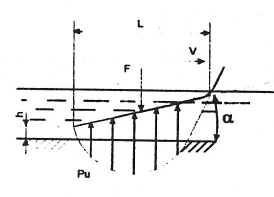

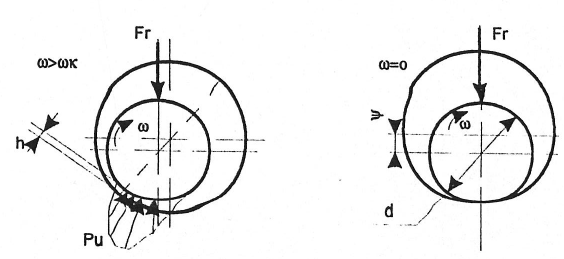

Исследование режима жидкого трения в подшипниках основано на гидродинамической теории смазки. Толщина масляного клина

Аналогичное явление возникает в подшипниках скольжения.

Расчет на несущую способность масляного слоя очень сложен. Но при постоянной температуре можно воспользоваться следующим выражением для несущей способности подшипника

где

где

При полужидком трении ведут расчеты:

а) по условному давлению

б) по произведению давления на скорость

Гидростатические подшипники

Искусственно создается масляный клин подачей масла под давлением.

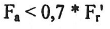

Подшипники качения

1.Низкий момент трения — близкий к моменту трения подшипников скольжения при жидком трении (

3.Меньшие требования к качеству смазки.

4.Ниже требования к твердости вала.

5.Меньше идет цветных металлов.

6.Высокая степень стандартизации.

2.Низкая долговечность при высоких скоростях и ударных нагрузках.

3.Плохо работают в агрессивных средах. 4.Отсутствуют разъемные конструкции.

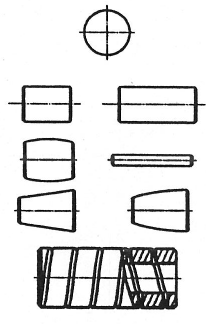

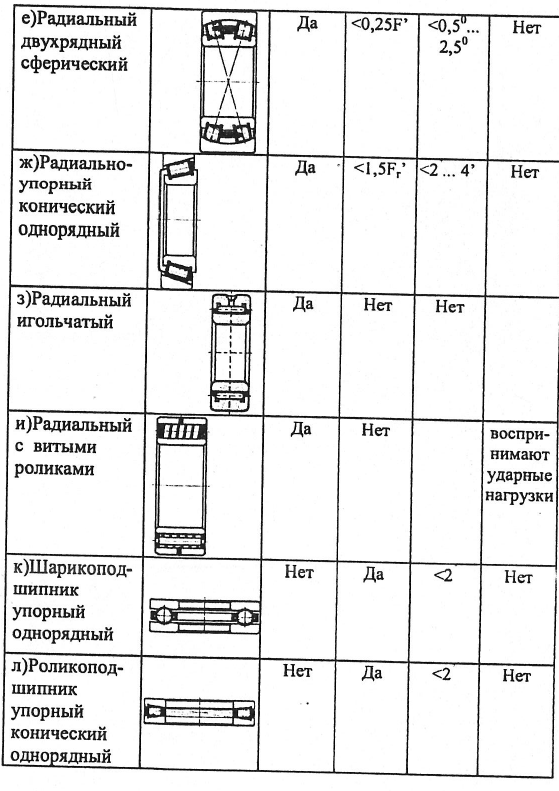

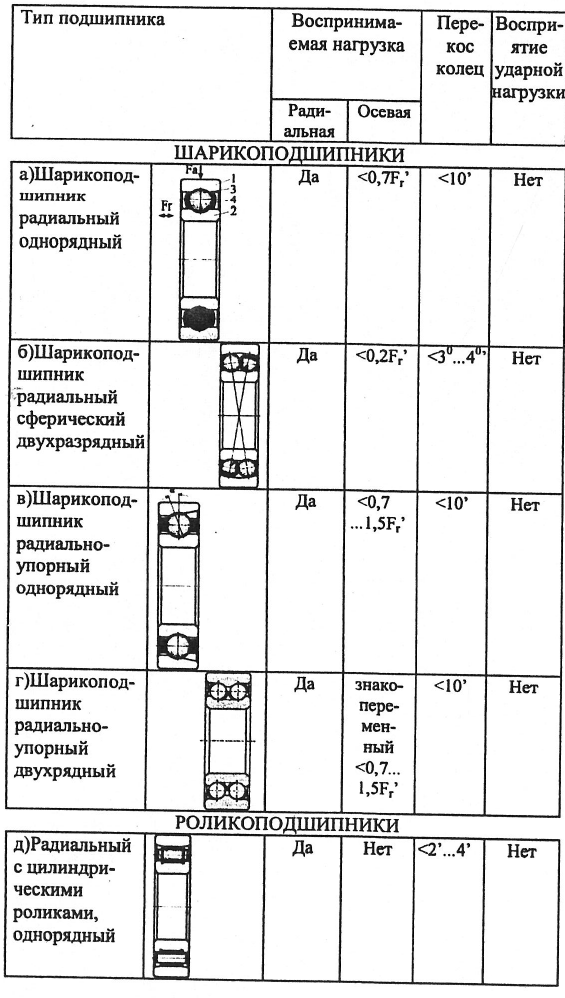

Классификация подшипников

в) радиально-упорные; упорно-радиальные.

а) самоустанавливающиеся — сферические шариковые и роликовые;

б) не самоустанавливающиеся.

а) с цилиндрическим отверстием;

б) с коническим отверстием.

а) непосредственно устанавливают на вал;

б) через втулку (коническую).

7.6 средняя широкая;

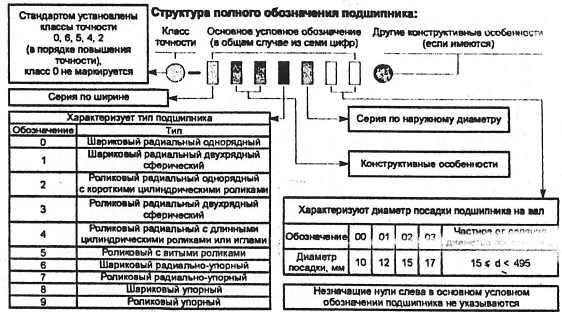

О — нормального; 6 — повышенного; 5 — высокого; 4 — особо высокого; 2 — сверхвысокого.

Система условных обозначения

Конструкция подшипников качения

где

Материалы, применяемые при изготовлении подшипников

Основными материалами для колец и тел качения являются шарикоподшипниковые высокоуглеродистые хромистые стали ШХ9…ШХ15, ШХ15СГ (1,5% Сг, 1„.1,1% С; С-кремний, Г-марганец). Применяют так же цементируемые легированные стали 18ХГТ и 20Х2Н4А.

Твердость колец и роликов (кроме витых) обычно 60…65 HRC.

Причины выхода из строя подшипников

Исходя из причин выхода из строя подшипников. Подшипники рассчитывают по критерию выносливости и по критерию статической грузоподъемности (отсутствие сменаемости).