диаметральный питч что это

Диаметральный питч что это

Дюймовые зубчатые передачи в США

В США и Англии стандартами предусмотрены две системы зубчатых передач: метрическая (модульная) и дюймовая ( питчевая ).

В питчевой системе все линейные размеры измеряются в дюймах.

В питчевой системе существует два основных понятия: окружной питч ( Circular Pitch ) и диаметральный питч ( Diametral Pitch ).

Окружной питч ( Circular Pitch ) – это длина дуги делительной окружности между центрами или другими соответствующими точками смежных зубьев. Нормальный окружной питч ( Normal Circular Pitch ) – это окружной питч в нормальной плоскости.

Диаметральный питч ( Diametral Pitch ) – это отношение числа зубьев шестерни к диаметру делительной окружности в дюймах. Нормальный диаметральный питч ( Normal Diametral Pitch ) – это диаметральный питч, рассчитанный в нормальной плоскости.

где D – диаметр делительной окружности зубчатого колеса; N – количество зубьев колеса.

Окружной и диаметральный питч связаны соотношением р = π Р

Существует две системы расчета элементов зубьев:

1. Diametral Pitch System – система диаметрального питча, которая применяется, когда диаметральный питч равен или больше единицы. В США основная часть зубчатых колес производится в системе диаметрального питча.

2. Circular Pitch System – система окружного питча, которая применяется, когда диаметральный питч меньше единицы. В США система окружного питча используется в основном в производстве литых колес, а также является основной системой для червячных зацеплений.

Существуют следующие правила для взаимосвязи между модульной и питчевой системами:

1. Для того чтобы найти модуль, эквивалентный заданному диаметральному питчу, необходимо разделить число 25.4 на диаметральный питч и результат округлить до ближайшего стандартного модуля.

Standard Circular Pitch and Diametral Pitch

Диаметральный питч что это

Для параметров зубчатого колеса справедливы следующие соотношения

В зависимости от соотношения между толщиной зуба и шириной впадины на делительной окружности зубчатые колеса делятся на:

Более подробно познакомиться с основными определениями и расчетными зависимостями можно в литературе [ 11.1 ] и в ГОСТ 16530-83.

Толщина зуба колеса по окружности произвольного радиуса .

Толщина зуба по дуге делительной окружности

Угловая толщина зуба по окружности произвольного радиуса из схемы на рис. 12.2

Подставляя в формулу угловой толщины эти зависимости, получим

Методы изготовления эвольвентных зубчатых колес .

Существует множество вариантов изготовления зубчатых колес. В их основу положены два принципиально отличных метода:

Из вариантов изготовления по способу копирования можно отметить:

Из вариантов изготовления по способу огибания наибольшее распространение имеют:

Для сокращения номенклатуры режущего инструмента стандарт устанавливает нормативный ряд модулей и определенные соотношения между размерами элементов зуба. Эти соотношения определяются:

По ГОСТ 13755-81 значения параметров исходного контура должны быть следующими:

Исходный производящий контур отличается от исходного высотой зуба h 0 = 2.5m.

Станочным зацеплением называется зацепление, образованное заготовкой колеса и инструментом, при изготовлении зубчатого колеса на зубообрабатывающем оборудовании по способу обката. Схема станочного зацепления колеса и инструмента с производящим контуром, совпадающим с исходным производящим контуром, изображена на рис. 12.4.

Основные размеры зубчатого колеса .

Определим основные размеры эвольвентного зубчатого колеса, используя схему станочного зацепления (рис. 12.4).

Так как стночно-начальная прямая перекатывается в процессе огибания по делительной окружности без скольжения, то дуга s-s по делительной окружности колеса равна ширине впадины e-e по станочно-начальной прямой инструмента. Тогда, c учетом схемы на рис. 12.5, можно записать

Виды зубчатых колес (Классификация по величине смещения) .

В зависимости от расположения исходного производящего контура относительно заготовки зубчатого колеса, зубчатые колеса делятся на нулевые или без смещения, положительные или с положительным смещением, отрицательные или с отрицательным смещением.

Подрезание и заострение зубчатого колеса .

На рис. 12.7 изображены два эвольвентных зуба для которых

Для термобработанных зубчатых колес с высокой поверхностной прочностью зуба заострение вершины зуба является нежелательным. Термообработка зубьев (азотирова-ние, цементация, цианирование), обеспечивающая высо Рис. 12.7 кую поверхностную прочность и твердость зубьев при сохранении вязкой серцевины, осуществляется за счет насыщения поверхностных слоев углеродом. Вершины зубьев, как выступающие элементы колеса, насыщаются углеродом больше. Поэтому после закалки они становятся более твердыми и хрупкими. У заостренных зубьев появляется склонность к скалыванию зубьев на вершинах. Поэтому рекомендуется при изготовлении не допускать толщин зубьев меньших некоторых допустимых значений. То есть заостренным считается зуб у которого

При этом удобнее пользоваться относительными величинами [s a /m ]. Обычно принимают следующие допустимые значения

улучшение, нормализация [s a /m ] = 0.2;

цианирование, азотирование [s a /m ] = 0.25. 0.3;

цементация [s a /m ] = 0.35. 0.4.

Подрезание эвольвентных зубьев в станочном зацеплении

Соединения шлицевые

(питчевые)

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНЫЕ

с углом профиля 30°

( SAE J498b )

Описание распространяется на питчевые шлицевые соединения c эвольвентным профилем зубьев, расположенных параллельно оси соединения, с углом профиля 30° и соотвествующих американскому стандарту SAE J498.

Большинство функций 1960 стандарта сохранено; плюс дополнение трех классов допуска, для в обшей сложности четырех действующих. Термин «Эвольвентный зубец» прежде относился к эвольвентным шлицам с углом профиля 45° градусов, был удален, и стандарт теперь включает эвольвентные шлицы с углом профиля 30°, 37,5°, и 45°. Таблицы для этих шлицев можно найти в стандарте ANSI B92.1-1996.

Здесь приведены номинальные размеры шлицев выходных валов гидравлических насосов, выполненных в соответствии со стандартом SAE J498, представляющих собой плоский корень с боковой посадкой с толщиной шлица, уменьшенной на 0,127 мм (0,005 дюйма) по отношению к посадке класса 1 (для обеспечиния разьемного соединения), а также внешние шлицы SAE Sauer-Danfoss.

Шлицевые соединения с эвольвентным профилем зуба имеют то же назначение, что и прямобочные, но обладают рядом преимуществ: технологичностью (для обработки всех типоразмеров валов с определенным модулем требуется только одна червячная фреза, возможно применение всех точных методов обработки зубьев); большей прочностью (обладают меньшими концентратами напряжений и большим количеством зубьев).

Шлицевые соединения с эвольвентным профилем зубьев применяются для подвижных и неподвижных соединений.

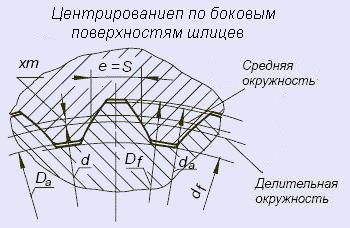

К основным параметрам относятся:

Диаметральный питч, Р – это количество зубьев на дюйм диаметра начальной окружности. Диаметральный питч определяет окружной шаг и основную ширину впадин или толщину зуба. В сочетании с количеством зубьев он также определяет диаметр делительной окружности.

РАЗМЕРЫ СЕЧЕНИЙ ЭВОЛЬВЕНТНЫХ ШЛИЦЕВ

| Обозначение шлицев | Число зубцов, z | Окружной шаг шлицев Р, in/мм | da мм | df мм | Df мм | Da мм | Модуль, m | Мин. эффективная ширина впадин Smin in/мм |

| SAE J498 9T 16/32 DP | 9 | 0,1963 / 4,986 | 15,456 | 12,0 | 15,875 | 12,70 | 1,5875 | 0,0982 / 2,494 |

| SAE J498 11T 16/32 DP | 11 | 0,1963 / 4,986 | 18,00 | 19,05 | 16,017 | 0,0982 / 2,494 | ||

| SAE J498 13T 16/32 DP | 13 | 0,1963 / 4,986 | 21,737 | 22,225 | 19,134 | 0,0982 / 2,494 | ||

| SAE J498 15T 16/32 DP | 15 | 0,1963 / 4,986 | 24,912 | 25,40 | 22,268 | 0,0982 / 2,494 | ||

| SAE J498 14T 12/24 DP | 14 | 0,2611 / 6,632 | 31,224 | 31,750 | 27,589 | 2,1167 | 0,1209 / 3,071 |

Полные таблицы с номинальными размерами питчевых эвольвентных шлицев с углом профиля 30°, 37,5°, и 45° можно найти в стандарте ANSI B92.1-1996.

Диаметральный питч что это

Шлицевые соединения с дюймовыми эвольвентными зубьями

Американские дюймовые шлицевые соединения выполняются по стандарту ANSI В92.1-1970. Зубья шлицов подобны зубьям дюймовых зубчатых колес. Стандартом определены три угла зацепления – 30°, 37.5° и 45°. Наиболее распространен угол 30°. Стандарт определяет следующий ряд диаметральных шагов ( diametral pitch ): 2.5, 3, 4, 5, 6, 8, 10, 12, 16, 20, 24, 32, 40, 48, 64, 80, 128. Как и в дюймовых зубчатых передачах, диаметральный питч обозначает число зубьев на один дюйм делительного диаметра.

Стандарт определяет числа зубьев в шлицевых соединениях: от 6 до 60 зубьев при углах зацепления 30° и 37.5°; от 6 до 100 зубьев при угле зацепления 45°. Рекомендуемое центрирование – по боковым сторонам зубьев. При таком центрировании толщина зуба по делительной окружности равна ширине впадины. Возможно также центрирование по наружному диаметру вала.

Основные формулы для дюймовых эвольвентных шлицевых соединений при центрировании по боковым сторонам зубьев

2.5

2.5

2.5

2.5

Diametral Pitch (Диаметральный питч)

выбираются по расчетам прочности

Number of Teeth ( Число зубьев )

Stub Pitch (Корневой питч)

Pitch Diameter (Делительный диаметр)

Base Diameter (Диаметр основной окружности)

7 H 9 r ∙ Dcos 30 0

Circular Pitch (Окружной питч)

Space Width (Толщина зуба)

Major Diameter Internal (Диаметр окружности

N +1.35 P

N +1.8 P

N +1.6 P

N +1.4 P

Major Diameter External (Диаметр окружности

вершин зубьев вала)

N +1 P

Minor Diameter Internal (Диаметр окружности

вершин зубьев втулки)

Minor Diameter External

2.5

16 pitch and finer

16 питчей и мельче

16 pitch and finer

16 питчей и мельче

Radial Clearance Радиальный зазор

0.001D, max 0.01, min 0.002

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Резьба питчевая

Параметры современной резьбы задаются различными единицами измерений. Это могут быть общеизвестные единицы: миллиметры, применяемые в метрической резьбе, дюймы, или специфические — модули и питчи. К специфическим видам относится резьба питчевая. В качестве единицы измерения параметров используется так называемый питч. Чтобы понять, что такое питчевая резьба необходимо эту единицу измерение привести к общепринятым единицам. Для этого необходимо число питчей, указанных на резьбе, умножить на известное ещё со школы число π (пи). Наиболее часто встречается такая резьба в документации на станки и оборудование, в которых используются червячные передачи.

Основные параметры и сферы применения

К параметрам, определяющим характеристики питчевой резьбы, относятся:

Каждый из параметров имеет свои системы обозначений. Отличительной особенностью является единица измерения шага. Например, модульная резьба имеет обозначение, называемое модулем. У питчевой системы он измеряется в питчах. Например, шаг равный два питча соответствует 6,28 дециметрам. Питч равен отношению числа зубьев нарезаемого колеса к его диаметру. Для систематизации существующих размеров и пересчёта в наиболее понятные системы применяется специальная таблица.

Оба типа резьбы (модульная и питчевая) имеет несколько видов профилей витков:

Размеры витков зависят от области применения резьбы.

Каждый из диаметров определяется как диаметр воображаемого цилиндра. Например, средний диаметр определяется для цилиндра, радиус которого составляет половину расстояния от верхней точки резьбы до её нижней точки (впадины). Основная единица обозначения для таких видов соединений является дюйм. Измерить основные параметры можно стандартным мерительным инструментом.

Модульная и питчевая резьбы применяются в различных агрегатах, где необходимо обеспечить передачу движения. К ним относятся червячные и червячно-зубчатые передачи. Они применяются:

Этот тип обеспечивает надёжное зацепление на червяке зубьев шестерёнки. Этого добиваются благодаря установке профиля шага в 40 градусов для питчевых соединений.В метрической резьбе он равен 60 градусам. В некоторых установках, например, экструдерах применяется питчевая резьба. Её особенностью является использование переменного шага.

Технология нарезки

Нарезание модульной и питчевой формы производится на металлорежущих станках следующими способами:

Первый способ питчевой нарезки обеспечивает высокую точность, но обладает низкой производительностью. С его помощью нарезается питчевая резьба на червячных валах, требующих высокие показатели точности передачи движения.Этот метод применяется на предприятиях с индивидуальным или мелкосерийным производством.

Второй и третий способы считаются более производительными.Фрезу устанавливают так, чтобы её ось вращения пересекала продольную ось вала заготовки строго под углом в 90 градусов. Для обеспечения высокого качества резьбы (модульной или питчевой) производят несколько проходов. Наиболее удобными для нарезания питчевого соединения считаются станки, оснащённые двухваловыми механизмами подачи или так называемые нортоновские коробки передач.

Перед нарезанием производят настройку станка на основании данных специальных таблиц, в которых указаны значения питчей. С их помощью устанавливают необходимый набор зубчатых колёс на винторезную гитару с заданными передаточными числами.

Пальцевые фрезы применяются для нарезания питчевых соединений на изделиях, обладающих крупными габаритами. Для реализации питчевой нарезки устанавливают специальные фрезерные головки, обладающие индивидуальным приводом фрезы. Первый проход осуществляется прорезной пальцевой фрезой прямоточного профиля, с углом профиля равным 35 градусов.

Правила обозначения

Обозначения в соединениях с питчевой резьбой определяются требованиями существующих стандартов. Каждое из них включает следующие элементы:

Величина поля допуска каждого диаметра обозначается набором цифр и букв. Цифры указывают класс точности, буквы, определяют размер основного отклонения. Этот параметр обозначается латинской буквой и цифрой. На первом месте расположен символ, обозначающий размер поле допуска для среднего диаметра. За ним следует размер поле допуска для наружного диаметра. При совпадении этих параметров обозначение наносится только один раз.

В существующих стандартах применяется три обозначения длины, так называемого свинчивания. Их обозначают заглавными латинскими буквами. Нормальная длина имеет символ N (обычно она не проставляется и принимается по умолчанию). Короткая обозначается заглавной S, длинная соответственно – L.

Эти символы располагают за указанием поля допуска. Они отделяются длинной горизонтальной чертой.

Правила нанесения символов приведены в ГОСТ 24705-2004 (ИСО 724:1993). Наиболее современным считается ГОСТ 16093. В 2005 году в текст были внесены изменения и дополнения. Там размещены основные положения международных стандартов ISO 965-1 и ISO 965-3. Питчевая система (pitch) применяется в странах северной Америки и приводятся в международном стандарте ANSIB1.9. Размер среднего диаметра отмечается символом «Е».