дикий дамаск что это

Булат и дамаск: разберемся в терминологии

В этой небольшой заметке нет ничего принципиально нового, что не было бы хорошо известно интересующимся данным вопросом. Но мой личный опыт общения показывает, что подавляющая часть людей, еще не окунувшихся в этот захватывающий мир, слабо представляет о чем идет речь, когда разговор заходит о дамаске или булате. Именно для них и предназначена эта страница. Для наглядности я постарался проиллюстрировать ее примерами.

Естественно, изложенная здесь информация не то что краткая, а просто, что называется, «в двух словах». Надеюсь только, что она поможет лучше разобраться в описании ножей, приведенных на сайте, и послужит отправной точкой для изучения действительно серьезных статей, ссылки на которые приведены внизу страницы.

Булат или дамаск?

В принципе, любой узорчатый клинок (конечно, речь не о нанесенном на гомогенную сталь узоре) можно назвать и булатным и дамасским. И это не будет грубой ошибкой. Раньше эти понятия строго не различались. Дамасским именовался любой узор, а булатным назывался любой клинок из негомогенной стали. Исторически булатным клинкам приписывались выдающиеся качества, но это скорее смысловая нагрузка термина, не характеризующая внешний вид или технологию получения изделия. Поэтому, мы не будем ее сейчас рассматривать. По технологии же производства, булат уже давно принято разделять на «литой» и «сварной» или «сварочный». Исходя из этого, описывая конкретное изделие, правильнее говорить «литой булат» или «сварной булат«, тогда не возникнет путаницы в понятиях.

Литой булат

Литой булат получают методом плавки исходных компонентов в тигле в кузнечном горне. В результате медленного охлаждения слитка в нем образуется неоднородная структура, дающая впоследствии узор на клинке.

Многочисленные попытки исследователей раскрыть секрет булата не увенчались успехом. Однако, русским металлургом Павлом Петровичем Аносовым в начале XIX века была разработана технология, с помощью которой ему удалось получить сталь, соответствующую по узору и качеству лучшим сортам индийского булата. Именно на основе этой технологии льют булат сейчас. Главной ошибкой исследователей до Аносова было то, что они пытались получить узор за счет добавок в химический состав сплава. И только Аносову в ходе экспериментов удалось доказать, что булат отличается от обычной стали не химическим составом, а физической структурой.

По устоявшейся более-менее терминологии, в России сегодня под словом «булат» принято понимать именно литой булат. Я придерживаюсь именно этого варианта на своем сайте.

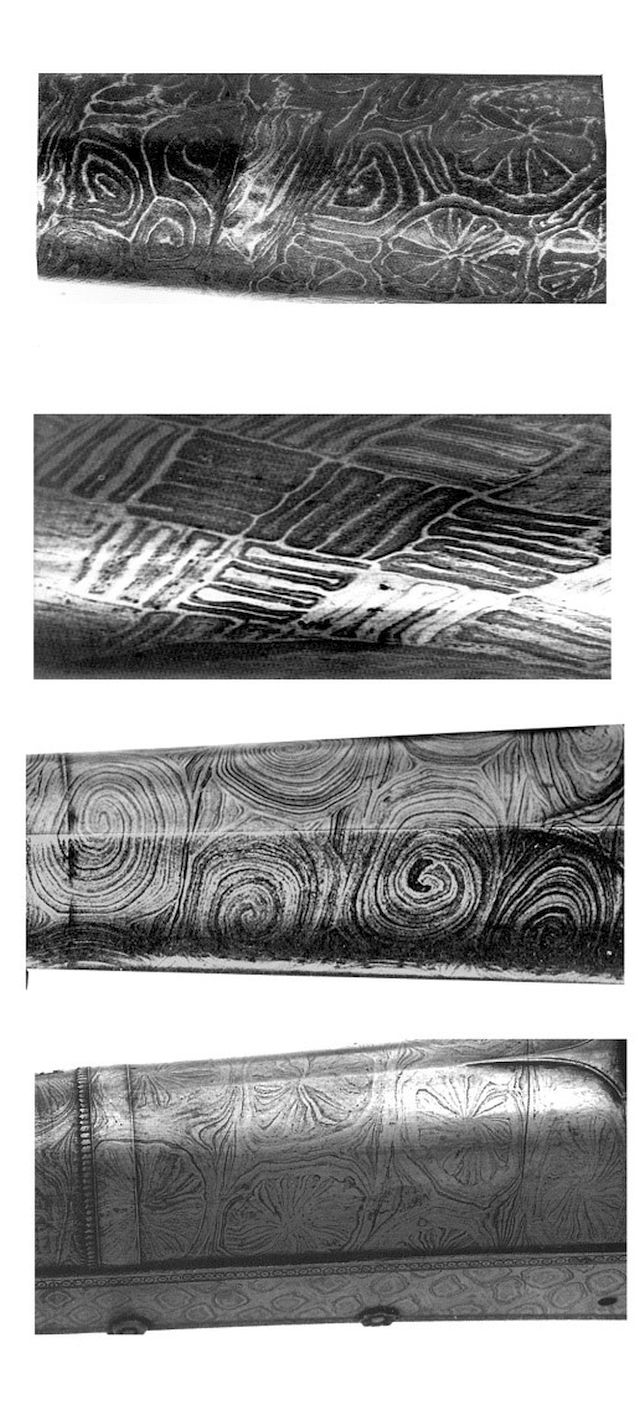

| Булат знаменитого сорта кара-хоросан на турецкой сабле XVIII века с персидским клинком (см. фото в начале страницы). |

Типы булата (по химическому составу)

Несмотря на то, что в основе понимания сути булата лежит его физическая структура, он, как и любая сталь, может содержать в составе кроме железа и углерода дополнительные элементы. Если булат выплавляется на основе углеродистой стали с добавлением чугуна, и в состав дополнительно входят только естественные примеси в малых количествах, то такой булат принято называть «углеродистым». Как и все углеродистые стали он подвержен ржавлению. Современная металлургия, обладающая огромным ассортиментом легированных сталей, подтолкнула мастеров к созданию «легированного» и «нержавеющего» булата. Они выплавляются на основе легированных сталей и могут быть коррозионно-стойкими.

| Углеродистый булат, кузнец Пампуха И.Ю. |

| Нержавеющий булат, кузнец Архангельский Л.Б. |

В старину после выплавки булатный слиток либо расковывался на месте, либо так и продавался в виде слитка, называемого «вутц». Караваны с ними уходили далеко за пределы Индии. Эти слитки имели форму небольшого хлебца. Таким образом, под словом «вутц» понимается именно старинный слиток индийской выплавки.

В английском языке слово «wootz» служит как определением самого слитка, так и булата в целом. В том числе и современный булат тоже называется «wootz». Для обозначения булатного клинка применяют словосочетания «Wootz Blade» или «Wootz Damascus Blade».

| Вутц, XVIII век. Максимальные размеры 53*44мм. Вес 1 фунт (примерно 450г). (Данные с интернет-аукциона www.ebay.com). |

Сварной булат (дамаск)

Сварной булат, как следует из названия, получают методом кузнечной сварки. Для этого собирается пакет из сталей с различным содержанием углерода, который сваривается воедино, потом складывается каким-либо образом (например, пополам) и снова проковывается. И так нужное в каждом конкретном случае количество раз. При этом число слоев растет в геометрической прогрессии. Так, если в начальном пакете было 8 слоев, то после первой сварки их становится 16, после второй 32, после седьмой 1024 и т.д.

По устоявшейся сегодня терминологии, сварной булат чаще называют дамаском. Я придерживаюсь именно этого варианта на своем сайте.

Англоязычное «damascus» соответствует русскому «дамаск» в значении «сварной булат».

По химическому составу, аналогично булату, дамаск делится на углеродистый и нержавеющий. Из-за сложности сварки легированных сталей, наибольшее распространение имеет углеродистый дамаск. Все виды дамаска, представленные ниже, проиллюстрированы именно углеродистым дамаском.

| Нержавеющий дамаск в промышленных масштабах выпускает компания Damasteel (Швеция). В России нержавеющий дамаск изготавливает кузнец А.Умеров. |

| В принципе, возможно сварить углеродистую сталь с нержавеющей, как на этом клинке работы кузнеца Матвеева, но это крайне редкий вариант. |

Клинок: мастерская Федотова

«Крученый мозаичный или турецкий дамаск» имеет характерный рисунок, получаемый в результате многократного закручивания заготовки вокруг своей оси в процессе ковки.

Клинок: М. Архангельская

«Торцевой мозаичный дамаск» является подвидом мозаичного дамаска и отличается тем, что с торца готового блока срезаются пластины, которые либо навариваются на лезвие в виде обкладок, либо составляют середину клинка, к которой приваривают лезвие и обух.

«Волокнистый дамаск«. Довольно редко встречающийся у нас вид. С виду клинок похож на булатный. Если в других видах дамаска слои при ковке оттягиваются на всю длину клика, то волокнистый дамаск состоит из коротких волокон. При ковке сначала набирается необходимое количество слоев, как в обычном дамаске. Потом заготовка поворачивается под 90 градусов (слои располагаются вертикально), и аналогично путем расковывания, надрубания и складывания, набирается желаемое количество волокон. По мнению С.Лунева, лучшие японские мечи имеют именно сложную волокнистую структуру.

Клинок: М.Архангельская (четырехрядный мозаичный дамаск)

«Многорядный дамаск«. Это скорее относится к клинку, и правильнее сказать «многорядный дамасский клинок». Такой клинок получается при сваривании 2 и более полос дамаска, расположенных вдоль клинка. При этом, обычно на режущую кромку ставится «рабочий» (наиболее практичный) дамаск, а дальше к обуху – более сложный художественный.

Иллюстрация взята из статьи Л.Б.Архангельского

«Порошковый мозаичный дамаск«. В основном изготавливается за границей. Суть метода заключается в том, что сначала из хорошо свариваемого металла, контрастного при травлении обычной стали, делается клише. Оно помещается в емкость и засыпается порошковой сталью. Под действием высокой температуры и давления все это спекается в единый слиток, который потом расковывается на усмотрение мастера. Таким способом можно создать на клинке изображения практически любой сложности.

Перечисленные выше виды дамаска являются наиболее распространенными. Они различаются методами ковки, что дает различный узор на клинке. Мастер может комбинировать разные методы и получать совершенно необычные и оригинальные узоры. Только специалист высокого уровня сумеет разгадать секреты другого мастера. А мы будем просто любоваться этим завораживающим и манящим узором на клинке.

Примером тому может служить этот клинок, который по внешнему виду трудно причислить к одному из указанных выше видов.

Если Вас заинтересовала тема узорчатых клинков, обширный материал по булату и дамаску Вы сможете найти по ссылкам:

– раздел «Статьи» сайта мастера И.Куликова;

– раздел «Статьи» сайта кузнецов Архангельских;

– раздел «Статьи» сайта мастера И.Пампухи;

– сайт Евгения Чарикова об историческом и современном литом булате «Дендритная сталь»;

– франкоязычный сайт «Passion du damas» на котором описаны и проиллюстрированы фотографиями способы получения различных видов дамаска.

Дикий дамаск что это

Комплект «Легенда Тауэра». Семь клинков Марии и Леонида Архангельских, семь разных сортов дамасской стали

« Тот, кто думает о себе, что он что-то знает, еще ничего не знает так, как должно». Апостол Павел

О легендарной дамасской стали говорят, что клинки из нее откованы из огня и стали. Говорят и то, что секрет настоящей дамасской стали давно утерян, хотя еще только сто лет назад, в 1906 году только в одном бельгийском городе Льеже и только для стволов ружей было произведено 850 тонн узорчатой стали нескольких десятков сортов. Но что это такое, дамасская сталь? В чем ее отличие от «просто стали»? И столь ли существенно это отличие? Что ж, начну с начала, буквально от печки.

Самый ранний найденный археологами железный клинок был изготовлен 5 тысяч лет назад в Месопотамии, но он был откован из небесного металла, из метеорита, и лишь через полторы тысячи лет входящее в державу хеттов племя халибов научилось добывать железо из земли, из руд.От хеттов эта технология перешла и к другим народам, причем по своей сути не изменилась буквально до наших дней.

Пласт бурого железняка

Якутия. В этой глыбе руды «спрятано» около сотни килограммов железа

Крица губчатого железа

Село Таастах, Якутия. Ночная плавка

Печи бывают разные

Древняя, средневековая крица

Зерна железа,образовавшиеся в первую очередь, интенсивно и долго поглощали углерод от контакта с древесным углем и топочными газами и первым следствием этого было получение весьма неоднородного губчатого железа. В одной крице соседствовали участки почти чистого, только что восстановленного железа, и участки с повышенным содержанием углерода, т.е. стальные. Кроме того, губчатый металл был изрядно засорен шлаками. Для их удаления и выравнивания состава приходилось несколько раз расковывать крицу в полосы и сваривать сложенные стопкой такие заготовки,получая в итоге железо-стальной композит.

Хвостовик меча причерноморских сарматов, 2-й век

Следствием нарастающего увеличения размеров и мощности печей явилось получение не только железной крицы, но и хрупкого нековкого металла – чугуна, в котором углерода обычно около 4 процентов.Температура плавления чугуна 1200 градусов. Дальнейшее увеличение размеров печей привело к тому, что весь выплавляемый металл получался в виде чугуна. Возникла проблема: или ограничить размеры печей и,тем самым, их производительность, или научиться получать железо из чугуна.

Выжигание. Из книги Агриколы, 16-й век

Само собой разумеется,что получаемые из чугуна стальные крицы разных плавок и различные части каждой из них сильно отличались по содержанию углерода и, следовательно, по свойствам.Если для дверной ручки прочность и упругость металла не имели очень уж большого значения, то в оружии такой разброс свойств от клинка к клинку был недопустим. При выравнивании, усреднении состава металла с помощью кузнечной сварки неоднородных пластин автоматически получался железо-стальной композит. Товарная продукция получила в Европе название «рафинированной», т.е. «очищенной» стали.

Средневековый китайский клинок

Очень интересен тот факт, что распределение углерода по длине клинка клинке не однородно – в районе острия его содержание 1,1%, а у рукояти снижается до 0,7%. Твёрдость клинка также неоднородна и свидетельствует о целенаправленной ступенчатой закалке клинка.

Таким образом, клинок этого меча был откован из очень чистой даже по сегодняшним меркам рафинированной стали, а вся непростая технология его изготовления была направлена на то, чтобы максимально соответствовать условиям использования меча.

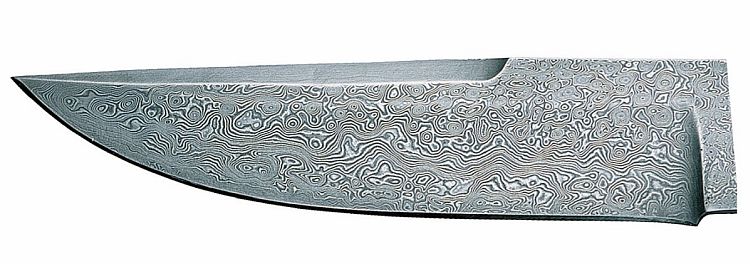

Сегодня в России утвердилась классификация узорчатой, дамасской стали по способу получения. Первая группа объединяет технологии производства, основанные на тигельной плавке, при которой проявляющаяся в виде узора неоднородность стали образуется из-за особой кристаллизации высокоуглеродистого расплава. Таким образом получают классические «булаты». Вторую группу составляют способы, основанные на соединении изначально различных по химическому составу стальных и железных пластин кузнечной сваркой. Так изготавливают разнообразнейшие «дамаски».

Впервые целенаправленно объединять в одном клинке свойства вязкого железа и твердой стали начали европейские кельты эпохи Ла-Тене в 5-м веке до. Р.Х., а в римский период эта технология стала практически повсеместной.

Кинжал причерноморских остготов, 4-й век

Основным видом сварочного дамаска сегодня является слоистый композит, сваренный из пластин разного химического состава. В мелкоструктурной рафинированной стали на узоры вполне справедливо не обращали особого внимания, потому что прочность ее зависела главным образом от среднего хим. состава металла и от степени измельчения структуры. В значительно более неоднородном дамаске вид макроструктуры, проявляющейся в виде узора, напротив, оказывал сильное влияние на свойства клинка.

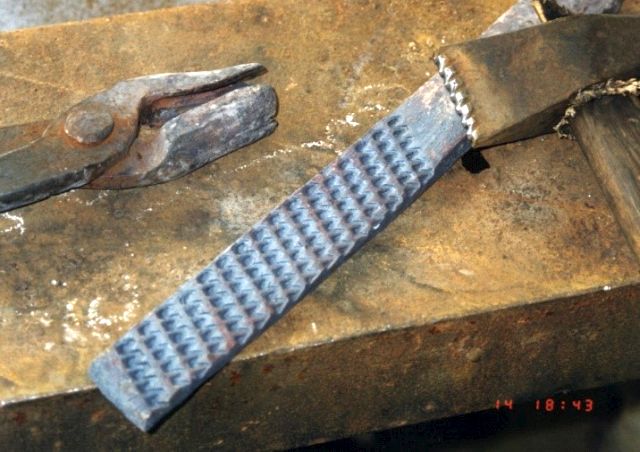

Чаще образуется т.н. «дикий» узор дамаска, образующийся в результате довольно беспорядочного перемешивания слоев металла в процессе ручной ковки. Полосатый или беспорядочный «дикий» узор дамаска является по сути базовым, самым простым. Слоистая заготовка клинка – это своего рода холст, на который кузнецы могут нанести узор по своему желанию и опыту.

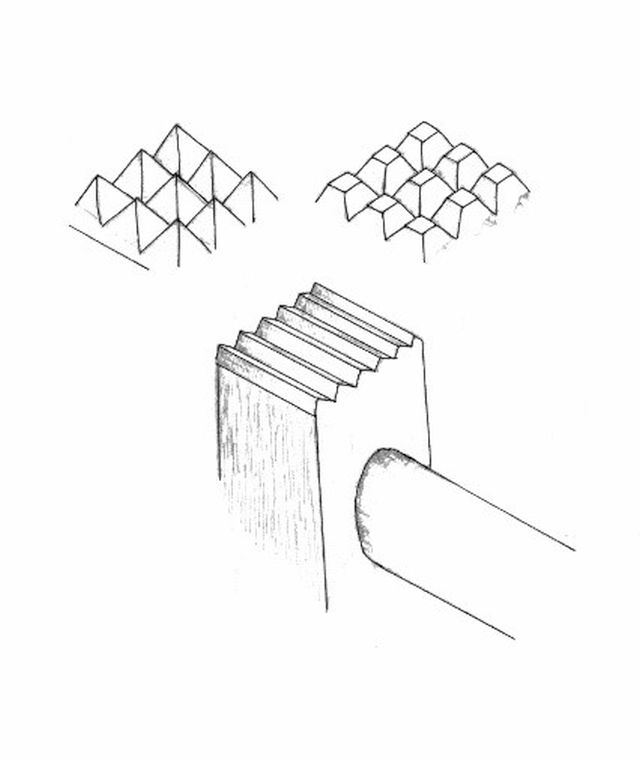

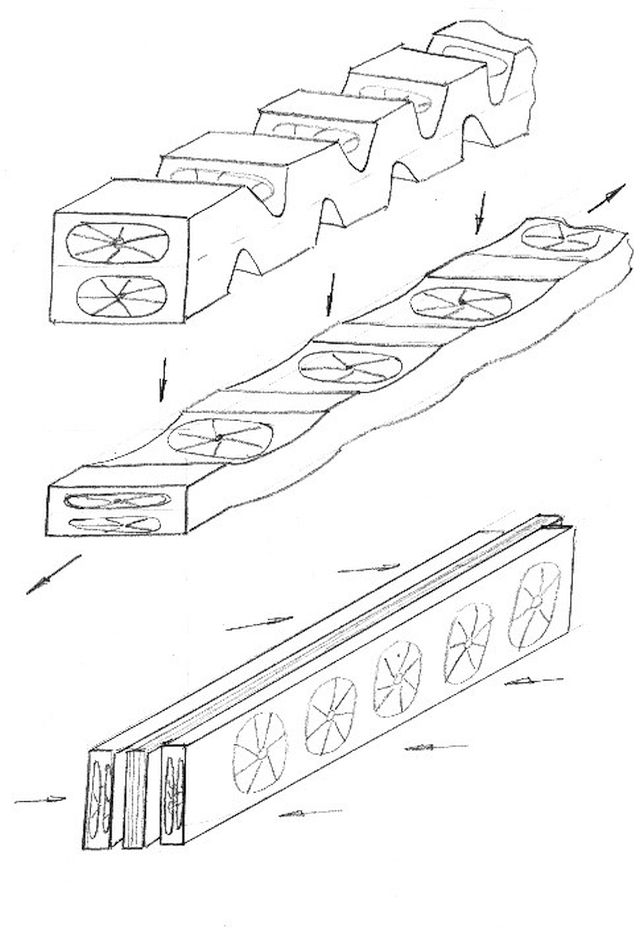

Беруальдо Бьянчини в начале 19-го века писал об этом так: «Вытягивание дважды рафинированных болванок в полосу и последующее выковывание клинка между двух штампов происходит так же, как и при изготовлении обычного клинка. Единственное различие состоит в том,что штамп для «дамаска»должен быть снабжен различными рельефами или украшениями, которые желательно перенести на клинок. При ковке сменяющие друг друга листы стали и железа клинка вдавливаются в углубления штампа, в результате чего возникают углубления или рельеф, которые, будучи затем спилены, дают желаемый узор.»

Существует и иной, как бы зеркальный к штемпельному, метод получения схожих регулярных узоров. При штемпельном методе поверхность сначала проковывают фигурными бойками-штампами, образуя рельеф, после чего пластину шлифуют, снимая выступы и формируя таким образом узор. При альтернативном методе поступают строго наоборот – сначала насверливают или нарезают абразивными дисками упорядоченно расположенные впадины, после чего проковывают пластину, разравнивая поверхность и вминая выступы рельефа. Очевидно, что методы различаются лишь формально, поэтому и узоры получаются одинакового вида и сути.

Необходимо отметить, что в зависимости от типа штемпеля-штампа, самый причудливый узор на клинке из слоистого дамаска может быть чисто поверхностным при сохраняющейся плоскопараллельности внутренних слоев. Такой клинок как бы имеет по бокам узорчатую корку из причудливо перемешанных слоев, в то время как на лезвие выходит центральная часть с неискаженной структурой, проявляющейся в виде полосатого узора. Это относится главным образом к кольчатым и сетчатым сортам штемпельного дамаска, да и сам исходный, «дикий» узор мало изменяет внутреннюю полосатую сущность слоистого дамаска.

Узор турецкого ятагана

Римские мечи 4-го века

Римские и турецкие кузнецы ковали клинки в старом добром стиле конструктивизма, когда лезвие и обух клинка изготавливались из разных сортов стали. Так, на некоторых ятаганах и саблях клинок сварен из железного обуха, центрального блока с крупным узором и стального лезвия. Сам центральный блок состоит из 6-8 скрученных прутков дамаска с малым количеством слоев.

Таким образом, характерным признаком технологии турецкого дамаска является сварка клинков из нескольких прутков слоистого металла, которые предварительно в обязательном порядке туго скручивали. Очевидно, что виды (сорта) крученого дамаска весьма разнообразны и причудливы.

Прием изготовления клинков из одного скрученного слоистого прутка, насколько мне известно, в старину использовали крайне редко. Строго говоря, я один раз читал о старинном (индийском) дамаске такого вида и один раз видел реальный образец. Более популярный в древности прием заключался в изготовлении клинка не из одного, а из нескольких сложенных в один ряд прутков крученого дамаска. Для придания клинку устойчивости при изгибе эти прутки закручивают в разные стороны, отчего получается угловой узор «паркетного» или «шевронного» вида. Еще более прочные и упругие клинки получаются, когда устраняется ослабляющее влияние длинных продольных сварочных швов между прутками. В таком случае прутки располагают или сразу в два ряда, или складывают вдвое и снова проваривают «однорядную» заготовку клинка. Существует старинный арабский рецепт изготовления самой настоящей «дамасской стали» (так реально работали в Дамаске), в котором описывали отковку сабельного клинка из уложенных в два слоя шести закрученных прутков, состоящих из 700 слоев каждый. В итоге получали, как сказано, «лучшие и прекраснейшие клинки в мире».

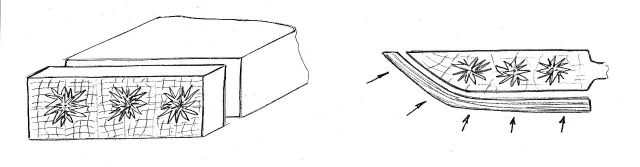

В старину при изготовлении дамаска иногда сваривали не стопку плоских пластин, а пучок тонких прутков или проволок. В результате получали узорчатый металл, состоящий не из пластинок-слоев, а из прутков-волокон. Разнообразные комбинации волокон и лент в исходном пакете приводят к образованию узоров мозаичного типа, отчего и сам металл получил название «мозаичного» дамаска. Для его получения потребовалось лишь расположить разнородные прутки не как попало, хаотично, а в строго заданном порядке – так, чтобы после сварки на поперечном срезе образовалась своего рода стальная мозаика.

Для составления этой мозаики могли использоваться не только проволочки и узкие пластины, но и специально изготовленные прутки весьма сложного поперечного сечения. Некоторые элементы последовательно сваривают кузнечной сваркой из разнородных и, следовательно, разноцветных составляющих, другие изготавливают в виде сложных геометрических фигур вроде многолучевых звезд или призм. В зависимости от конкретного порядка расположения этих разнородных элементов узор поперечного среза сваренного узорчатого блока может быть сколь угодно сложным.

Наиболее простой в изготовлении узор образуется при наборе блока из прутков и пластин прямоугольного поперечного сечения.Наглядными примерами служат узоры типа «шахматная доска».Более трудоемко изготовление блока с орнаментом в виде букв, многолучевых звезд и им подобных элементов. Например, восточные ружейные мастера любили узор в виде среза лимона или рулета, а их европейские коллеги ухитрялись проявлять на стволах из «шрифтового» дамаска неплохо читаемые надписи.

Узоры восточных стволов

Еще более сложной техникой, применяемой современными мастерами, является сварка блоков мозаики с реалистичными фигурами людей, животных и т.п. Для составления исходного пакета применяются бруски стали, в которых на проволочном электроэррозионном станке сделаны фигурные вырезы. В эти бруски, служащие матрицами, вставлены точно соответствующие вырезам фигурки-вкладыши из другого, контрастного металла.

Клинок Марии Архангельской

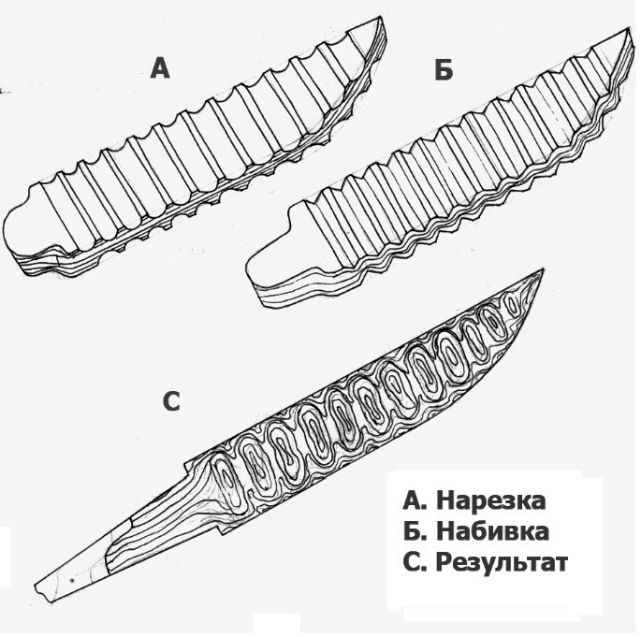

Принципиально на другом принципе получения поверхностного узора основывается «развернутая» мозаика. При использовании этой технологии на заготовке клинка с двух сторон последовательно и со смещением делают глубокие надрезы, а затем растягивают ее в горячем состоянии как гармошку, словно разворачивая топографическую карту или бумажный веер с орнаментом. Собственно, по своей сути «развернутая» мозаика представляет собой предельную разновидность «штемпельной» технологии.

Развернутая мозаика Марии Архангельской

Весьма широкое поле для формирования наиболее сложных и четких узоров предоставляет технология «торцовой» мозаики. Для ее изготовления с торца (отсюда и название) готового мозаичного блока поперек волокон срезают толстые узорчатые пластинки, которые либо наваривают с двух сторон на лезвийную пластину-основу,либо к краям мозаичной пластины приваривают твердое лезвие и прочный обух. В этом случае искажение сложного мозаичного рисунка минимальны, и в этой технике можно создавать самые замысловатые орнаментальные картины из разноцветного металла.

Ну ладно, скажут многие, узоры узорами, а какие свойства у дамасской стали и от чего они зависят? К практическим свойствам клинка, помимо общей прочности,относятся главным образом способности остро заточиться, приобретя начальную остроту, и долго сохранять ее при резании.

Существует своего рода формула: химсостав+структура=свойства. В наиболее общем виде прочностные характеристики узорчатого металла определяются средним содержанием углерода, который и является главным легирующим элементом. Так же, как и в обычных сталях, твердость и режущие свойства возрастают именно с повышением его содержания. Значит, прямой путь к повышению режущих свойств – усиление хим. состава.

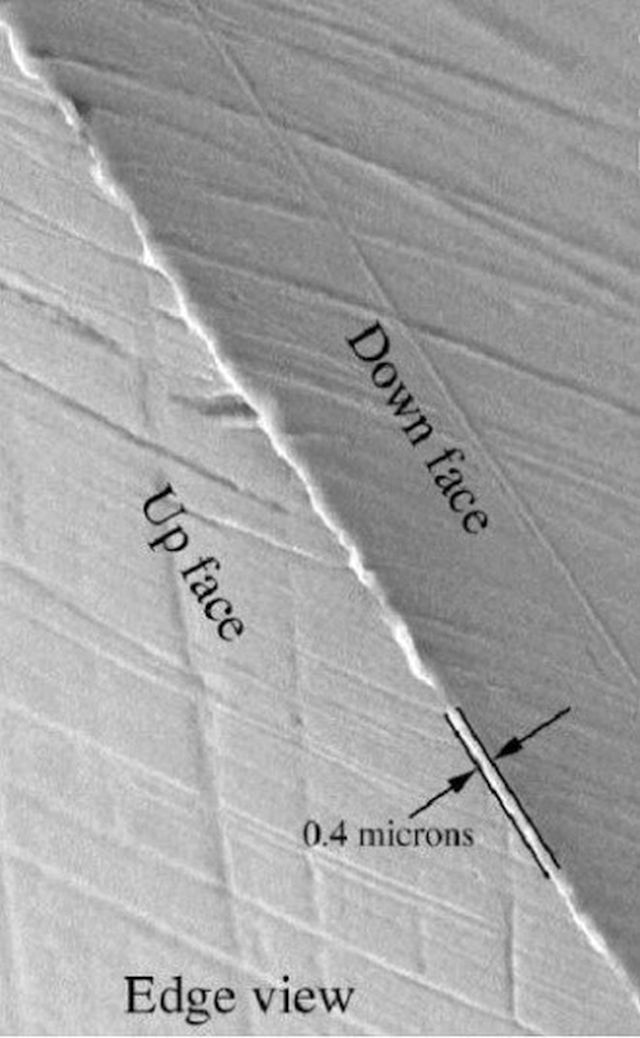

Следовательно, наиболее хорошими прочностными и режущими свойствами обладают мелкозернистые металлы с максимально равномерно распределёнными по объему твердыми мелкими карбидами. В обычной промышленной инструментальной стали хорошей считается средняя величина зерна 5-10 мкм, отличной – его диаметр в 1-5 микрометров. В неоднородном по своей природе дамаске размер зерна и карбидов зависит главным образом от количестве слоев сталей различного состава, которое в обычном штемпельном дамаске составляет 250-350 при их толщине в 15-20 микрометров. В узорчатом металле его зерна как бы перетираются,дробятся между жерновами в виде стыков слоев и их размер практически никогда не может быть больше толщины слоев. Таким образом, в дамаске автоматически формируется мелкая и сверхмелкая зернистая структура сталей, входящих в состав пакета.

Снятие стружки с волоса

Микроструктуры дамаска с различным количеством слоев. Из диссертации Д. Суханова

Используя эти самые «специальные меры», я в обычном кузнечном горне изготовил дамаск со средней толщиной четко оформленных слоев всего около 1 мкм, т.е. тысячной доли миллиметра, и некоторое время был весьма доволен собой. Рациональное легирование и минимальное количество сварочных и деформационных нагревов до минимально допустимых температур – вот общий путь.

Толщина слоев- 0.001 миллиметра. Каков же в них размер зерна?

При поиске способов дальнейшего уменьшения толщины слоев оказалось, что учеными уже были проведены многочисленные работы в этой области. Например,они использовали межслойные прокладки из непреодолимых для диффузии углерода металлов, и им удалось получить слоистые композиты с толщиной слоев в несколько сотых долей микрометра.

По мере приближения к таким толщинам слоев свойства композита становятся все более аномальными- теоретически, твердость металла в итоге может оказаться равной модулю упругости, т.е. в 20 раз большей обычных для стали значений. Говоря иначе, если твердость напильника 60 единиц по Роквеллу, то у супер-микро-дамаска она может составить 1200. Фантастика? Нет, вполне научные статьи.

Эта область исследований крайне интересна и обширна, но при принципиальной схожести все же имеет весьма отдаленное отношение к классической дамасской стали. Образно говоря, такие композиты похожи на дамасскую сталь как самолет на птицу…