для чего колесные пары выполняются с конической поверхностью катания

Для чего колесные пары выполняются с конической поверхностью катания

Колесные пары являются одним из ответственных узлов подвижного состава, так как они несут на себе всю нагрузку от кузова вагона со всем его оборудованием и пассажирами. Они жестко воспринимают все удары и толчки от неровностей пути, возникающие при движении электропоезда, и сами жестко воздействуют на рельсовый путь. Колесные пары служат для восприятия веса кузова и тележки и передачи его на рельсы. Кроме того, колесные пары моторного вагона служат для преобразования вращательного движения, передаваемого от тяговых двигателей, в поступательное, движение электропоезда.

Колесные пары формируют из отдельных элементов: осей, колесных центров и бандажей или оси и безбандажных цельнокатаных колес. Условия работы элементов колесной пары существенно отличаются друг от друга, поэтому для каждого элемента выбирают материал, более всего удовлетворяющий условиям работы. Колесные пары электропоездов разделяют на колесные пары моторных и колесные пары прицепных вагонов. В зависимости от конструкции колесного центра их классифицируют на спицевые, дисковые и цельнокатаные с бандажом.

Для моторных вагонов электропоездов применяют колесные пары с литыми спицевыми центрами и съемными бандажами, а для прицепных — со стальными цельнокатаными колесами. Колесные пары моторных вагонов ЭР9М и ЭР9Е одинаковы.

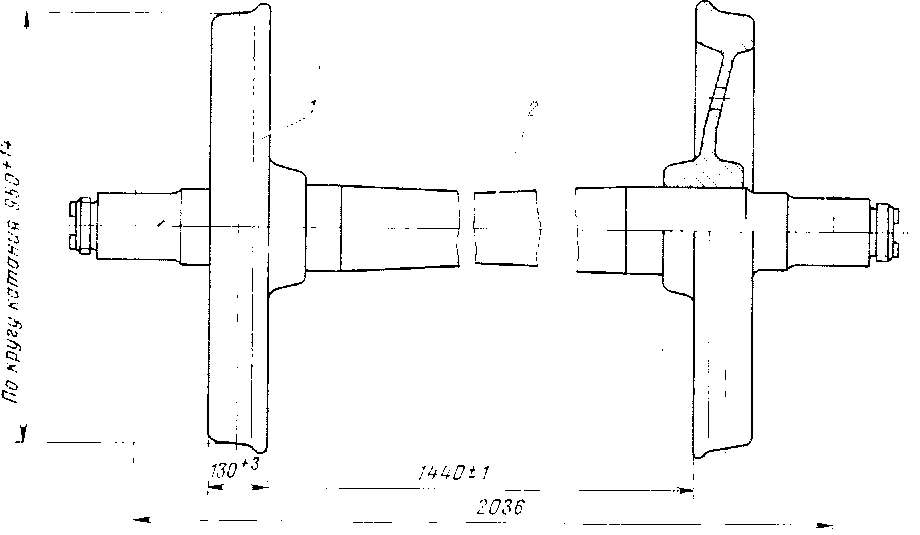

Основными элементами колесных пар являются: ось 1 (рис. 18), два колеса, зубчатое колесо 7 и подшипниковый узел корпуса редуктора тяговой передачи.

Ось колесной пары имеет несколько участков различного диаметра: буксовые шейки / (рис. 19), предподступичные части 2, подступичные части 3 для на-прессовки колесных центров, шейку 4 под подшипники опоры редуктора, среднюю часть 5. Для уменьшения концентрации напряжений переходы от одного диаметра к другому делают плавными с радиусами закругления не менее 20 мм. На торцах оси для закрепления ее в центрах станка и правильной обработки высверливают центровые конические отверстия. Оси моторных вагонов работают в тяжелых условиях при высоких знакопеременных нагрузках, поэтому их изготовляют из специальной мартеновской стали марки Ос.Л (осевая локомотивная), обладающей повышенными механическими свойствами. Оси 2 колесных пар прицепных вагонов (рис. 20) изготовляют ковкой или штамповкой из стали марки Ос.В (осевая вагонная). Для увеличения срока службы осей буксовые шейки, подступичные части, среднюю часть оси и их галтели подвергают поверхностному упрочнению накаткой роликами, имеющими сферическую поверхность.

Накатка упрочняет поверхностный слой оси, создает пластическую деформацию поверхности оси на глубине 4—6 мм и увеличивает ее твердость на 25—30%.

Рис 19. Ось колесной пары моторного вагона

Она в 2 раза повышает предел усталостной прочности и во много раз увеличивает долговечность осей, а также делает поверхность менее чувствительной к различным концентраторам напряжений. Упрочняющую накатку производят з заводских условиях на токарно-накатных станках, имеющих гидравлическое измерительное устройство для контроля усилия накатки. После окончательной обработки ось проверяют на отсутствие трещин методом магнитной дефектоскопии.

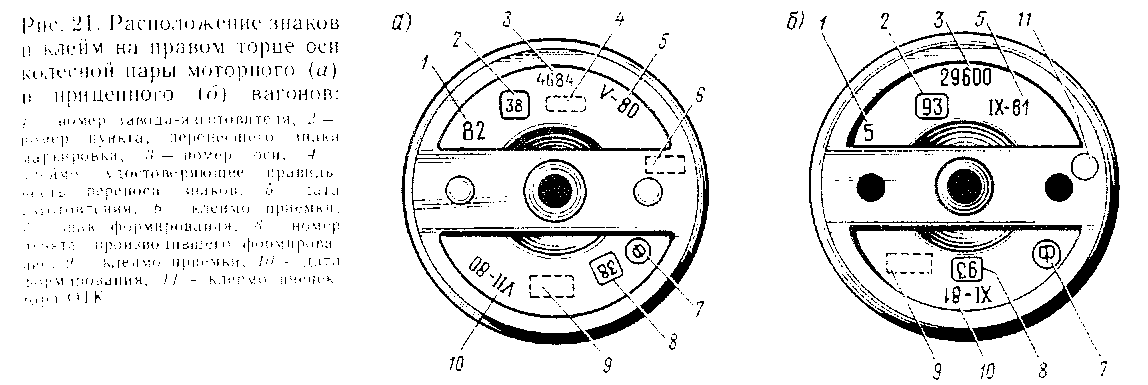

Оси, поступающие на формирование колесных пар, должны иметь четко обозначенные знаки и клейма (маркировку), предусмотренные стандартами и техническими условиями.

Клейма и знаки наносят на торце оси правой стороны колесной пары (рис. 21). Правой стороной колесной пары считают ту, на торце оси которой находятся знаки и клейма, относящиеся к изготовлению оси. Клейма и знаки на правом торце оси должны сохраняться на все время ее эксплуатации.

Колеса моторных вагонов состоят из колесного центра, сменного бандажа и бандажного кольца. Колесные пары моторных вагонов имеют 11-спицевые

Рис. 20. Колесная пара прицепного вагона электропоездов ЭР9М и ЭР9Е:

/ — цельнокатаное колесо; ‘>— ось

центры, литые из углеродистых сталей 25 ЛИ (левый центр) и 25 ЛП1 (правый центр) повышенного качества. Наружный диаметр обода колесного центра должен быть 900 мм, а ширина — 88 мм. Правый колесный центр имеет фланец для крепления И болтами венца зубчатого колеса.

Для колесных пар прицепных вагонов применяют стальные цельнокатаные колеса, изготовленные из Ст1. По мере износа (образования проката) цельнокатаные колеса обтачивают по определенному профилю. Диаметр по кругу катания цельнокатаного колеса 950 + 14 мм.

Знаки формирования и клейма приемки наносят на наружной стороне ступицы колесного центра (рис. 22, а) и на наружной стороне цельнокатаного колеса (рис. 22, б).

Соприкосновение поверхности катания колес с рельсами происходит на сравнительно небольшой площади. Изнашиваемую часть колеса делают сменной в виде бандажа. Материал бандажа должен быть достаточно твердым, чтобы сопротивляться износу и смятию, и в то же время достаточно вязким, чтобы сопротивляться ударным усилиям. Бандажи изготовляют прокаткой на специальных станках стальных заготовок из углеродистой мартеновской стали.^Клейма изготовления и знаки приемки (рис. 22, в) располагают на наружной грани бандажа. Диаметр поверхности катания нового бандажа равен 1050 мм, ширина бандажа-— 130 мм.

Рис. 22. Клейма и знаки формирования на ступице колесного центра \а), цельнокатаном колесе (б) и бандаже (я):

Внутреннюю посадочную поверхность бандажа / (рис. 23) протачивают в соответствии с диаметром обода колесного центра 3. Для предохранения от проворачивания диаметр посадочной поверхности бандажа должен быть меньше наружного диаметра обода колесного центра на 1,10—1,45 мм.

После обточки внутренней поверхности бандаж равномерно нагревают до температуры 250—320 °С и в горячем состоянии надевают на обод1 колесного центра 3 так, чтобы упорный бурт бандажа упирался в обод колесного центра. Затем его укрепляют установкой в специальной наклонной выточке бандажа фасонного бандажного кольца 2, изготовленного из стали специального профиля.

Бандажное кольцо препятствует- поперечному сдвигу бандажа с колесного центра. Бандажное кольцо устанавливают в выточку сразу же после насадки. Запрещается производить постановку кольца на холодный или остывший до температуры ниже 200 °С бандаж. После постановки кольца буртик выточки обжимают роликами на специальном прессе и концы кольца зачеканивают. Концы заведенного в выточку и обжатого кольца должны подходить друг к другу. Колесный центр после постановки и завальцовки установочного кольца подвергают медленному естественному охлаждению. Применение искусственного охлаждения запрещается.

Плотность насадки бандажа после его остывания проверяют по звуку осту-киванием слесарным молотком по поверхности катания в разных точках.

Для контроля за сдвигом бандажа во время эксплуатации на наружной грани бандажа и ободе центра наносят контрольные метки, которые располагают по радиусу на одной прямой линии против одной из спиц. На бандаже контрольную метку наносят керном в виде четырех-ияти углублений глубиной 1,5—2 мм на длине 25 мм с равными промежутками между ними. Крайний керн располагают не ближе 10 мм от кромки упорного бурта бандажа. На ободе центра контрольную метку наносят затупленным зубилом в виде риски глубиной до 1 мм. Кроме этого, в местах постановки на бандаже контрольных меток проводят красной краской контрольную полосу шириной 25 мм. После насадки на колесный центр бандажа производят его обточку (см. рис. 23).

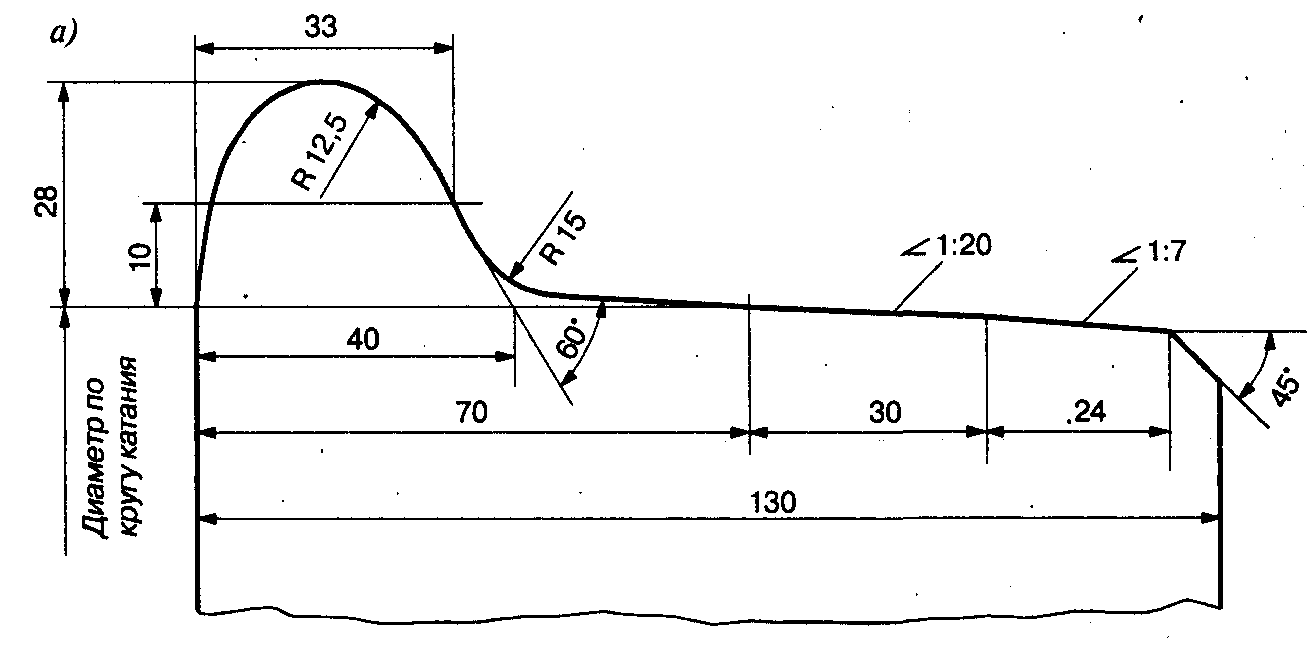

Профиль поверхности катания бандажа определяется условиями прохождения колесной пары по закруглениям рельсового пути и элементам стрелочного перевода. Коническая поверхность катания бандажа уменьшает вредное влияние проскальзывания колес, так как выравнивает пути прохождения наружного и внутреннего колес при движении по закруглению пути.

Величина конусности рабочей части по кругу катания бандажа небольшая— 1:20. Наружные части бандажей имеют конусность 1:7. Эта часть поверхности бандажа мало изнашивается, так как касается рельса только при движении в кривых очень малого радиуса. Кроме того, конусность 1:7 облегчает проход стрелочных переводов. Профиль бандажа способствует более равномерному износу поверхности катания. Фаска 6X45° у наружного торца бандажа или обода колеса служит для восприятия наплывов металла, образующихся на по-

Оси колесных пар нагонов ^иектросекций

Усилие на каждые 100 мм диаметра подступпчной части, тс

Большая Энциклопедия Нефти и Газа

Поверхность катания колес имеет не цилиндрическую, а коническую ф о р-м у с уклоном основной рабочей части 1 / 20 ( рис. 187); на расстоянии 100 мм от внутренней грани колеса коничность поверхности катания 1 / 20 переходит в коничность 1 / 7, наружный край поверхности катания колеса имеет фаску 6×6 мм. [2]

Поверхности катания колес делают коническими с уклоном 1 / 20 ( рис. 35 а), чтобы колесная пара была устойчива на колее и при воздействии на подвижной состав горизонтальных поперечно направленных сил центрировала себя относительно оси пути. Кроме того, благодаря конусности поверхности катания колес при их износе удается избежать образования желоба, который нарушает правильное взаимодействие колесных пар подвижного состава и рельсовой колеи. [4]

Поверхности катания колес подвижного состава имеют коническую форму, которая обусловлена тем, что подвижной состав с такими колесными парами оказывает большое сопротивление горизонтальным силам, направленным поперек пути, и менее чувствителен к неисправностям пути. [7]

Если поверхности катания колес или рельсов будут загрязнены маслянистыми веществами, то при торможении сила сцепления колеса с рельсом резко уменьшается, а сила трения между колесом и тормозной колодкой практически остается расчетной. [10]

Коничность поверхности катания колес в СССР принята с уклоном к горизонту 1 / ао. Считается, что при наличии конических колес экипажи более консервативны, стремятся занять при движении центральное положение в колее с подуклонкой рельсов, менее чувствительны к неровностям на пути. [12]

Так как поверхность катания колеса имеет-коничность 1 / 20 ( и далее к наружному краю 1 / 7), то верх усовиков в месте перехода колес с них на сердечник и обратно располагают выше сердечника. [14]

Выкрашивание на поверхности катания колеса при максимальном размере диаметра раковин не должно превышать 12 мм. [15]

Как устроены колесные пары локомотивов и вагонов?

Опубликовано 03.08.2019 · Обновлено 02.11.2021

А как устроены колесные пары локомотивов и вагонов? Колесные пары направляют движение локомотива и вагона по рельсовому пути.

Колесные пары с шестерней от электровоза

» data-medium-file=»https://cdn.dvizhenie24.ru/2019/08/Q1-7-300×225.jpg» data-large-file=»https://cdn.dvizhenie24.ru/2019/08/Q1-7-1024×768.jpg» width=»1024″ height=»768″ gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″ data-src=»https://cdn.dvizhenie24.ru/2019/08/Q1-7-1024×768.jpg» alt=»колесные пары с зубчатой шестерней от электровоза | Колесные пары с шестерней от электровоза | Движение24″class=»wp-image-1504″ data-srcset=»https://cdn.dvizhenie24.ru/2019/08/Q1-7-300×225.jpg 300w, https://cdn.dvizhenie24.ru/2019/08/Q1-7-768×576.jpg 768w» data-sizes=»(max-width: 1024px) 100vw, 1024px» /title=»колесные пары с зубчатой шестерней от электровоза | Движение24″ /> Колесные пары с шестерней от электровоза

Колесная пара локомотива состоит из оси, насаженных на нее колесных центров, зубчатых колес тяговой передачи, на ободы колесных центров надеты бандажи — на локомотивах они сменные, а на вагонах, как правило, колеса цельнокатаные.

Поверхности бандажей на всех колесных парах имеют коническую форму, с уменьшением диаметра во внешнюю сторону, с внутренней стороны находятся гребни – они расположены внутри колеи и предохраняют колесную пару от схода с рельсов. По центру проходит, так называемый, круг катания – эта часть бандажа непосредственно контактирует с головкой рельса.

Но вот вопрос — а почему профиль колеса конический и его диаметр уменьшается во внешнюю сторону?

Это чисто физический вопрос. Вот колесная пара вошла в кривую на участке пути, радиус кривой с одной стороны будет меньше, а с другой больше, в зависимости от того в какую сторону кривая. Колесо со стороны меньшего радиуса будет упираться своим гребнем на внутреннюю грань рельса и пройдет меньший путь, а вот колесу со стороны большего радиуса надо пройти путь больше. Для этого ему надо увеличить скорость, чтобы «догнать» колесо с другой стороны, но оно этого сделать не сможет и все – колесная пара застопорится, то есть, пойдет юзом. Этого допустить нельзя! Но можно и не отставать от колеса, проходящего меньший радиус кривой, а как это сделать – конечно, надо уменьшить диаметр колеса и оно спокойно будет догонять своего «внутреннего собрата». Поэтому бандаж колеса и имеет коническую форму – чем ближе к внешней стороне, тем меньше его диаметр. Все просто!

На вагонах по мере износа бандажей меняется все колесо, на локомотивах они меняются непосредственно. Как это происходит? Бандаж изготовляется из углеродистой стали. Технология проста: его надевают на обод колесного центра в горячем состоянии, для предотвращения сползания с колесного центра он стопорится специальным кольцом. Все, в итоге бандаж остывает и накрепко «прикипает» к колесному центру. На колесном центре ставится керном полоска, а еще на нем, как раз под этой меткой, также керном наносятся четыре точки. Потом сам бандаж с внешней стороны красится белой краской, а на месте кернения наносится полоска красной краской. Все это сделано для того, чтобы локомотивная бригада постоянно их контролировала на предмет «проворота» — это когда они начинает смещаться вследствие неплотного прилегания, что очень опасно и может привести к крушению! Также белая краска при нагреве приобретает «кофейный» цвет. Существует много причин образования этой нехорошей и очень опасной неисправности, например, сильное и длительное зажатие бандажа тормозными колодками при торможении, это приводит к его сильному нагреву и сдвигу.

Существует ряд параметров, по которым контролируется толщина бандажей и допуски на их сдвиг, но, если сдвиг большой – дело серьезное, требуется замена, а это простой локомотива.

Поверхности катания

Колесная пара является одной из наиболее ответственных частей вагона. Она направляет движение по рельсовому пути и воспринимает все нагрузки, передающиеся от вагона на рельсы.

Безопасность движения поездов во многом зависит от качества колесных пар. Состояние колесных пар оказывает влияние на плавность хода.

Колесные пары работают в весьма тяжелых условиях и к их техническому состоянию предъявляются жесткие требования. Поверхность колеса, соприкасающаяся с рельсом, называется поверхностью катания. Профиль поверхности катания соответствует профилю головки рельса и обеспечивает наиболее рациональное взаимодействие колеса с рельсом. (Рис 1.).

Рис. 1. Профили поверхности катания колеса с толщиной гребня 33 мм

В отличие от кузова вагона, который размещается на тележках, имеющих рессорное подвешивание, колесные пары вместе с подшипниками рессор не имеют. В связи с этим они воспринимают значительные динамические нагрузки.

В процессе работы колесные пары изнашиваются и повреждаются. Наибольшему износу подвергается поверхность катания колесных пар. Статистические данные по случаям нарушений безопасности движения в пассажирском хозяйстве говорят о том, что более 75% браков в поездной и маневровой работе являются следствием появления на поверхностях катания колесных пар различных дефектов (ползуны, навары, выщербины и т.д.)

Колесные пары с сверхдопустимыми износами и повреждениями, угрожающими безопасности движения, должны быть выкачены из под вагона и направлены в ремонт. Для проверки состояния колесных пар пользуются специальным измерительным инструментом (Шаблонами).

В эксплуатации наиболее часто применяют абсолютный шаблон. На каждом составе пассажирского поезда в обязательном порядке должен быть абсолютный шаблон. Ответственность за наличие на составе своевременно поверенного абсолютного шаблона возлагается на начальника поезда.

|

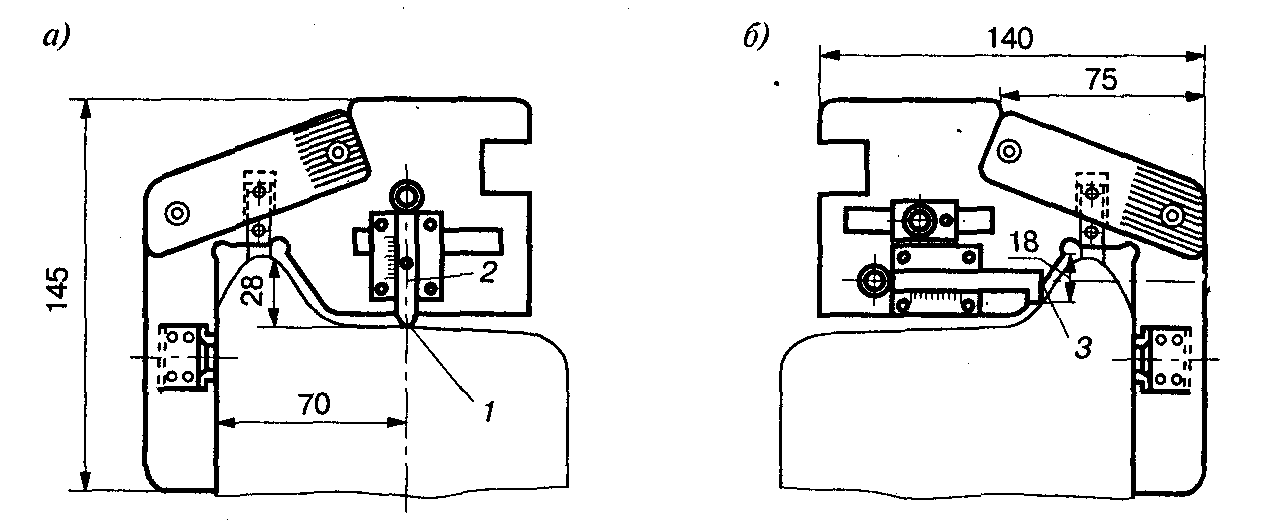

Рис. 2. Положения абсолютного шаблона при измерении проката (а)

и толщины гребня колеса (б)

1- середина поверхности катания; 2- вертикальная измерительная ножка шаблона;

3- горизонтальный измерительный движок шаблона

Естественный износ поверхности катания, происходящий при качении колеса по рельсу вследствие деформации частиц металла в зоне контакта называется прокатом. Прокат измеряют абсолютным шаблоном (рис.2а) на расстоянии 70 мм от внутренней грани колеса, то есть в наиболее изнашиваемой части по кругу катания.

Рис. 3 Схематическое изображение

Для определения размера проката шаблон накладывают на профиль поверхности катания колеса до совмещения вертикальной грани шаблона с внутренней гранью колеса, опорная скоба при этом опирается на вершину гребня. Опустив измерительную ножку 2 до соприкосновения с поверхностью катания, размер проката прочитывают на вертикальной шкале шаблона. Для проверки наличия и измерения неравномерного проката необходимо измерить прокат в нескольких местах по диаметру колеса. В этом случае неравномерный прокат определяется как разница между максимальным и минимальным значением, выявленным в результате проведенных измерений.

Толщину гребня измеряют абсолютным шаблоном (рис.2б) на расстоянии 18 мм от его вершины с помощью горизонтального движка 3 шаблона.

О появлении ползуна можно судить по ритмичным, сильным ударам колес о рельсы.

Пример: При замере величины проката был получен размер 5 мм, а при замере в самой глубокой части ползуна был получен размер 6,5 мм. Определим глубину ползуна: 6,5 – 5 = 1,5 мм. Таким образом, глубина ползуна равна 1,5 мм.

Менее часто, но в практике также встречается такое повреждение поверхности катания, как навар. Навар, обычно возникает при воздействии на колесо тормозных колодок. При этом колесо не заклинивается полностью, а продолжает вращаться. В зоне контакта, из-за воздействия силы трения, возникает сильный нагрев металла. При этом происходит изменение его структуры и частичное смещение металла с поверхности катания. Навар имеет вид, напоминающий сварной шов и на некоторую величину выступает над поверхностью катания колеса. Динамическое воздействие от навара аналогичное воздействию от ползуна. Измеряется величина навара, так же как и величина ползуна, только в данном случае величина его замера будет превышать величину проката.

Пример: При замере величины навара в самом высоком месте был получен размер 6,5 мм, а при замере величины проката получен размер 5 мм. Определим высоту навара: 6,5 – 5 = 1,5. Таким образом, высота навара равна 1,5 мм.

Навар опасен тем, что при последующей работе колеса, изменивший свою структуру металл начинает постепенно выкрашиваться при ударах о рельс и на этом месте образуется такая неисправность поверхности катания, как выщербина.

В последнее время на железных дорогах принимаются меры по усилению верхнего строения пути. При этом укладываются рельсы, обладающие повышенной износостойкостью и прочностными качествами. В этих условиях резко возрастает скорость образования ползунов на поверхности катания колесных пар вагонов в случае их заклинивания. Опыт показывает, что при отправлении пассажирского вагона со станции в заторможенном состоянии глубина ползуна нарастает со скоростью от 0,5 до 1 мм за 100 метров пройденного колесной парой пути.

Необходимо также помнить о том, что ползуны при определённых условиях могут «подхватываться», то есть имеющийся некоторый ползун на поверхности катания при последующих торможениях может создать дополнительные условия для заклинивания колесной пары. Это может происходить при постановке колесной пары на уже образовавшийся ползун и тогда сила сцепления тормозных колодок ограничит вращение колеса. Колесная пара перестает вращаться и глубина ползуна возрастает. Необходимо помнить и о том, что опасность заклиниваний колесных пар в осенний и зимний периоды эксплуатации резко возрастает из-за ухудшения коэффициента сцепления колеса с рельсом.

Причины заклинивания колесных пар различны. Это может быть неисправность воздухораспределителя. В этом случае чаще всего заклиниваются все колесные пары вагона. Заклинивание всех колесных пар вагона может происходить и по причине неотпуска ручного тормоза. Заклинивание одной или нескольких колесных пар может происходить при неправильной регулировке рычажной передачи. Заклинивание одной колесной пары может происходить по причинам, не связанным с тормозной системой вагона. Например, при неисправности подшипника, когда заклиниваются его ролики или при заклинивании редуктора привода генератора от средней части оси. Если ползуны или навары образовались не на одном, а на нескольких вагонах, то возможной причиной явилось неправильное управление тормозами со стороны машиниста (например, завышенное давление в тормозной магистрали). К образованию ползунов в поезде может привести и интенсивное торможение на участке пути, обладающем низким качеством сцепления колеса с рельсом (на рельсах следы смазки, торфа, влажная пыль и т.д.).

Дата добавления: 2019-02-08 ; просмотров: 1524 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

КОЛЕСНЫЕ ПАРЫ ВАГОНОВ

Назначение и устройство колесных пар

Колесные пары предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы и обратно. Они должны удовлетворять определенным требованиям: обладать достаточной прочностью, износостойкостью, иметь небольшую массу для снижения тары вагона и уменьшения динамического воздействия на верхнее строение пути, а также обладать некоторой упругостью для смягчения динамических сил, возникающих при движении вагона. За состоянием колесных пар установлено особо тщательное наблюдение на ремонтных предприятиях вагонного хозяйства (заводы, депо) и в эксплуатации.

Колесная пара вагона состоит из оси (2) с напрессованными на нее двумя колесами (3).

Ось колесной пары имеет:

Колеса вагонов бывают двух диаметров: 950 и 1050 мм. Последние предназначены только для замены неисправных колес в колесных парах, применяемых в некоторых вагонах старой постройки.

Наружная поверхность колеса, соприкасающаяся с рельсом, называется поверхностью катания. Профиль поверхности катания имеет определенную форму и размеры. Поверхность катания нового колеса в поперечном профиле имеет коническую форму. Конусность основной рабочей части поверхности катания шириной 60 мм у вагонов и 70 мм у локомотивов составляет 1:20. Наличие конусности повышает устойчивость колесной пары за счет снижения ее «виляния» при движении по прямой, способствует выравниванию расстояний, пройденных внутренними и внешними колесами, при движении в кривых, обеспечивает равномерный износ поверхностей катания. На расстоянии 30 мм от боковой грани колеса конусность увеличивается до 1:7, а затем переходит в фаску размером 6 мм, расположенную под углом 45° к горизонтали. Увеличенная конусность и фаска облегчают прохождение колесной парой стрелочных переводов и способствуют свободному перекатыванию колеса с одного элемента стрелочного перевода на другой.

Профиль поверхностей катания колес скоростных вагонов характеризуется наличием конусностей 1:50, 1:10 и 1:3,5.

Вагоны и локомотивы, имеющие толщину гребня, не соответствующую указанным нормам, к эксплуатации не допускаются.

Тип колесной пары определяется типом оси и диаметром колес. Основным типом колесных пар являются конструкции с цельнокатаными стальными колесами с диаметром по кругу катания 950 мм.

Размеры оси устанавливают в зависимости от величины расчетной нагрузки, воспринимаемой при эксплуатации вагона.

Кроме колесных пар, изготавливаемых в соответствии с ГОСТ 4835-80, поставляют также конструкции, выполненные по специальным чертежам и техническим условиям, для вагонов промышленного транспорта, вагонов электропоездов и дизель-поездов, а также с раздвижными на оси колесами для эксплуатации на дорогах с различной шириной колеи и др.

В вагонах, оснащенных дисковыми тормозами, на оси, кроме двух колес, прочно укреплены тормозные диски.

Требования к содержанию колесных пар вагонов

Для безопасного движения вагона по рельсовому пути на ось 1 прочно насаживаются колеса 2 с соблюдением строго определенных размеров. Согласно п.13 Приложения № 5 к ПТЭ расстояние между внутренними гранями колес L у ненагруженной колесной пары должно быть:

Во избежание неравномерной передачи нагрузки на колеса и рельсы разность размеров от торца оси до внутренней грани обода l допускается для колесной пары не более 3 мм. Колеса, укрепленные на одной оси, не должны иметь разность диаметров D более 1 мм, что предотвращает односторонний износ гребней и не допускает повышения сопротивления движению.

Согласно п.12 Приложения № 5 к ПТЭ каждая колесная пара должна удовлетворять требованиям, установленным правилами и нормами и иметь на оси четко поставленные знаки о времени и месте формирования и полного освидетельствования колесной пары, а также клейма о приемке ее при формировании.

С целью обеспечения безопасности движения поездов ПТЭ установлены нормы допусков, износов и повреждений элементов колесных пар, при которых не допускается эксплуатация вагонов.

Обыкновенное освидетельствование колесных пар выполняется при каждой подкатке их под вагон, если перед этим они не подвергались полному освидетельствованию. До очистки колесной пары производится предварительный осмотр. После обмывки и очистки доступные части оси проверяют магнитным дефектоскопом. Затем производят внешний осмотр колесной пары и проверку соответствия всех размеров и износов установленным нормам. Колесные пары с роликовыми подшипниками подвергаются также промежуточной ревизии букс.

При подкатке колесных пар должна проводиться их регистрация в соответствующих журналах или паспортах.

Неисправности колесных пар вагонов

Нормальная работа вагонов и безопасность движения поезда во многом зависят от исправности колесных пар. Чаще всего изнашиваются и повреждаются поверхности катания и гребни колесных пар. Для проверки состояния колесных пар осмотрщики вагонов в пунктах формирования и оборота поездов используют специальный контрольно-измерительный инструмент, в том числе:

Основные требования, касающиеся норм содержания и ремонта колесных пар, а также неисправности, при наличии которых запрещается их эксплуатация, отражены в Приложении № 5 к ПТЭ, п.п. 13-14).

Запрещается выпускать в эксплуатацию подвижной состав с трещиной в любой части оси колесной пары, кольцевыми протертостями глубиной более 2,5 мм, а также следами электродугового ожега, что может привести к излому оси.

Не допускаются трещины в колесах, местные уширения обода величиной более 5 мм, а также износы и повреждения колесных пар, нарушающие нормальное взаимодействие пути и подвижного состава.

Толщина обода колеса уменьшается из-за износа в процессе эксплуатации и при обточках. Не разрешается эксплуатировать вагоны, толщина обода колеса которых по кругу катания менее:

Прокатом колес называют естественный износ поверхности их катания вследствие трения о рельсы. При достаточно большом прокате гребень колеса может касаться болтов рельсовых скреплений, что представляет прямую угрозу безопасности движения. Поэтому к эксплуатации не допускаются вагоны, у которых колесные пары имеют предельный прокат, измеренный на расстоянии 70 мм от внутренней грани колеса:

Глубину ползуна определяют абсолютным шаблоном, либо толщиномером (аналогично определению проката) по разности промеров в середине выбоины (наиболее глубокой ее части) и в месте нормального проката колеса. Также, чтобы определить глубину ползуна, можно измерить его длину, после чего найти значение по специальной таблице. Так, ползун длиной 60 мм на колесе диаметром 950 мм имеет глубину 1 мм.

Колесные пары, имеющие ползун глубиной более 1 мм, к эксплуатации не допускаются. При выявлении ползуна в пути следовнания возможность и условия дальнейшего движения определяются исходя из величины выявленного ползуна и категории подвижного состава:

Для уменьшения износа гребней и головок рельсов применяются автоматические рельсозмазыватели, устанавливаемые в кривых и распыляющие смазку (лубрикант) на наружный рельс при проходе колесных пар. Также применяются вагоны-рельсосмазыватели, курсирующие в составах пассажирских поездов, и рельсосмазывающие установки на грузовых локомотивах.

Выщербиной называют небольшое местное углубление на поверхности катания обода колеса, появляющееся вследствие наличия ползуна. Выщербины могут также появиться из-за скрытых дефектов металла. К эксплуатации не допускаются колесные пары, имеющие на поверхности катания колес выщербину глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и длиной более 25 мм у пассажирских.

В связи с повышением скоростей движения поездов и применением композиционных колодок участились повреждения поверхности катания колес в виде так называемых наваров, т.е. смещений металла, образующих возвышение на поверхности катания. Недопустима высота навара более 0,5 мм для колесных пар пассажирских вагонов и более 1 мм для грузовых.

Также недопустимо наличие кольцевых выработок на поверхности катания глубиной более 1 мм и шириной более 15 мм.

Запрещается выпускать в эксплуатацию колесные пары, имеющие задиры шеек или предподступичных частей осей колесных пар, с ослаблением ступицы на подступичной части оси, что может привести к сдвигу ступицы колеса, колесные пары с шириной обода колеса менее 126 мм, а также отколом наружной грани обода колеса глубиной более 10 мм.

При включении грузовых вагонов в пассажирские поезда нормы содержания колесных пар должны удовлетворять нормам, установленным для пассажирских поездов.