для чего нужен корпус подшипника

Сфера применения

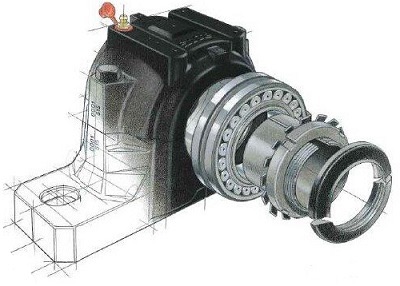

Корпуса подшипников качения представляют собой изделие, в котором зафиксирован один или несколько подшипников для последующей их установки в тот или иной механизм. Все корпуса классифицируются по типу крепления, количеству вмещаемых подшипников, типу заготовки, конструкции, материалу, и иным показателям.

Типы крепления в подшипниковых корпусах

Разъемные и неразъемные корпуса

Для подшипников качения выпускаются как разъемные, так и неразъемные типы корпусов. И те и другие модели могут использоваться с шариковыми и роликовыми подшипниками качения. В разъемных вариантах верхняя часть является съемной, что существенно упрощает монтажные работы и обслуживание. При этом стоит отметить, что верхняя часть этих корпусов не является взаимозаменяемой. Для соединения верхней и нижней части разъемного корпуса используются винты. С момента отворачивания этих винтов допуск посадочной поверхности для подшипника становится недействительной. Также в продаже встречаются разъемные корпуса особой серии, в которые можно установить подшипники качения разные по диаметру, высоте и ширине. Что касается конструкции неразъемных корпусов, она более простая в плане выбора, то есть все необходимые технические характеристики прописаны производителем в специальном техническом паспорте, и самовольной модификации такие корпуса не подлежат.

Материалы

Корпуса, предназначенные для подшипников качения, в большинстве случаев производят из прочного серого чугуна. Производство чугунных корпусов является серийным, тем не менее, под заказ некоторые заводы выпускают изделия из стального литья, либо специального чугуна с добавлением шаровидного графита.

Некоторые корпуса предусматривают возможность обслуживания самих подшипников. Для обслуживания и внесения консистентной смазки в изделии предусмотрены специальные отверстия. Если корпус предназначен для необслуживаемых подшипников качения, никаких отверстий для повторного смазывания не предусмотрено. Материал, из которого изготовлен корпус, устойчив к маслам и другим смазочным материалам, поэтому не стоит опасаться, что смазка может каким-либо образом отразится на состоянии корпуса в случае ее выхода наружу.

Если поверхность корпуса механически необработанная, ее окрашивают в основном в универсальный, серо-голубой цвет. Некоторые производители помимо краски наносят защитные и антикоррозийные составы, что позволяет использовать изделие в неблагоприятных условиях.

Сфера применения

При выборе корпуса для подшипника качения необходимо учитывать условия и сферу применения, в которой он будет эксплуатироваться. Как уже упоминалось выше, проще всего приобрести неразъемный, изготовленный по стандартам корпус. В технической документации к данному изделию указываются основные его характеристики, какую температуру выдерживает корпус, к каким нагрузкам адаптирован и пр. Существуют неразъемные корпуса для одной или сразу нескольких областей применения.

Разъемный же тип корпуса можно адаптировать к самым разнообразным эксплуатационным условиям, используя различные виды подшипников и системы уплотнения. Тем не менее, несмотря на то, что такой корпус можно подстроить под нужные рабочие условия, каждая модель рассчитана на определенные сферы применения, о чем так же указывается в паспорте изделия.

Похожие статьи

Фланцевый подшипник

Фланцевый подшипник – это отдельный вид подшипников, которые имеют разные конструкции и характеристики. Основной примечательной деталью такой запчасти является фланец, представляющий собой некий выступ, расположенный на внешнем кольце, и используемый для позиционирования изделия и упрощения монтажа.

Корпусные подшипники и их разновидности

Назначение корпусных подшипников

Корпусный подшипник это конструкция, состоящая из нескольких деталей:

Применяют эти узлы очень широко. В шаровых опорах автомобилей, опоры в конвейерах на производственных линиях, в насосах, использующих центробежную силу, в шпиндельных передачах, устройствах, работающих по принципу барабанов, разного вида манипуляторах и так далее. Корпус имеет свою роль, защищает подшипник, особенно, если изготавливается с крышкой.

Различают несколько видов этих конструкций:

Более подробно об этом можно будет почитать на сайте, перейдя по ссылке:

Цельный вид корпусной конструкции применяется только в передачах, которые относятся к тихоходным, валам с небольшим диаметром. Конструкция дает возможность максимально исключить попадание пыли в подшипник, чем способствует увеличению срока его службы.

Разъемный вид конструкции применяется в узлах, которые испытывают нагрузку более высокую.

Роль компенсатора осевого биения и несоосности играет сферический подшипник.

Фланцевый вид соединения применяется там, где можно легко разобрать и заменить конструкцию, не выставляя валы на соосность и не беспокоясь о биении по осям.

Различие узлов подшипников по основным типам

Что бы правильно выбрать необходимый узел, нужно рассмотреть их типы, которые указаны ниже. Так как эти подшипники только иностранного производства, следует разобраться в различиях.

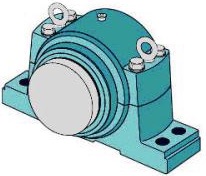

Подшипниковые узлы UCP

Они состоят из однорядного шарикового подшипника (UC), корпуса из чугуна и защитных уплотнений. В России эти узлы практически не изготавливаются, но они очень популярны, так как чаще стало применяется импортное оборудование. Конструкция этого вида узла дает возможность компенсировать небольшой перекос, а также небольшую несоосность. Изготавливаются на так называемых лапах.

Выпускаются полностью готовыми для установки. Применяется здесь самоустанавливающий подшипник, который имеет внутреннее кольцо удлинённого вида. В корпусе установлена пресс-масленка, через которую подается смазка. Всего выпускается 16 размеров узлов этой серии. Узлы могут быть укомплектованы и дополнительно крышками из стали, которые изготавливаются методом прессования. Могут быть также изготовленными из чугуна. Такие узлы используются в случаях работы в неблагоприятных условиях.

Что бы определиться с размером, на номере узла в конце указывается диаметр вала по двум последним цифрам. Если там стоят цифры, например 05, их нужно умножить на 5. Получается 25 мм диаметр вала.

Подшипниковые узлы UCPA

Это сочетание самоустанавливающего подшипника UC – типа и корпуса PA –типа. Подшипник применяется радиальный однорядный шариковый, имеющий сферическую поверхность. Всегда эти подшипники обозначаются буквами UC. Корпус отличается более узкими лапками. Крепление подшипника к валу происходит при помощи штифтов. Они устанавливаются на внутреннем кольце подшипника. Есть пресс-маслёнка. Крепление производится в нижней части корпуса.

Подшипниковые узлы UCT

В этом узле используется корпус, напоминающий по форме букву Т. Такой натяжной узел может устанавливаться при наличии небольших перекосов. Корпус всегда изготавливается из чугуна. Используется подшипник того же вида, что и в предыдущем узле, но в корпусе предусмотрены специальные канавки, расположенные на торцах корпуса в продольном положении. В опоре предусмотрено прямоугольное отверстие, при помощи которого можно изменять угол посадки.

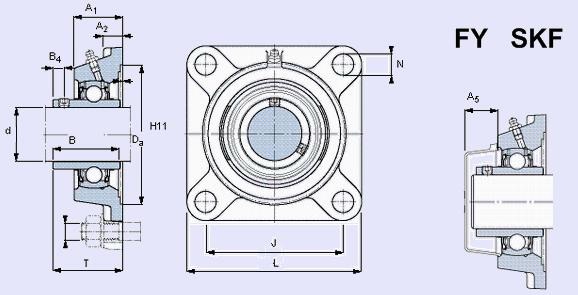

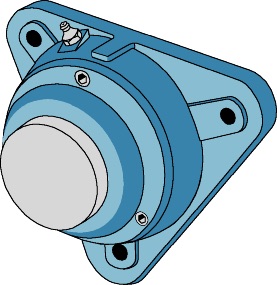

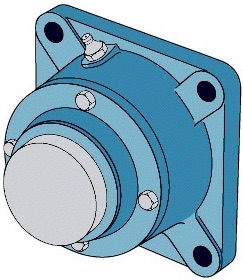

Подшипниковые узлы UCF

К ним относятся фланцевые узлы с самовосстанавливающимися подшипниками типа «Y» с удлинённым внутренним кольцом для того, что бы фиксировать его на валу. Фиксация производится с применением стопорных винтов.

Корпус этих узлов изготавливается неразъёмным, преимущественно из серого чугуна методом литья. Имеет квадратный вид тип «F» и четыре отверстия шестигранной формы. Используются в приводных валах, диаметр которых находится в пределах от 12 до 140 мм при использовании с низкими и средними скоростями. Условия работы предполагаются средние. Корпус уже имеет заводскую смазку. Плюс дополнительная смазка происходит через отверстие для подачи масла.

Подшипниковые узлы UCFC

Форма корпуса этого узла выполнена круглой формы, ещё называется фланцевой гильзой. Он монтируется 4 болтами и изготавливается, в основном, из чугуна или из материалов со схожими свойствами. Может изготавливаться и из модифицированного искусственного каучука. Есть вариант, который называется просто круглая гильза, который отверстий под болты не имеет.

Подшипник в нем используется также самоустанавливающийся, как и в вышеописанных узлах. Имеют обязательное уплотнение. Кроме заводской смазки дополнительно смазываются через масленку.

Подшипниковые узлы UCFL

Этот вид узлов рассчитан на валы диаметром от 12 до 85 мм. Практически 80% изготавливаются из чугуна, если они изготавливаются из стали, в конце номера стоит обозначение SS. Крепятся на вал также, как и предыдущие виды, но на двух крепежах. Очень экономная конструкция в смысле места. Также бывают серии с открытой крышкой (обозначаются в конце буквой Е), и закрытой, в конце буква С. Крышки из чугуна поставляются только на заказ в виду редкого применения.

Подшипниковые узлы UCFA

Достаточно интересный вид узла. Незаменим в том случае, когда валы производят движения и необходимо эту несоосность учитывают и дополнять. Практически всегда изготавливают чугунными. Сам узел встречается часто, он входит в состав других подшипниковых узлов.

Но купить отдельно узел сложно. Легче купить от него подшипник. Да и форма изнашивается редко, так нагрузки на неё практически нет. Также поставляется корпус и по частям.

Форма этого фланца ромбическая и изготавливается методом литья. Он крепится только одним болтом. Ушко, расположенное на противоположной части предназначено для того, что бы регулировать угол, который получается между принимаемой нагрузкой и осью вала.

Для выбора этих подшипниковых узлов компании имеют каталоги, по которым легко можно определиться, что необходимо выбрать.

Устройство подшипника: как устроены и из чего состоят – схемы

В нашей статье мы подробно расскажем, как устроены подшипники скольжения и качения (шариковые и роликовые). Знание структуры подшипникого узла и его деталей поможет не ошибиться при монтаже или демонтаже, ремонте и замене важных компонентов.

Структура

Когда человечество столкнулось с проблемой перетирания осей от долгой эксплуатации, то «пытливые» умы предков начали работать над этой задачей. Первым прототипом конструкции, облегчающей глоссирование, стала втулка из материала с малым трением, набитая смазкой. Сегодня принципиальное строение не изменилась. Только стали применять более современные материалы, такие как: керамика, бронзовые сплавы, полимеры.

Для облегчения движения вала в 1780 году в Великобритании впервые были применены шары. Это был аналог опорного шарикового механизма, который сохранился в первозданном виде до сегодняшнего дня.

Схемы опоры по их видам и описание

В промышленности и быту используется огромное разнообразие узлов, которые снижают трение при вращении и продольном глоссировании.

Далее мы приведем чертежи устройства и покажем, из каких деталей состоят подшипники качения и скольжения, его составные части.

Шариковые радиальные

Эти приспособления являются наиболее распространенными видом, состоящие из внешней и внутренней обоймы с технологической выемкой. В пространство между ними вставлены металлические или керамические шарики, закрепленные сепаратором.

Эти изделия бывают открытыми или закрытыми (между обоймами ставится шайба, предотвращающая попадания грязи внутрь и вытекание смазки). Промышленность изготавливает все типоразмеры в разном исполнении с одной или двумя защитными шайбами, с мембранами для предотвращения попадания грязи. В таких изделиях на заводах заранее делают канавку для фиксации с помощью кольца. Если требуются элементы качения с очень длительным сроком эксплуатации, то создаются модели, имеющие усиленные корпуса большей ширины и толщины.

Сепаратор может быть изготовлен:

Выпускаются детали с двумя рядами качения.

Этот механизм выдерживает в два раза большую нагрузку и способен поддерживать ориентацию оси. В некоторых случаях, одним таким узлом можно заменить группу из двух однорядных.

Шариковые упорные

Они предназначены для ограничения движения вала вдоль оси вращения. Обычно состоят из верхней и нижней шайб с технологическими канавками и сепаратора с шариками.

Эти приспособления бывают однорядными и двухрядными, как с последовательным, так и с радиальным расположением элементов качения. Для упрощения монтажных работ выпускаются изделия с дополнительной платформой, обеспечивающей равномерное усилие на опору.

Упорно радиальные

В случае, когда требуется не только достичь легкого вращения, но и ограничить перемещение стержня вдоль оси, используются такие установки.

Этот вид применяется для узлов с большой нагрузкой. Существуют следующие типы:

Строение и устройство опорного подшипника

Деталь необходима для ограничения продольного движения оси вращения. Она является аналогом упорного шарикового приспособления.

Группа с коническими роликами

При необходимости компенсировать радиальные и осевые нагрузки, используются узлы с элементами качения в форме конуса. Наиболее распространен вид – это однорядный.

Эта запчасть является разборной и имеет функцию регулировки после длительной эксплуатации. В большинстве случаев они ставятся в паре. Все легковые автомобили в прошлом и основная масса грузовиков сейчас имеют такое приспособление в ступице колеса. Также он широко распространен в сельскохозяйственной технике, где на середины прикладываются большие усилия, при этом обороты не высокие. Этот узел постепенно вытесняется из использования, так как требует постоянного обслуживания.

Двухрядные

Вместо использования двух деталей можно использовать одну. При этом сохраняется возможность регулировки и не теряется функция контроля осевого смещения. В косозубых передачах такая конструкция обеспечивает постоянное совпадение шестеренок.

Такой блок незаменим в тяжелой промышленной и горнодобывающей технике, в железнодорожном транспорте.

Роликовые опорные

При повышенном усилии, направленном вдоль середины, требуется установка подшипников несколько другого строения. Они бывают с конусными, со сферическими и цилиндрическими звеньями качения.

Сепаратор из стали

В механизмах, где необходима самоцентация опорного элемента, используются детали со сферическими роликами. Они выдерживают большие нагрузки, высокие обороты вращательного движения, не критичны к соосности стержня и к месту посадки. Применяются в устройствах с большим осевым давлением, таких как: ветрогенератор, экструдер, поворотные приборы тяжелой промышленности, металлургическое оборудование.

Самоустанавливающиеся подшипники (плавающие)

В производстве требуется добиться устойчивого, длительного вращения валов, которые невозможно или нецелесообразно точно отцентрировать. Например, привода на сельскохозяйственной технике, на поливочной системе. В этом случае употребляются узлы скольжения, автоматически выбирающие плоскость поворота.

Общей особенностью этих блоков является обработка одной из поверхностей в виде шара.

Как видно по схеме, изделие имеет возможность свободно вращаться при несовпадении координат посадки и опоры. У этого вида часто используется дополнительный компонент – клиновидный замок для фиксации на валу.

Эта иллюстрация хорошо показывает главное преимущество этого типа. Он стабильно работает при осевом смещении и при несовпадении плоскостей.

Самоустанавливающиеся механизмы подразделяются на два основных класса:

Такое приспособление легко монтируется, но выдерживает не очень высокие перегрузки.

Такой класс применяется в конструкциях, где невозможно или нецелесообразно достичь высокой степени совмещения узлов. Также в случаях, когда точки посадки не могут быть неподвижными. Одним из недостатков такого соединения является трудность удержать смазку внутри детали.

Игольчатые

Элемент качения в форме вытянутого продолговатого цилиндра позволяет резко сократить разрыв между внешним и внутренним диаметрами. Размер устройства скольжения становится заметно меньше. Это качество нашло применение в конструкциях, где невозможно поставить классические шариковые или роликовые опоры из-за слишком больших габаритов. Они используются в коробках передач для легковых и грузовых автомобилей. На этой основе сделаны крестовины карданного вала.

Вместо внешней или внутренней обоймы в данной конструкции часто используются посадочное место с высоким качеством обработки. Что позволяет сэкономить несколько миллиметров необходимого пространства. Существую модели игольчатого прибора без сепаратора, рассчитанные на небольшие угловые скорости или движение качания (крестовины карданной передачи).

Подшипник скольжения – из чего он состоит, его устройство

С этим механизмом мы сталкиваемся на каждом шагу. В любом аппарате, имеющим подвижность, можно найти такую деталь: дверные петли, втулки колес детской коляски, скользящие прокладки в бытовой технике, в стартере автомобиля.

Конструкция состоит из корпуса, скользящего слоя и вращающихся элементов. Инженеры стараются добиться минимального сопротивления между поверхностями, поэтому используют материалы с малым коэффициентом трения (бронзовые сплавы, чугун, полимеры, керамику). Следующим шагом по облегчению глоссирования является введение дополнительного слоя, создающего просвет между плоскостями. Для этого применяются разные виды смазок, таких как: специализированное масло, литол, графит, вода для керамики, инертные газы, эмульсии с литиевым мылом и сульфатом кальция.

Приборы скольжения разделяются на два основных вида: радиальные и упорные. Например, в соединении шатуна и коленчатого вала используются вкладыши, обеспечивающие вращательное движение. Между блоком и кривошипом стоят прокладки, ограничивающие осевое смещение.

Подробнее рассмотрим разновидность с жидкой смазкой.

При совершении оборотов жидкость вовлекается в пространство между трущимися поверхностями, это создаёт зазор и резко снижает сопротивление. Если нет возvожности поддержания постоянного уровня жидкости, то целесообразно использование системы с искусственным нагнетанием смазки под давлением.

В современных изделиях используется не только масло, но и стандартные вещества. Например, в керамических подшипниках бытовых циркуляционных насосах применяется вода.

Устройство вращения на основе газовой прослойки

Одним из недостатков такой системы является низкое усилие на ось. При этом фактически полное отсутствие трения в стандартных режимах работы делают ее незаменимой в решении многих инженерных задач. У такого типа плохие характеристики по сопротивлению в режиме пуска и остановки.

Магнитные

Самым новым видом приспособления, снижающим трение, представляют механизмы на основе физического принципа отталкивания магнитов с разной полярностью. С развитием науки появилась возможность подвесить ось между соленоидами так, чтобы она не имела контакта с оправкой.

Главным преимуществом является полное отсутствие препятствия для вращения. При этом практически не выделяется тепло. Значит решается проблема отведения лишнего нагрева. При помощи сильных магнитных полей возможно достичь больших рабочих нагрузок.

Важный недостаток таких комплексов: сложность конструкции; обязательное наличие дополнительного источника энергии, которой требуется больше при увеличении силы воздействия.

Не вращающиеся механизмы скольжения

В стандартном понимании это деталь между корпусом и валом. Требуется достичь минимального сопротивления при продольном движении. Аппараты,обеспечивающие такую функцию, называются так же. Они делятся на скольжение и качение. Например, в современной мебели выдвижные ящики оборудованы полосками, элементы которых сделаны из шариков. В принтерах, сканерах, в жестком диске компьютера используют устройство, позволяющее равномерно и беспрепятственно двигаться по направляющим с высокой степенью обработки.

Возникает необходимость многократного использования резьбового соединения. Чтобы избежать истирания выпускаются продольно-радиальные механизмы. Они являются аналогом винтового привода с использованием шариков для снижения трения и энергозатрат.

В нашей статье мы привели часть примеров и схемы, рассказали, из чего состоит шариковый, роликовый, игольчатый и подшипник скольжения. Разнообразие данных изделий вы можете посмотреть на сайте компании «Подшипник.моби», которая реализует большой ассортимент изделий, продукции от лучших отечественных и зарубежных брендов.

Корпус подшипника

Классификация подшипниковых корпусов

Подшипниковый корпус – деталь или единица сборочная, предназначенная для фиксации одного либо группы подшипников и их установки в машину. Их классификация включает следующие виды:

При крупносерийном производстве наиболее рациональным, дешевым является метод получения заготовок корпуса для подшипников методом литья. Чаще используется чугунное литье из серого чугуна, обеспечивающее жесткость, прочность при невысоких затратах.

При особых требованиях применяется стальное, алюминиевое литье. Однако литье требует затрат на формы, литейную оснастку. В единичном или мелкосерийном производстве такие затраты не окупаются. В этом случае используются сварные заготовки. Материалом обычно является низкоуглеродистая сталь Ст3 или сталь 20.

В пищевой промышленности при возможности контакта с продуктом, необходимости санитарной обработки, мойки применяют нержавеющую сталь, например 12Х18Н10Т. Опоры подшипниковые из пластмасс выполняют в основном литьем под давлением. Корпуса из прочного химически стойкого пластика, нержавейки кроме пищевой индустрии используются в оборудовании для химии.

Для натяжных опор чаще в качестве материала применяют серый чугун, образующий хорошую пару трения со стальными направляющими.

Из цельного проката, например, круга опоры, выполняют при небольших размерах.

Вне зависимости от вида заготовки корпуса подвергают черновой, чистовой механической обработке. Обычно вначале обрабатывают фрезерованием плоскости опорные лап или точением фланец. Используя опорные поверхности как базу, растачивают отверстие под подшипник. При необходимости обрабатывают торцы под крышки, выполняют канавки для пружинных упорных колец, поверхности под уплотнительные устройства. Сверлятся крепежные отверстия на фланцах, лапах, отверстия для крышек. Выполняются резьбовые отверстия для масленок, каналы и отверстия подачи смазки. Нередко для возможности регулировки на лапах выполняют не отверстия, а пазы.

Расточки под подшипники обычно выполняются цилиндрическими на проход.

В корпусах со сферическим верхним кольцом посадочная поверхность растачивается по сфере.

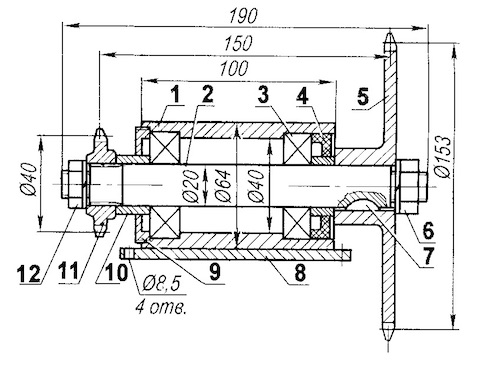

В опорах под два подшипника расточки выполняются на концах корпуса. Для уменьшения объема точной обработки в центральной части корпуса отверстие имеет больший, чем у подшипника диаметр. При литье центральный стержень формы делают на концах диаметрами под расточку, а в центре диаметром большим, чем у подшипника. Сварные корпуса под два подшипника обычно выполняют из трубы диаметром большим, чем у подшипника, так чтобы на концах приварить бобышки с отверстиями под припуск расточки.

В отдельных случаях при реализации схемы врастяжку диаметр трубы сварного корпуса подбирают по размеру упорного заплечика подшипника, выполняя на торцах расточки.

Значения чистоты расточки опоры под наружное кольцо при диаметре до 80 мм Rа 0,8…1,6, а в диапазоне диаметров 80…500 мм Rа 1,6.

При установке подшипника в корпус нагрузка вращательная обычно воздействует на кольцо внутреннее. В таком случае размер расточки корпуса выполняется с допуском:

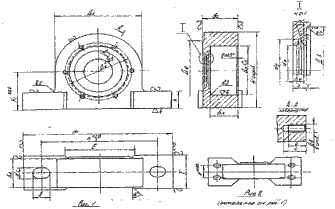

Разъемные корпуса, состоящие из основания и крышки, позволяют облегчить монтаж подшипников, отрегулировать зазор, выполнить ремонт. Крепление основания крышкой производится шпильками с гайками. Однако такие корпуса сложнее в изготовлении и дороже, что ограничивает их применение.

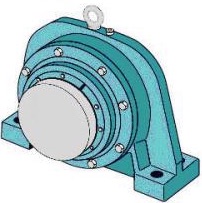

Стандартизованные и покупные корпуса

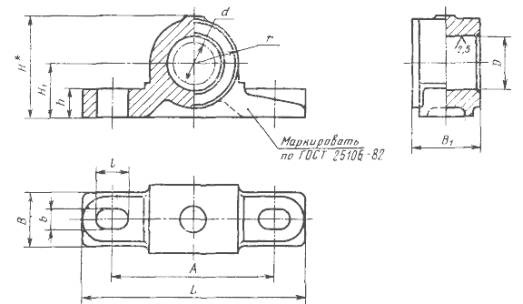

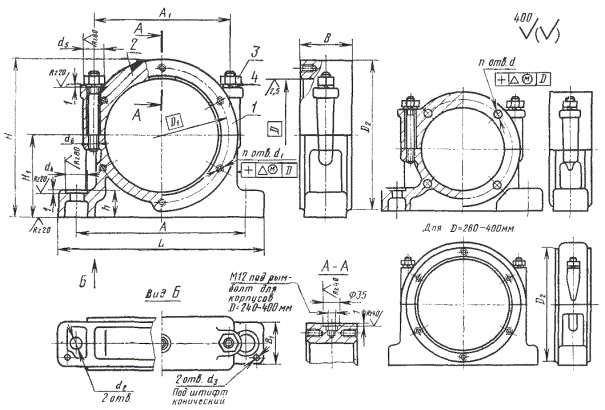

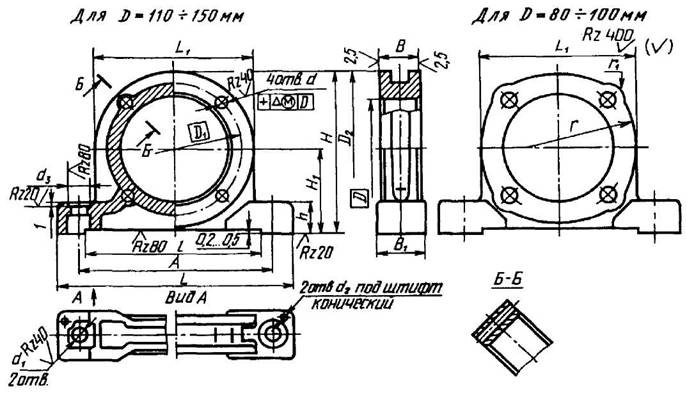

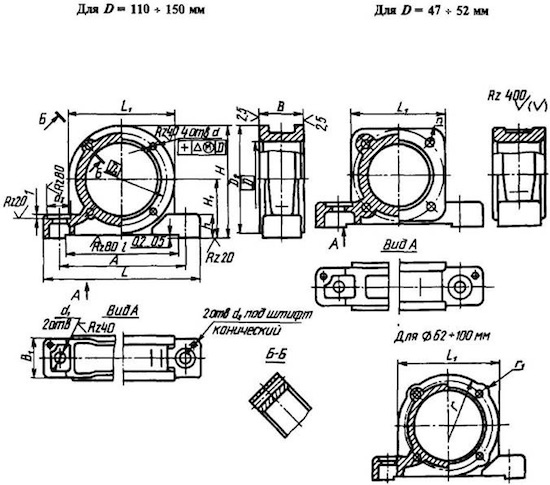

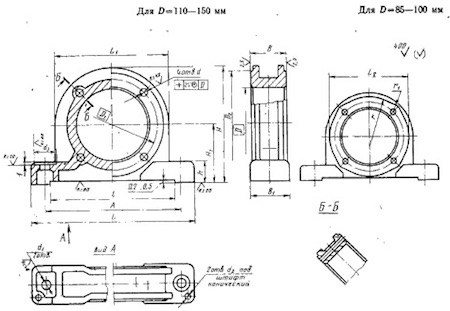

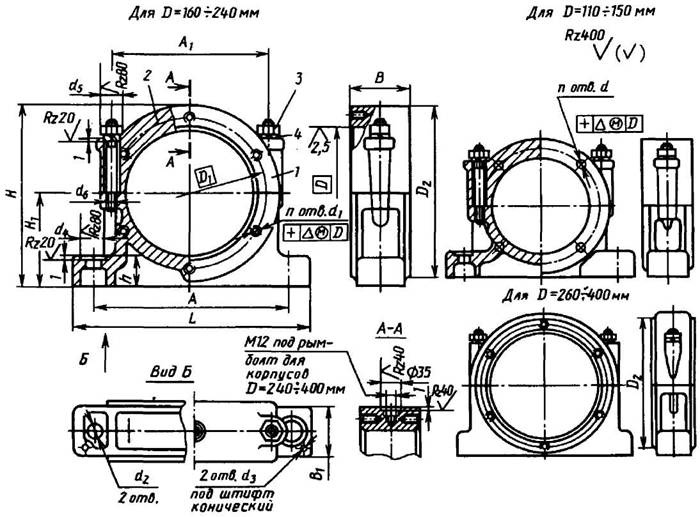

Существуют стандартизованные корпуса подшипников по ГОСТ, применение которых позволяет ускорить процесс проектирования, избегать ошибок, снизить затраты на производство. Литые корпуса типа ШМ по ГОСТ 13218.1-80 применяются для диаметров подшипников 47 … 150 мм. Это широкие корпуса на лапах с расточкой сквозного типа. Они являются неразъемыми. Для осевой фиксации подшипников предусмотрены места для крепления крышек на торцах.

Серия ШМ для диаметров 160…400 мм определяется ГОСТ 13218.2-80.

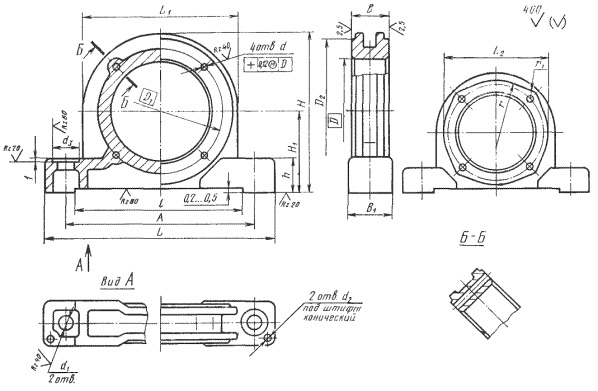

Стандарт государственный 13218.3-80 определяет размеры, требования технические неразъемного узкого корпуса типа УМ на лапах, с расточкой насквозь для диаметров внешнего кольца 80…150 мм. Для размерного ряда 160…400 мм конструктивные параметры серии УМ определяются ГОСТ 13218.4-80.

Стандартизованные широкие литые большие опоры ШБ с креплением лапами и расточкой сквозной для подшипников качения определяются ГОСТ 13218.5-80 при расточках 80…150 мм и ГОСТ 13218.6-80 для диаметров 160…400 мм.

Размеры и требования к узким большим корпусам с лапами УБ задаются ГОСТ 13218.7-80 под диаметры 80…150 мм и ГОСТ 13218.8-80 при расточках 160…400 мм.

Конструкция, размеры разъемных широких корпусов РШ на лапах с расточкой насквозь для подшипников качения наружными диаметрами 110…400 мм определены ГОСТ 13218.9-80, а для серии разъемных узких РУ – ГОСТ 13218.10-80.

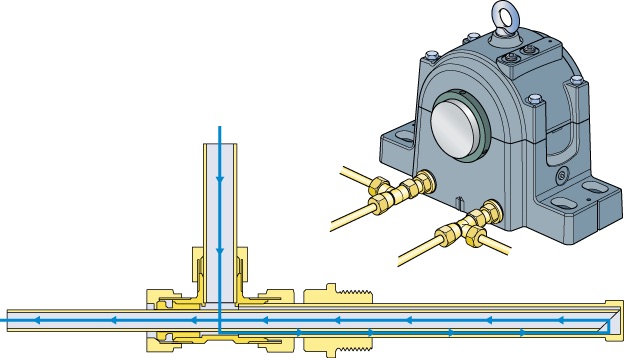

Стандартизованные корпуса подшипников обычно применяются попарно для реализации закрепления длинного вала по схеме плавающей опоры. Выбор опоры производится по диаметру, ширине подшипника качения, уровню нагрузки. С торцов опоры закрываются крышками глухими или с уплотнениями для вала. В плавающую опору подшипник ставится с зазорами по сторонам, а в фиксирующей опоре можно ставить дистанционные кольца или выполнить крышки с заточками соответствующего размера. В случае, если сложно обеспечить строгую соосность, используют сферические самоустанавливающиеся шарико либо роликоподшипники, допускающие небольшой перекос оси вала.

Для таких опор подходят стандартизованные крышки торцовые с уплотнениями манжетами армированными:

Используются также стандартные крышки торцовые с канавками лабиринтного уплотнения низкие, средние, высокие на диаметры 47…400 мм по ГОСТ 13219.11-81… ГОСТ 13219.16-81.

В ряде случаев можно использовать готовые покупные корпуса для подшипников. Их выпускает целый ряд производителей. Особенно большой выбор предлагает SKF.

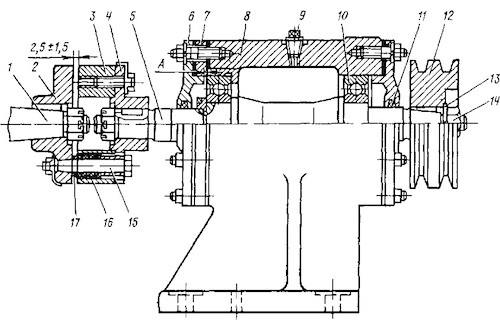

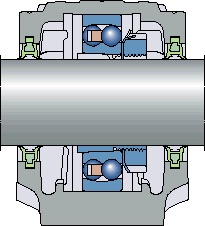

Стационарные разъемные опоры серии SNL, заменяющие устаревшие SNH, созданы под установку подшипников на втулке закрепительной и допускают разнообразные варианты уплотнений, смазки. Серия SNL характеризуется улучшенной прочностью и повышенным теплоотводом. Монтаж в оборудование производится на лапах двумя болтами, а на типоразмерах 511…609 с обозначением FSNL четырьмя болтами. В основании намечены положения под фиксирующие штифты.

Опоры серий 5,6 используются для подшипников с отверстием коническим на втулке закрепительной, а серий 2,3 для подшипников с отверстием цилиндрическим.

При необходимости можно использовать глухую торцевую крышку марки ASNH. В корпусах предусмотрены отверстия под масленки. Материал корпуса серый чугун, допуск расточки G7, осевое расстояние до опорной плоскости выполнено точностью js11.

Обозначение корпуса SNL под вал 40 мм с подшипниками на втулке закрепительной, двумя уплотнениями SNL 509 TL, где:

При необходимости обозначение торцевой крышки под него ASNH 509.

Корпуса разъемные стационарные на лапах типа SONL со смазкой ванной масляной предназначены для роликоподшипников сферических типа 222 или тороидальных типа С22 и выполнены из чугуна серого либо высокопрочного.

Крупногабаритные разъемные корпуса стационарные SDG под подшипники сферические на втулке закрепительной для валов 125…530 мм, при втулке стяжной на 135…600 мм, с отверстием цилиндрическим 140…710 мм.

Стационарные корпуса неразъемные на лапах SBD с подшипниками на втулках закрепительных идут под валы 90…400 мм, подшипники с отверстием цилиндрическим 100…420 мм.

Поставляются также неразъемные корпуса на лапах TVN под валы 20…75 мм, TN на шарикоподшипники самоустанавливающиеся 20…60 мм, под эти же шарикоподшипники фланцевые треугольные корпуса с тремя отверстиями I-1200, фланцевые неразъемные треугольные или квадратные корпуса 7225 под валы 20…100 мм.

Оригинальные опоры

Далеко не всегда удается подобрать стандартизованные либо покупные опоры. Нередко возникает необходимость в нестандартных опорах.

Корпус подшипника чертеж выполняют исходя из конструкции машины. При этом желательно использовать конструкторские программы трехмерного конструирования. В процессе проектирования можно использовать справочные материалы, содержащиеся во втором томе Справочника конструктора-машиностроителя в трех томах Анурьева.