для чего нужен утиль котел на судне

Судовые утилизационные котлы, назначение, устройство

В утилизационных котлах используется тепло отходящих газов от двигателей внутреннего сгорания и газовых турбин.

Использование отходящих газов в котлах повышает экономичность всей установки. Кроме этого, применение утилизационных котлов позволяет избежать установки специальных глушителей, искроулавливателей или искрогасителей на главных двигателях.

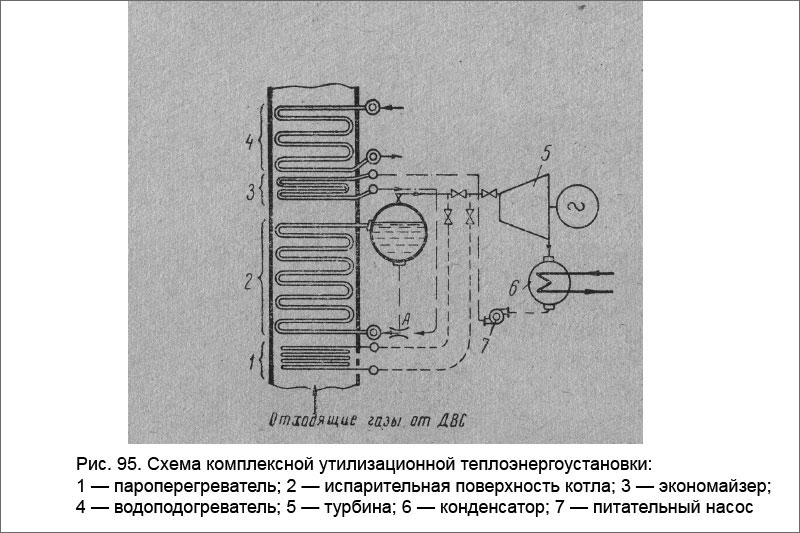

Целесообразно использовать тепло отходящих газов от двигателей мощностью от 800 л. с. и выше. Температура отходящих газов, используемых в утилизационных котлах четырехтактных двигателей составляет 370—425° С, от двухтактных двигателей с наддувом 250—380° С, от газовых турбин 240—260° С. В зависимости от температуры отходящих газов давление пара, получаемого в утилизационных котлах, составляет 3—5 ати и не превышает 8 ати. Понятие принципа использования отходящих газов показано на схеме комплексной утилизационной теплоэнергоустановки, рис. 95.

В схеме показан котел «Ла-Монт», выполненный как утилизационный. Котлы этого типа установлены на судах типа теплоходов «Андижан», «Волголес», «Омск» и др. Вместо сложного циркуляционного насоса применен водоструйный эжектор А. Работает эжектор за счет напора питательного насоса и создает в системе котла четырех-пятикратную циркуляцию воды. Полученный пар в пароперегревателе на 15—20° С выше температуры насыщения и используется в турбогенераторе.

Для отопления и хозяйственно-бытовых нужд судна используется горячая вода, подогретая в водоподогревателе. Кроме турбогенератора, пар можно использовать в палубных механизмах, на подогрев топлива и другие нужды. Применение такой схемы дает возможность сэкономить 8—10% топлива, расходуемого на ДВС. Наиболее часто находят применение вспомогательные утилизационные котлы с наперсткообразными трубами и котлы с вертикальными трубами.

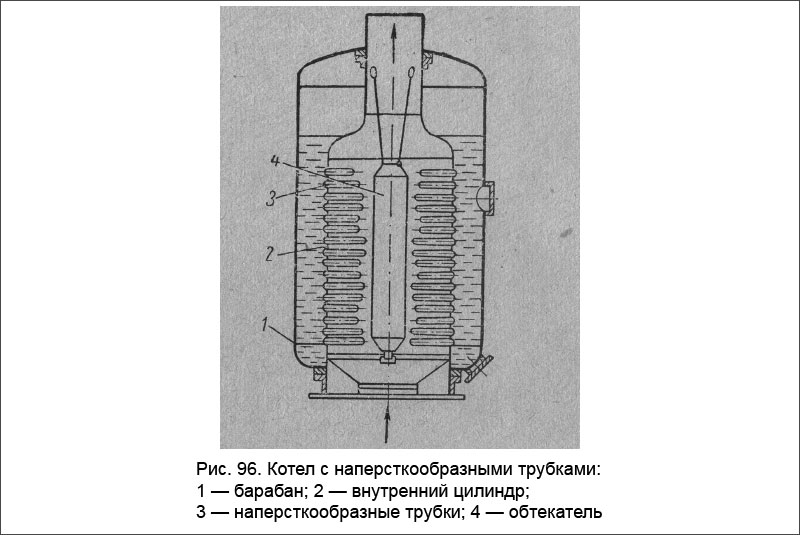

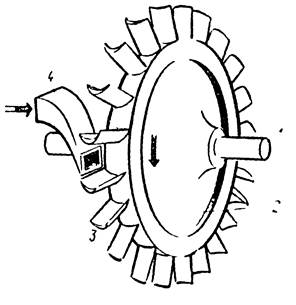

Котел с наперсткообразными трубами или котел типа «Кларксон» показан на рис. 96. Котел состоит из наружного вертикального барабана и внутреннего цилиндра (или жаровая труба), являющегося трубной решеткой, в которую ввальцованы наперсткообразные трубы диаметром 52—44,5 мм и длиной 140—380 мм. Трубы имеют глухие концы и расположены в шахматном порядке.

Наперсткообразные трубы образуют водогрейный пучок. Разная длина труб позволяет более полно заполнить ими газовое пространство. Коническая форма придана трубам для более свободного отвода пара. Установленный внутри цилиндра обтекатель направляет газы по кольцевому каналу, в котором расположены наперсткообразные трубы. Для доступа внутрь котла в корпусе предусматривается один-два лаза.

Трубы больших котлов очищают от накипи вручную, а небольших — путем «холодного душа» (как в испарителях) с использованием тепла отходящих газов.

Котлы типа «Кларксон» надежны в эксплуатации и установлены на многих судах отечественной и иностранной постройки. Производительность этих котлов составляет 0,5—2 т/ч, рабочее давление 5—8 ати, к. п. д. — 70—88%.

На судах также нашли применение утилизационные котлы с вертикальными трубами, имеющие значительно большую производительность.

ВСПОМОГАТЕЛЬНЫЕ И УГИЛИЗАЦИОНПЕ КОТЛЫ

На современных теплоходах котельная установка состоит из вспомогательного и утилизационного котлов. Утилизационные котлы работают только в ходовом режиме судна, когда за счет теплоты уходящих газов от главного двигателя в котле вырабатывается пар, необходимый для общесудовых и технических нужд. Это значит, что на ходу можно не включать вспомогательный хотел, что повышает кпд. установки.

Вспомогательные котлы по сравнению с главными конструктивно более простые. Они имеют небольшую паропроизводительность и вырабатывают пар с небольшими параметрами.

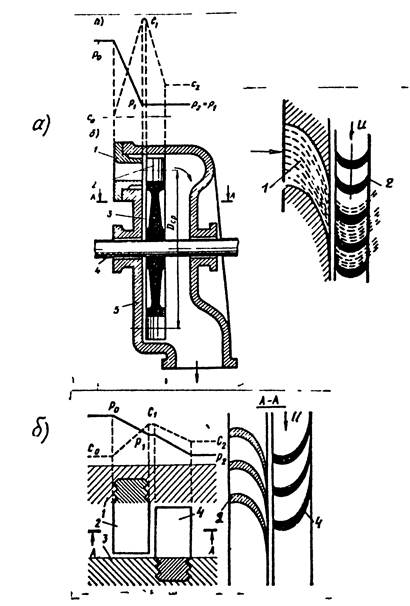

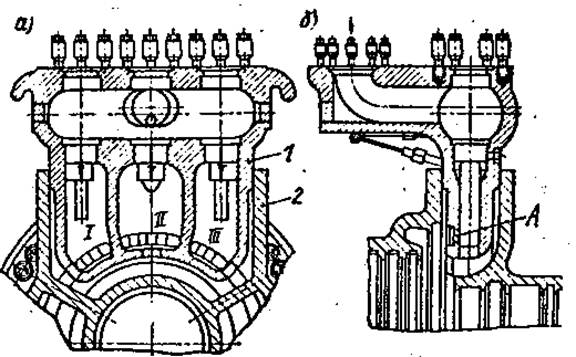

Утилизационные котлы бывает огнетрубными и водотрубными с естественной и принудительной циркуляцией. Огнетрубный утилизационный (рис. 9, а) сварной конструкции состоит из цилиндрического

Рис. 9 Типы утилизационных котлов

корпуса 2, верхней 3 и нижней I трубных досок, в которых закрепляются дымогарные трубы. Для внутреннего осмотра и очистки предусмотрены лючки 5. На корпусе имеется приварыши под арматуру.

Вопросы для самопроверки

1. Какие конструктивные схемы пароперегревателей получили наибольшее распространение в судовых котлах?

2. Для чего служат продольные и поперечные перегородки в коллекторе петлевого пароперегревателя?

3. Каково назначение экономайзера котла?

4. Какой тип экономайзера применяется в судовых котлах?

5. Какие теплоносители могут быть в воздухоподогревателях в качестве греющих?

6. Какие воздухоподогреватели получили наибольшее распространение в котлах?

7. С какой целью стены котла выполняют двойными?

8. Для чего некоторые опоры котла делают подвижными, другие – неподвижными?

9. Сколько питательных клапанов устанавливается на котле и почему?

10. Сколько водоуказательных приборов должно быть на котле и почему?

11. Сколько предохранительных клапанов устанавливается на пароводяном барабане?

12. Где устанавливаются клапаны верхнего и нижнего продувания котла?

13. Когда пользуются клапаном для выпуска воздуха из котла и когда он устанавливается?

14. Каково назначение опускных труб в котле?

15. Какие устройства необходимы для обеспечения сгорания топлива в котле?

16. Каково назначение экранов в топке?

17. Каково назначение клапанов продувания?

18. Каково назначение сажеобдувочного устройства?

19. Каково назначение газового воздухоподогревателя?

20. Каково назначение пароперегревателя?

21. Назовите хвостовые поверхности котла.

22. Какие котлы устанавливаются на судне с дизельной установкой?

23. В чем особенность вспомогательных котлов?

24. В чем особенность утилизационного котла?

25. Какое топливо является наиболее распространенным в современных котельных установках?

26. Какой водой питается котел?

27. С какой целью осуществляется продувание котла?

Практическое занятие №7

УСТРОЙСТВО ПАРОВЫХ ТУРБИН

Турбина является тепловым ротационным двигателем, в котором тепловая потенциальная энергия пара превращается в кинетическую, а последняя в свою очередь преобразуется в механическую работу вращения вала, т.е. происходит двойное превращение энергии.

Рис. 1 Устройство простейшей турбины

Устройство простейшей турбины показано на рис. 1. Пар поступает из котла в неподвижный направляющий аппарат 4, так называемое сопло, и в нем расширяется; при этом потенциальная энергия пара превращается в кинетическую, и на выходе из сопла пар приобретает значительную скорость. С этой скоростью пар поступает в каналы между рабочими лопатками 3, закрепленными на диске 2. Диск насажен на вал 1 турбины. Изогнутые поверхности рабочих лопаток изменяют направление потока пара, при этом пар за счет центробежных сил давит на их поверхности. Под действием этого давления возникает окружная сила, направленная по касательной к окружности, которая вращает диск, т.е. совершает механическую работу. Таким образом, между лопатками вращающегося диска происходит преобразование кинетической энергии пара в механическую работу.

В турбинах обычно устанавливают не одно сопло, а несколько. Совокупность неподвижных направляющих аппаратов (сопел) и рабочих лопаток, закрепленных на вращающемся диске, в которых происходит рассмотренный процесс, называется ступенью турбины.

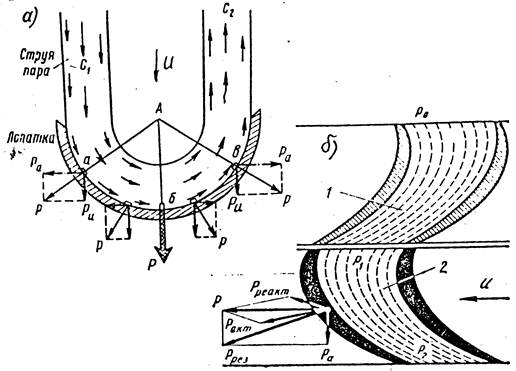

Турбины по принципу работы рабочего тела разделяются на две основные группы: турбины, в которых расширение рабочего тела происходит только в неподвижных соплах, а на рабочих лопатках используется лишь кинетическая энергия рабочего тела, называются активными; турбины, в которых расширение рабочего тела происходит в направляющей аппарате, и в каналах между рабочими лопатками, называются реактивными.

Сопла первой ступени активной турбины крепятся по окружности к корпусу турбины и размещаются на части длины окружности; сопла последующих ступеней монтируются в неподвижных диафрагмах и размещаются на всей длине окружности.

Направляющие лопатки реактивных ступеней размещаются по всей длине окружности и крепятся в пазах неподвижного корпуса турбины.

В активных турбинах рабочие лопатки крепятся на диске, насаженном на вал турбины. Облопаченный диск называют рабочим колесом. В реактивной турбине рабочими колесами служит барабан, в пазах которого закреплены рабочие лопатки всех ступеней.

Комплекс рабочих лопаток вместе с валом (дисками или барабаном), т.е. всех вращающихся частей турбины, называется ротором. Комплекс сопел, направляющих лопаток и других неподвижных частей вместе с корпусом турбины, в котором они закреплены, называется статором. Профилем лопатки называется поперечное сечение лопатки цилиндрической поверхностью.

На рис. 2 показана активная ступень и реактивная ступень с профилем направляющего аппарата и рабочих лопаток. В верхней части рис. 2 представлены графики изменения давления пара и абсолютной скорости пара.

Рис.2 Принцип действия активной (а) и реактивной (б) турбин.

СИЛЫ, ДЕЙСТВУЩИЕ НА РАБОЧУЮ ЛОПАТКУ

Рассмотрим силы, действующие на рабочие лопатки активной и реактивной турбины (рис.3). На рис.3 показана полукруглая лопатка активной турбины, на которую струя пара вступает по касательной к поверхности лопатки. В своем движении струя пара огибает поверхность лопатки, вращающейся со скоростью U, и, изменяя направление движения, уходит с лопатки. При этом центробежные

силы частиц пара (на рис. 3, д показаны только три частицы а, б, в),

Рис. 3 Силы, действующие на рабочую лопатку активной (а) и реактивной (б) турбин

Приложенные к поверхности лопатки, и создают движущую лопатку силу Р. центробежные силы Р можно разложить на составляющие: Ра – направленные горизонтально (по оси турбин) и Ри, направленной вертикально по касательной к окружности (по направлению движения лопатки). Вследствие симметричной формы профиля лопатки горизонтальные силы Ра взаимно уравновешиваются. Вертикальные силы Ри дают в сумме силу Р, которая заставляет лопатку перемещаться. Под действием результирующих сил Р всех лопаток, омываемых паром, вращается диск турбины.

На рис. 36 показаны силы, действующие на рабочую лопатку реактивной турбины. Попадая из направляющего канала I в рабочий канал 2, струя изменяет направление течения, вследствие чего возникают центробежные силы частиц пара (активное действие струи) которые выражаются силой Ракт. Так как в рабочем канале пар расширяется, возникает реактивная сила Рреактнаправление которой зависит от формы лопатки. Сложив силы Ракти Рреакт , получим равнодействующую силу Р, вращающую рабочую лопатку (окружная составляющая). Кроме того разность давления пара Р1 у входа на

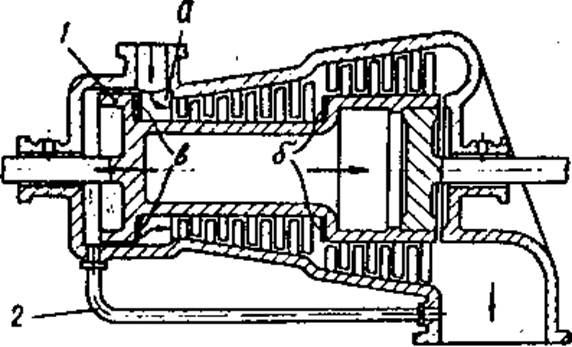

В настоящее время одноступенчатые турбины применяются редко. В целях снижения окружной скорости и, и частоты вращения ротора турбины делают многоступенчатыми. Они делятся на турбины со ступенями скорости (только активные) и со ступенями давления (активные и реактивные). Многоступенчатая турбина представляет собой комплекс отдельных ступеней, расположенных последовательно одна за другой, рабочие лопатки которых связаны с одним роторам. Ввиду того, что удельный объем пара по мере его расширения в ступенях турбины возрастает, то площадь проходного сечения в каналах сопел и рабочих лопаток должна увеличиваться, что практически связано с возрастанием высоты сопел и рабочих лопаток турбины по ходу пара от ступени к ступени.

Рис. 4 Многоступенчатая реактивная турбина

поршня соединено трубой 2 с выпускным патрубком. Вследствие разности давлений с обеих сторон поршня I создается осевое давление, направленное в сторону, противоположную осевому давлению на рабочих лопатках. Остающаяся неуравновешенной часть осевого давления воспринимается упорным подшипником, нагрузка на который при отсутствии думмиса была бы очень велика.

Таким образом, для активной турбины с точки зрения конструкции характерны дисковые роторы и наличие диафрагм, в которые вмонтированы сопла, для реактивной турбины характерны барабанные роторы, в пазах которых закреплены рабочие лопатки, а направляющие лопатки вмонтированы в корпус.

КОНСТРУКЦИИ ПАРОВЫХ ТУРБИН

Основными узлами каждой турбины являются ротор и статор. Статор представляет собой всю неподвижную часть турбины, т.е. корпус и находящиеся в нем сопловые коробки, диафрагмы, лабиринтовые

Рис.5 Общий вид корпуса ГТЗА

Каждую половину изготавливают из двух или нескольких частей, скрепленных вертикальным фланцевым соединением I. Крышка и нижняя половина корпуса в плоскости разъема соединяются друг с

СОПЛА И РЕГУЛИРОВАНИЕ МОЩНОСТИ ТУРБИНЫ

Сопла первых ступеней объединяется в так называемые сопловые сегменты, которые обычно устанавливаются и закрепляются во вставных сопловых коробках чаще с помощью болтов, а сами коробки крепятся в корпусе турбины 2. На рис. 6, а сопловая коробка I имеет три группы сопел I, П, Ш, образованных сопловыми сегментами, со своими сопловыми каналами а, б, в. По конструкции сопловые сегменты подразделяются на литые, сборные, наборные из фрезерованных сопел и сварные. На рис. 6, б (вид А) представлен разрез соплового сегмента. Индивидуальные фрезерованные сопла 4 привариваются к кольцевой обойме 3, образуя сегмент, а обойма закрепляется в сопловой коробке I.

Мощность турбины зависит от двух параметров: расхода пара через турбину и располагаемого теплоперепада пара перед турбиной. Согласно этому, известны два способа регулирования мощности турбины: сопловое (количественное) и дроссельное (качественное).

При дроссельном регулировании, изменяя проходное сечение для пара за счет закрытия маневрового клапана 19 (см. рис. 5), изменяются параметры пара перед турбиной, т.е. располагаемый теплоперепад, что приводит к уменьшению мощности турбины.

При сопловом регулировании (см. рис. 6) пар к группам сопел I, П, Ш, поступает через клапаны а, б, в, каждый из которых открывает доступ пара к своей группе сопел. Для уменьшения расхода пара (а значит мощности турбины) некоторые клапаны закрывают, выключая, таким образом, часть сопел.

Рис. 6 Сопловая коробка ТВД

Вопросы для самопроверки

1. Как преобразуется потенциальная энергия пара во вращательное движение ротора турбины?

2. Как устроен ротор простейшей активной турбины?

3. Из чего состоит ступень турбины?

4. Каков принцип работы активных и реактивных турбин?

5. Где монтируются сопла первой ступени и сопла последующих ступеней активных турбин?

6. Где монтируются направляющие лопатки реактивных турбин?

7. Как изменяются давление и абсолютная скорость пара в ступени

8. Какие силы действуют на рабочую лопатку активной турбины?

9. В каком случае применяется барабанная конструкция ротора?

10. Как устроен корпус турбины?

11. Какой профиль имеют рабочие лопатки активных и реактивных

Конструкции утилизационных паровых котлов

Общие сведения

Потеря тепла с уходящими выпускными газами судовых дизелей составляет 25-50 % от общего теплового баланса. Поэтому естественно стремление судостроительных фирм как можно полнее утилизировать бросовое тепло для судовых нужд. Одним из способов использования тепла уходящих выпускных газов является установка утилизационных котлов для генерации пара низкого давления.

Утилизационные котлы различают по следующем признакам:

Автоматизированные котлы могут быть оснащены следующими способами регулирования паропроизводительности:

На морских судах с дизельными установками устанавливаются утилизационные котлы различных конструкций и размеров, что в основном зависит от требований судовладельцев и обусловленных размерами судна (машинного отделения), потребностью в паре судна и особенностью эксплуатации судна и его энергетической установки.

Как и обычные вспомогательные котлы, утилизационные котлы можно классифицировать на водотрубные и огнетрубные с различными конструктивными системами утилизации тепла.

На большинстве морских судов установлены и эксплуатируются водотрубные котлы с многократной принудительной циркуляцией. В состав котельной установки в этом варианте входят, кроме котлов с принудительной циркуляцией, сепаратор пара и циркуляционные насосы.

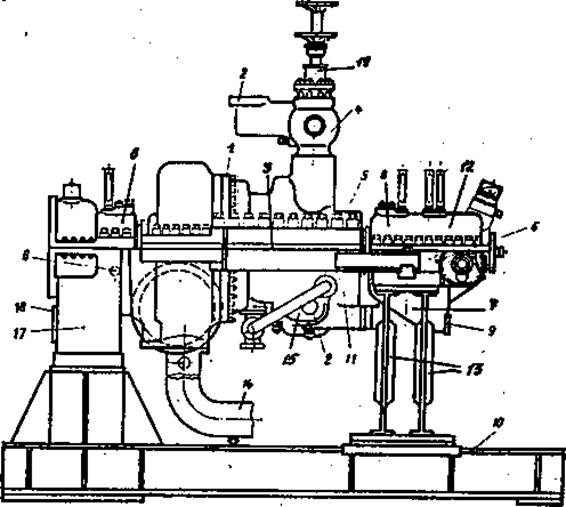

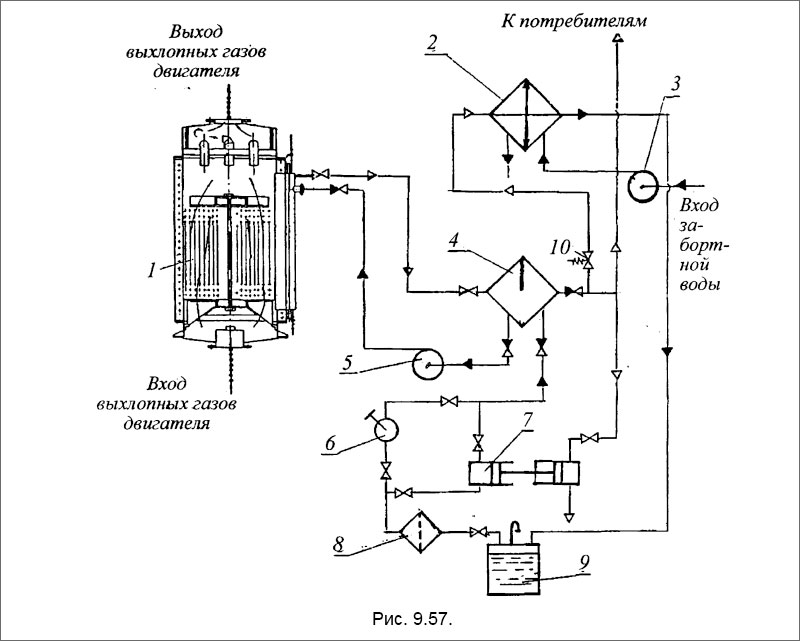

Рассмотрим принципиальную схему компоновки утилизационной установки, представленную на рис. 9.57.

Установка состоит из утилизационного водотрубного котла с принудительной циркуляцией, сепаратора пара 4, циркуляционного насоса 5, питательного насоса 7, цистерны питательной воды 9 и других устройств.

Принцип работы такой установки следующий: питательный насос 7 забирает воду из цистерны питательной воды 9 и подает ее в сепаратор 4. Отсепарированная вода смешивается с водой, подаваемой питательным насосом 7, забирается циркуляционным насосом 5 и прокачивается через утилизационный котел 1.

Отходящие от двигателя газы омывают трубный пучок котла, в котором испаряется часть воды, прокачиваемой через змеевики циркуляционным насосом 5. Из собирающего коллектора утилизационного котла пароводяная смесь по трубопроводу поступает в паровое пространство сепаратора. Отделенный в сепараторе пар через паропровод направляется к потребителям. Количество воды, подаваемой питательным насосом в сепаратор, соответствует суммарной производительности котла. В сепараторе поддерживается постоянный уровень воды с помощью автомата или вручную, путем изменения режима работы питательного насоса или изменения степени открытия переключающего клапана. За уровнем воды в сепараторе контролируют по водомерному стеклу.

Количество пара, забираемого из сепаратора, зависит от работы внешних потребителей. При превышении количества генерируемого пара над расходуемым, давление в магистрали возрастет и при достижении давления пара критической величины пружинный клапан 10 открывается, соединяя магистраль с конденсатором. Таким образом излишки пара сбрасываются в конденсатор 2 до момента снижения давления пара, после чего пружинный клапан 10 закрывается. Конденсатор, куда сбрасываются излишки пара, работает постоянно. Он прокачивается забортной водой, подаваемой специально предназначенным для этой цели циркуляционным насосом 3.

Ниже приводится краткое описание наиболее распространенных конструкций водотрубных утилизационных котлов с принудительной циркуляцией.

Котлы обычного типа (без газового регулирования)

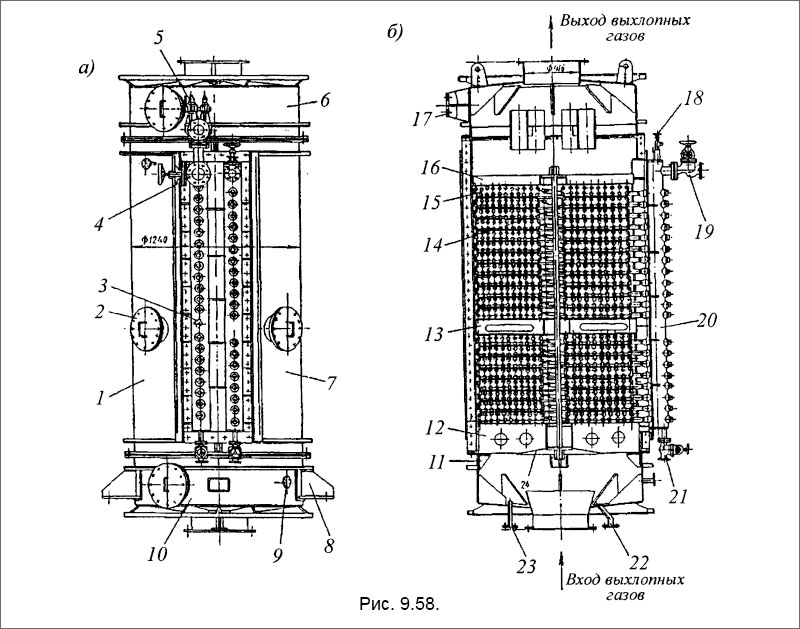

На рис. 9.58 представлен змеевиковый котел, предназначенный для работы на отработавших газах двигателя внутреннего сгорания с рабочим давлением Р=0,5 МПа.

Кожух котла цилиндрический и состоит из приемной камеры 10, левой обшивки 1, правой обшивки 7 и камеры глушения 6, соединенных болтами. Коллекторы 20 вварены в жесткую стальную раму, прикрепленную к обшивке также болтами. Для обеспечения плотности все элементы кожуха котла уплотнены прокладками, изготовленными из двухслойной асбестовой ткани или паранита.

Испарительная поверхность состоит из параллельно включенных змеевиков, концы которых вварены в раздающий и собирающий коллекторы. Коллекторы изготовлены из цельнотянутых труб и имеют одинаковые диаметры и длину. Низкое рабочее давление пара позволяет донышки коллекторов изготавливать плоскими. Змеевики 15 лежат на нижней крестовине 12, которая опирается на опоры (угольник) 11, приваренные к верхней части приемной камеры 10. Во избежание вибрации при работе двигателя, которая может привести к нарушению плотности соединения коллекторов со змеевиками, последние стянуты связями 14 с помощью крестовины 12, 16.

Для наблюдения за состоянием поверхности нагрева и для обдувки установлена проставка 13 из полосовой стали, выполненная в виде крестовины. В районе проставки с переднего фронта имеются два лючка круглой формы диаметром 200 мм каждый. Для осмотра и чистки на приемной камере 10 и камере глушения 6 имеется по одному такому же лючку, как и на обшивке.

Котел крепится к фундаменту при помощи двух горизонтальных опор 8, приваренных к приемной камере 10. Раскрепление котла осуществляется вертикально опорой 17, расположенной на камере глушения 6. Для обеспечения теплового расширения на опорах имеются овальные отверстия. Иногда на одной из горизонтальных опор делают круглые отверстия. В этом случае опора неподвижна, а тепловые расширения воспринимаются остальными опорами.

При работе двигателя главным образом в период запуска, а также на малых нагрузках, наблюдается занос топлива и масла в утилизационные котлы. Для удаления из приемной камеры несгоревшего топлива и масла в нижней ее части находится специальный патрубок подвода пара для тушения 9 в случае загорания остатков гудрона.

Обшивку котла, камеру глушения и приемную камеру для создания необходимой прочности, жесткости и долговечности изготовляют из листовой стали толщиной 4-6 мм в зависимости от диаметра и высоты котла. Донышко приемной камеры для обеспечения стока воды и гудрона сделано с небольшим уклоном. Прочность донышка достигается установкой снаружи ребер, а изнутри книц. Донышко камеры глушения такой же конструкции, как и донышко приемной камеры.

Наружные поверхности обшивки, приемной камеры и камеры глушения покрыты железным суриком, изолированы совелитовыми плитами и обшиты оцинкованным железом. Толщина изоляции зависит от температуры выхлопных газов и материала изоляции. На котле толщина изоляции принята равной 75 мм.

Для крепления совелитовых плит и обшивки из оцинкованного железа к приемной камере, обшивке и камере глушения приварены окантовочные угольники и полосы. Коллекторы и фланцевые соединения изолированы асбестовыми матрацами толщиной 50 мм с набивкой из совелитового порошка.

Утилизационный водотрубный котел с принудительной циркуляцией оборудован следующей арматурой и контрольно-измерительными приборами:

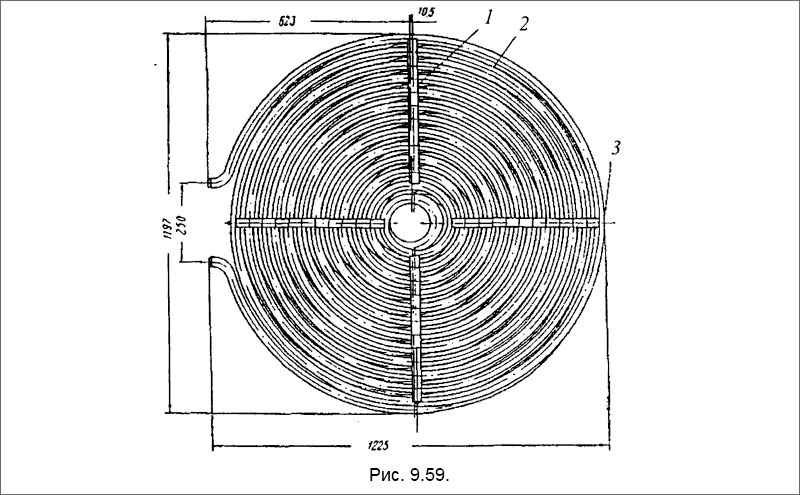

Вид змеевика утилизационного котла изображен на рис. 9.59.

Каждый змеевик состоит из двух одинаковых последовательно соединенных спиралей. Спирали соединяют в змеевики с помощью газовой сварки. Между спиралями каждого змеевика укрепляют четыре гребенки, которые обеспечивают требуемое расстояние между витками спирали. Кроме того, установка гребенок обусловлена технологическим процессом навивки спиралей на станке.

После навивки спиралей на станке приваривают гребенки, тем самым строго фиксируется шаг и радиусы витков. Для обеспечения заданных зазоров между змеевиками сверху приварены четыре промежуточные полосы. Количество гребенок и промежуточных полос принимается в зависимости от диаметра котла (при диаметре до 1200 мм количество полос принимается равным четырем, при большем диаметре количество полос доводится до шести).

Котлы с газовым регулированием

Утилизационные котлы изготавливают как с частичным, так и с полным газовым регулированием производительности котла. При частичном перепуске газов удается обеспечить регулирование производительности в пределах 50-100 %. Более глубокого регулирования достигают при значительном диаметре перепускной трубы, что ведет к увеличению диаметра котла. Расчетным путем определяют количество газов, которое будет проходить через змеевики при полностью открытой заслонке, что соответствует минимальной производительности котла. В зависимости от требуемой глубины регулирования устанавливают диаметр перепускной трубы.

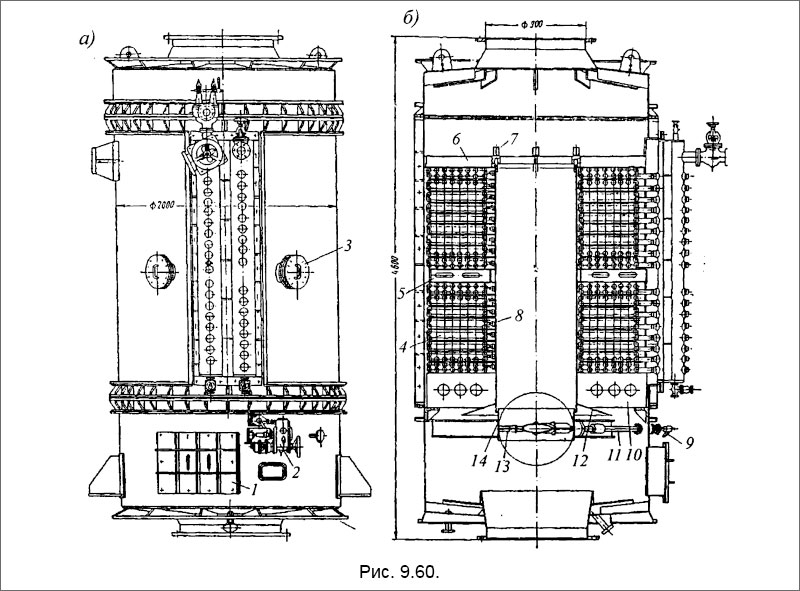

Котлы с частичным газовым регулированием. На рис. 9.60 показан утилизационный котел с частичным газовым регулированием производительности.

В отличие от котла обычного типа, в данном варианте в центре трубного пакета расположена газоперепускная труба для перепуска части газов помимо змеевиков. Производительность котла регулируется изменением количества перепускаемых газов через змеевики, которое происходит в результате изменения сопротивления перепускной трубы, достигаемого соответствующим положением заслонки. Нижняя часть перепускной трубы, которая одновременно служит опорой заслонки, приварена к обечайке приемной камеры. Для предотвращения попадания воды в выхлопной трубопровод при повреждении змеевиков предусмотрен отбойный конус, приваренный к перепускной трубе и нижней крестовине. Нижняя крестовина приварена к газоперепускной трубе и лежит на специальных опорах. Трубный пакет котла с помощью верхней крестовины стягивается четырьмя специальными шпильками, приваренными к перепускной трубе. Чтобы предохранить резьбу шпилек от ржавления и обгорания, применяют глухие гайки колпачкового типа.

Для наблюдения за состоянием наружной поверхности змеевиков и обдувки их примерно в середине пучка установлена проставка, в районе которой расположены лючки.

Заслонка укреплена на валу, на конце которого насажена серьга, соединяющая с сервоприводом регулятора газовой заслонки. Перестановка заслонки в нужное положение осуществляется сервоприводом, работающим на переменном токе. При выходе из строя автоматики заслонку переставляют вручную с помощью маховика, предусмотренного на сервоприводе.

Для доступа в приемную камеру, чистке ее, а также смены и ремонта заслонки предусмотрен прямоугольный лаз.

Максимальная производительность котла соответствует закрытому (горизонтальному) положению заслонки.

Номенклатура арматуры и ее расположение, а также тип и материалы изоляции приняты аналогично котлу без газового регулирования.

Котлы с полным газовым регулированием

В утилизационных котлах с полным газовым регулированием производительности котла изменяется от нуля до 100 %.

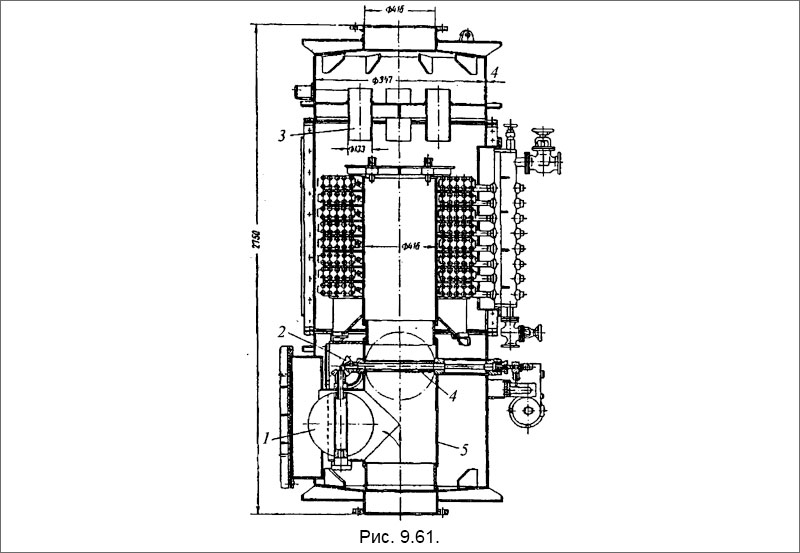

На рис. 9.61 представлен разрез конструкция котла с полным газовым регулированием. Полное газовое регулирование осуществляется двумя разгруженными заслонками.

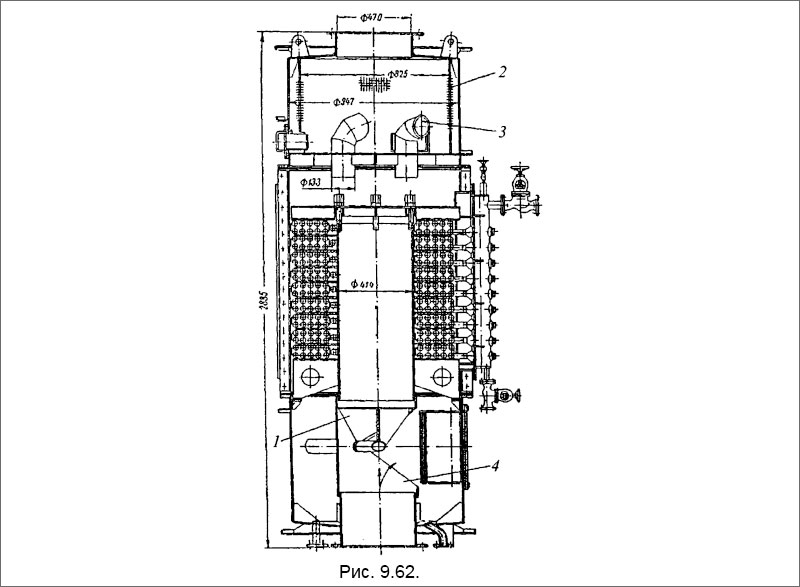

На рис. 9.62 изображен разрез конструкции змеевикового утилизационного котла также с полным газовым регулированием, но с консольной заслонкой.

Представленные выше котлы отличаются от котла с частичным газовым регулированием только конструкцией приемной камеры. Кроме того, в котле с консольной заслонкой камера глушения является одновременно и искроуловителем. При наличии консольной заслонки уменьшается высота приемной камеры, а следовательно, и высота всего котла. Однако в котлах, работающих с двигателями большой мощности и имеющих значительный диаметр подводящего газопровода, применение неразгруженных заслонок консольного типа связано с рядом затруднений. Вследствие сложной формы заслонки происходят повышенные протечки газов через зазоры между заслонкой и отверстием в перепускной трубе.

Рассмотрим устройство приемных камер и их отличие, состоящих из блокированных заслонок и заслонок консольного типа.

Перепускной патрубок, в который вмонтирована горизонтальная заслонка, в верхней части жестко связан пятью балками с обшивкой приемной камеры. В нижней части перепускной патрубок свободно надет на патрубок приемной камеры и при значительной разности температур обшивки и патрубка последний имеет возможность свободно перемещаться.

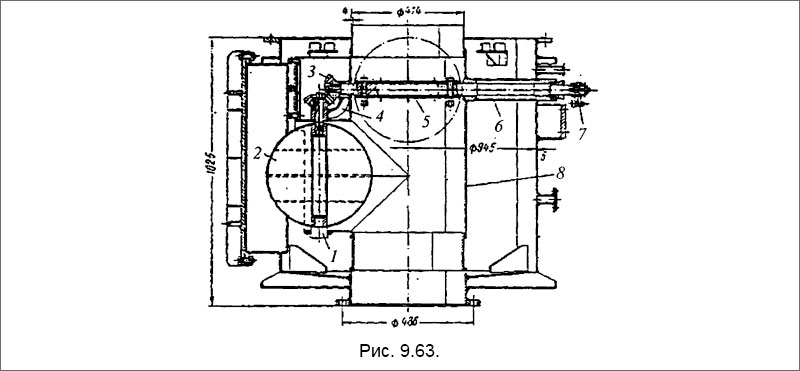

Сепараторы пара котлов с принудительной циркуляцией

Для обеспечения нормальной работы утилизационного котла с принудительной циркуляцией в составе котельной установки необходим специальный паровой сепаратор для отделения пара от пароводяной смеси, поступающей из котла. Конструктивно паровые сепараторы в основном одинаковы.

Сепаратор пара представляет цилиндрический сосуд, водяной объем которого воспринимает возможные колебания уровня воды, возникающие при работе котельной установки. Наибольшее изменение уровня воды наблюдается при подготовке котла и вводе в действие, когда в результате вскипания большая часть воды (от 70 до 85 %) вытесняется из трубной системы котла в сепаратор. Наличие значительного водяного объема сепаратора увеличивает его вес и габариты, но зато улучшает маневровые качества установки и позволяет включать и выключать котлы независимо от положения уровня воды, показываемого водоуказателем. Часть объема сепаратора, в пределах которого изменяется уровень воды при вытеснении ее из трубной системы котла, называется дыхательным объемом сепаратора. По¬лучение пара с допустимой влажностью обеспечивается соответствующими высотой и объемом парового пространства сепаратора.

Для удобства расположения на судне сепараторы изготовляют двух типов: вертикальные и горизонтальные.

Основными показателями, характеризующими сепаратор следующие: