для чего нужна крышка подшипника

Крышка подшипника

Что такое крышка подшипника?

Крышка подшипника ➤ может быть описана как несколько вещей, но наиболее распространенной ссылкой является часть блока двигателя, которая содержит главные подшипники коленчатого вала. В блоке двигателя часть двигателя, через которую проходит коленчатый вал, разделена. Как только главные крышки сняты, коленчатый вал можно установить в блоке на верхней части половины основных подшипников. Другая половина главных подшипников находится в крышке подшипника и размещена по порядку на коленчатом валу и соответствующей другой половине основного седла. Затем болты затягиваются в соответствии со спецификацией, удерживая коленчатый вал на месте.

Крышка подшипника ➤ Возможно, на него возложена основная задача двигателя, крышка должна быть правильно обработана, чтобы обеспечить необходимое количество масла для поддержки коленчатого вала и штока поршня. Коленчатый вал фактически не движется на подшипнике; в действительности коленчатый вал движется на слое масла между подшипником и коленчатым валом. Этот же принцип практикуется между подшипником штока и коленчатым валом. Надлежащая обработка и зазоры между подшипником и коленчатым валом достигается путем установки крышки подшипника. Слишком слабая или слишком плотная крышка может привести к преждевременному выходу двигателя из строя.

Крышка подшипника ➤ В то время как поршневые штоки устанавливаются и обрабатываются индивидуально, крышки коренных подшипников обрабатываются как единое целое в процессе, известном как хонингование линии. При хонинговании на линии каждая крышка подшипника шлифуется с малым размером, а затем затягивается на блок двигателя. Затем блок помещается в машину, и длинный колпак проходит через все колпачки, оттачивая их до соответствующих характеристик. Это гарантирует, что каждая крышка идеально подходит для коленчатого вала.

Назначение детали «Крышка подшипника»

Анализ чертежа детали и её служебного назначения. Определение типа производства и его основные особенности. Выбор метода получения и проектирования заготовки. Выбор методов обработки поверхностей. Проектирование маршрутно-технологического процесса.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 18.10.2017 |

| Размер файла | 862,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Анализ чертежа детали и её служебного назначения

2. Определение типа производства и его основные особенности

3. Анализ технологичности детали

4. Выбор метода получения и проектирования заготовки

5. Выбор методов обработки поверхностей

6. Проектирование маршрутно-технологического процесса

1. Анализ чертежа детали и её служебного назначения

Рис. 1 Деталь крышка

Требования, предъявляемые к поверхности

Обеспечение герметичности в соединении

шероховатость Ra 2,5; допуск параллельности 0,03 мм. относ. поверх. 4

Степень точности H14, шероховатость Ra 10

Место под установку крышки на вал

шероховатость Ra 2,5

Для присоединения к остальным деталям изделия

Шероховатость Ra 2,5;

допуск биения 0,08 мм. относ. поверх. 5

Цилиндр. поверх. с канавками

Место под другие элементы изделия

шероховатость Ra 3,2

Торцевая поверхность с 6 позами

Обеспечить размер 22H12 (+0.21) и допуск параллельности 0,03 мм. относ. поверх. 4,

шероховатость Ra 10

Место для маркировки

Отверстие под крепёжный элемент для присоединения и ориентирования крышки относительно корпуса

Зависимый позиционный диаметральный допуск 0,4 мм.

шероховатость Ra 10

Позиционный зависимый допуск Ш 0,4 мм.

По техническим требованиям необходимая точность отливки 11-11 ГОСТ 26645-85, и внутренние поверхности необходимо покрыть эмаль НЦ 5123 красно-коричневая ГОСТ 7462-73 VII, У1

Таблица 1. Механические свойства материалов

Предел прочности ув

Твёрдость по Брюнелю

Таблица 2. Химический состав материалов

Массовая доля элементов, %

Габаритные размеры детали: Ш200 мм, длина 30 мм. Деталь относится к малогаборитным.

2. Определение типа производства и его основные особенности

Определяем тип производства в зависимости от габаритов, массы (веса) и размера годовой программы выпуска изделий

Крышка подшипника

Описание конструкции и служебного назначения детали, принципы проведения технологического контроля. Анализ типа производства и выбор заготовки, разработка маршрута обработки. Разбивка операций на технологические переходы. Выбор необходимого инструмента.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 13.04.2016 |

| Размер файла | 216,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

В настоящее время развитие машиностроительной техники связано с появлением и широким использованием все более сложных проектирующих процедур (алгоритмов), требующих соответствующего усложнения организации функционирования технических средств. Для российских предприятий, разрабатывающих сложные технические изделия, нет другого пути сохранения, как применение новейших технологий, оборудования и методов, которые используют мировые промышленные лидеры. В быстро меняющемся индустриальном мире техническое и технологическое перевооружение предприятий становится важнейшим процессом.

Отечественная система АDЕМ воплощает в себе самые современные технологии проектирования и подготовки производства. Учитывающая требования отечественного и зарубежного рынков, эта система представляет собой совокупность универсальных инженерных и математических методов для решения широко спектра задач современного машиностроения.

1. Общий раздел

1.1 Описание конструкции и служебного назначения детали

деталь заготовка технологический

Также имеется уплотнения канавка подшипниковых узлов, которая служит для защиты подшипника от пыли, грязи, металлической стружки, опилок, влаги и прочих посторонних включений, а также от утечки из него смазки. В случае применения пластичного смазочного материала уплотнение защищает подшипниковый узел от попадания в него масла из корпуса.

Отсюда можно сказать, что крышка выполняет роль опоры при вращении других деталей в сборочном узле.

Рис. 1. Твердотельная модель детали «Крышка»

Таблица 1. Химический состав в% стали 45

В качестве материала для изготовления детали используется сталь марки 45. Химический состав стали 45 по ГОСТ 1051-73 приведен в таблице 1, а механические свойства в таблице 2.

Таблица 2. Механические свойства стали 45

Состояние поставки, режим термообработки

Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации

Сталь калиброванная 5-й категории после нагартовки

Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига

Листы нормализованный и горячекатаные

Полосы нормализованные или горячекатаные

1.2 Технологический контроль чертежа детали

Размеры на чертеже указаны все, но не на всех указаны предельные отклонения, поэтому на эти размеры примем согласно «таблице допусков в зависимости от квалитета (класса) точности» по ОСТ 1 00022-80 [14] 14 квалитет.

Все операции по обработке детали могут выполняться как на универсальном оборудовании, так и на оборудовании с числовым программным управлением.

1.3 Анализ технологичности детали

С учётом требований к поверхностям детали (точности, шероховатости), а также их тех. назначения окончательное формирование поверхностей детали на заготовительной операции невозможно.

Обеспечение нужной шероховатости возможно стандартными режимами обработки и унифицированным инструментом.

Показатели технологичности конструкции детали в целом:

— материал не является дефицитным, стоимость приемлема

— конфигурация детали простая

— конструкционные элементы детали универсальны

— размеры и качество поверхности детали имеют оптимальные требования по точности и шероховатости

— конструкция детали обеспечивает возможность использования типовых ТП ее изготовления

— возможность обработки нескольких поверхностей с одного установа имеется

— конструкция обеспечивает достаточную жесткость детали (при использовании соответствующего приспособления)

— технические требования не предусматривают особых методов и средств контроля.

Вывод: деталь технологична и позволяет применить обработку точением с минимальным количеством переустановок и сверление отверстий на универсальном оборудовании и на оборудовании с числовым программным управлением.

2. Технологический раздел

2.1 Анализ типа производства

Сведения перед разработкой технологического процесса отсутствуют. В этих условиях поступаю следующим образом. По табл. 1 устанавливаю предварительно тип производства в зависимости от заданного веса и количества деталей, подлежащих изготовлении в течение года.

Количество обрабатываемых деталей (изделий)

одного наименования и типоразмера в год

Таким образом, определив предварительный тип производства, разрабатываю для него технологический процесс с нормированием операций.

Мелкосерийное и близкое к нему единичное производства характеризуются изготовлением деталей большой номенклатуры на рабочих местах, не имеющих определенной специализации. Это производство должно быть достаточно гибким, участки оснащаются универсальным оборудованием и оснасткой, обеспечивающей изготовление деталей широкой номенклатуры. Специфика организации единичного типа производства приводит к нерациональному использованию материалов в технологических процессах. Изготовление специальных приспособлений и оснастки для получения заготовок с малыми припусками на механическую обработку в условиях единичного производства неэкономично, поэтому в механические цехи заготовки поступают со значительными припусками на механическую обработку, что, естественно, приводит к увеличению отходов производства и снижению коэффициента использования материалов.

2.2 Выбор заготовки

Массы заготовки и детали высчитаны при помощи программы «ADEM 8.2».

2.3 Разработка маршрута обработки детали

Исходными данными для проектирования технологического маршрута обработки детали являются: рабочий чертеж детали и производственная программа.

При этом предлагается придерживаться следующих рекомендаций:

1) В зависимости от шероховатости, точности и специальных требований чертежа детали назначают окончательные методы обработки.

2) Назначают методы предшествующей обработки поверхностей, т.е. определяются этапы: черновой, чистовой и отделочный.

3) При наличии операций термической обработки и гальванопокрытий определяют их место в технологическом процессе изготовления детали.

4) Устанавливают поверхности детали, подлежащие обработке на каждой операции, т.е. формируется примерное их содержание.

Перечислим последовательность технологических операций получения детали:

010 Токарно-винторезная с ЧПУ

015 Токарно-винторезная с ЧПУ

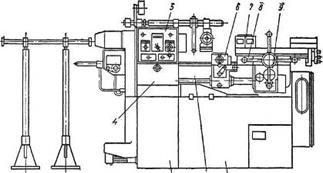

2.4 Выбор оборудования

Выбор модели станка, прежде всего, определяется его возможностью обеспечить точность размеров и форм, а также качество поверхности изготовляемой детали. Если эти требования можно обеспечить обработкой на различных станках, определенную модель выбирают из следующих соображений:

· Соответствие основных размеров станка габаритам обрабатываемых деталей, устанавливаемых по принятой схеме обработки;

· Соответствие станка по производительности заданному масштабу производства;

· Возможность работы на оптимальных режимах резания;

· Соответствие станка по мощности;

· Возможность механизации и автоматизации выполняемой обработки;

· Наименьшая себестоимость обработки;

· Реальная возможность приобретения станка;

· Необходимость использования имеющихся станков.

Наибольший диаметр изделия, устанавливаемого над станиной

Наибольший диаметр изделия, обрабатываемой над станиной

Наибольший диаметр обрабатываемого изделия над суппортом

Наибольшая длина устанавливаемого изделия в центрах

Диаметр цилиндрического отверстия в шпинделе

Наибольший ход суппорта поперечный

Наибольший ход суппорта продольный

Максимальная рекомендуемая скорость рабочей продольной подачи

Максимальная рекомендуемая скорость рабочей поперечной подачи

Количество управляемых координат

Количество одновременно управляемых координат

Точность позиционирования (П)

Диапазон частот вращения шпинделя

Максимальная скорость быстрых продольных перемещений

Максимальная скорость быстрых поперечных перемещений

Количество позиций инструментальной головки

Мощность привода главного движения

Суммарная потребляемая мощность

Габаритные размеры станка

Размеры конуса шпинделя по СТ СЭВ 147-75

Расстояние оси шпинделя до направляющих колонны, мм

Наибольший ход шпинделя, мм

Расстояние от торца шпинделя, мм:

Наибольшие (установочное) перемещение сверлильной головки, мм

Перемещение шпинделя за один оборот штурвала, мм

Рабочая поверхность стола, мм

Наибольший ход стола, мм

Количество скоростей шпинделя

Пределы подач, мм/об

Мощность электродвигателя главного движения, кВт

Габарит станка: длина, ширина, высота, мм

Масса 2Н125 станка, кг

2.5 Разбивка операций на технологические переходы

Наименование и содержание операции

Отрезать заготовку в размер 38-1 мм

Токарно-винторезная (с ЧПУ)

— подрезать торец 1 в размер 36-1 мм

— снять фаски 1,5х45 0

— сверлить отверстие 4 Ш32 +0,62 мм на проход

— расточить отверстие 4 Ш36 +0,62 мм проходным резцом с твердосплавной пластиной

Токарно-винторезная (с ЧПУ)

— подрезать торец 6 в размер 34-0,62 мм

— расточить отверстие 8 Ш62 +0,74 мм на длину62 +0,52 мм

— расточить отверстие 9 Ш67 +0,74 мм на длину 22 +0,13 мм

— расточить отверстие 9 Ш70 +0,3 мм на длину 22 +0,13 мм

— расточить отверстие 9 окончательно Ш72 +0,03 мм на длину 22 +0,13 мм

— расточить отверстие 10 Ш73 +0,3 мм на длину 4,4 +0,3 мм

— расточить отверстие 10 окончательно Ш74,4 +0,12 мм на длину 4,4 +0,3 мм

— закрепить деталь во внутреннем патроне

— фрезеровать деталь согласно эскиза

— установить, закрепить деталь в кондукторе

— Установить и закрепить деталь

— Зачистить заусенцы, притупить острые кромки по контуру и в отверстиях

2.6 Выбор режущего, вспомогательного и измерительного инструмента

Выбор формы пластины производится по главному углу в плане с учетом возможности обработки труднодоступных мест.

Для обеспечения прочности режущей вершины, следует выбирать пластину с максимально возможным углом при вершине.

Пила 2257-0161 ГОСТ 4047-82

Тиски 7200-0214 ГОСТ 16518-96

Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89

010 Токарно-винторезная (с ЧПУ)

Резец 2100-1561 ГОСТ 26611-85 Т5К10

Резец 2100-1513 ГОСТ 26611-85 Т15К6

Резец 2100-1959 ГОСТ 26611-85

Резец MGEHR 2525-5-T15 Пластинка MGGN 500-02-M NC320

Сверло центровочное 2317-0008 5 ГОСТ 14952-75 Т5К10

Сверло 2301-0117 33 ГОСТ 10903-77 Т5К10

Резец 2101-0559 ГОСТ 18870-73 Р18

Патрон 7100-0059 ГОСТ 2675-80

Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89

Штангенглубиномер ШГЦ-160-0,01 ГОСТ 162-90

015 Токарно-винторезная (с ЧПУ)

Резец 2100-1566 ГОСТ 26611-85 Т15К6

Резец 2141-0103 Т15К6

Резец 2141-0025 Т15К6

Патрон 7100-0067 ГОСТ 2675-80

Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89

Штангенглубиномер ШГЦ-160-0,01 ГОСТ 162-90

Фреза 2214-0272 110 ГОСТ 26595-85 Т15К6

Патрон 7100-0059 ГОСТ 2675-80

Фреза 2214-0272 110 ГОСТ 26595-85 Т15К6

Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89

Сверло 2300-2382 6,2 ГОСТ 12122-77 Т5К10

Цековка 2350-0669 ГОСТ 26258-87

Штангенглубиномер ШГЦ-160-0,01 ГОСТ 162-90

Калибр-пробка 8133-0924 11 ГОСТ 14810-69

Калибр-пробка 8133-0914 6,3 ГОСТ 14810-69

Надфиль 2828-0041 ГОСТ 1513-77

Штангенглубиномер ШГЦ-160-0,01 ГОСТ 162-90

Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89

Угломер типа 1-5 ГОСТ 5378-88

Калибр-пробка 8133-0924 11 ГОСТ 14810-69

Калибр-пробка 8133-0914 6,3 ГОСТ 14810-69

Заключение

В результате выполнения данной работы была достигнута поставленная цель, т.е. разработан технологический процесс изготовления детали «Шкив» и были решены задачи:

1. Разработан маршрутный технологический процесс изготовления детали путем выбора технологических операций, технологических переходов, оснащения, произведен расчет режимов резания, рассчитана норма основного времени. Были подобраны все станки для каждой технологической операции с ЧПУ для более производительной и автоматизированной работы по изготовлению детали.

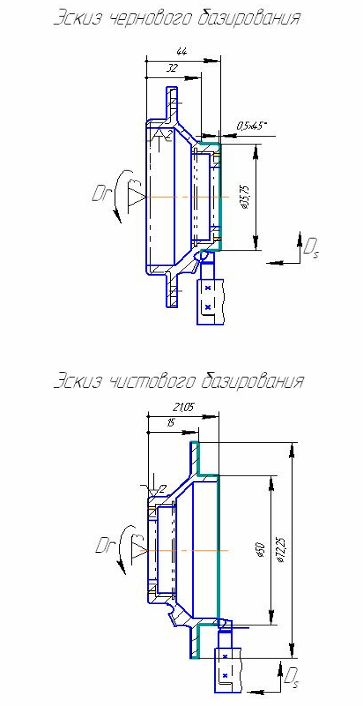

2. Разработаны операционные эскизы технологического процесса в ADEM САD. Эта задача была решена путем поэтапного рассмотрения процесса обработки от заготовки до готовой детали. На эскизах имеются необходимые размеры для обработки на каждой операции, символы базирования, закрепления.

Cписок использованной литературы

Размещено на Allbest.ru

Подобные документы

Описание конструкции и служебного назначения гильзы клапана. Выбор вида и метода получения заготовки. Разработка маршрута механической обработки детали. Разбивка операций на технологические переходы и рабочие ходы. Расчет режимов резания и норм времени.

курсовая работа [453,5 K], добавлен 23.03.2015

Описание конструкции и служебного назначения детали «Стакан подшипника главной муфты». Выбор типа производства. Обоснование способа получения заготовки. Маршрутный план обработки детали с выбором оборудования. Конструирование режущего инструмента.

дипломная работа [1,0 M], добавлен 14.07.2016

Определение типа производства. Анализ технологичности конструкции детали. Выбор вида и метода получения заготовки. Материал детали и его технологические свойства. Разработка технологического процесса обработки детали «Крышка». Расчет режимов резания.

курсовая работа [705,4 K], добавлен 03.05.2017

Анализ служебного назначения детали. Классификация поверхностей, технологичность конструкции детали. Выбор типа производства и формы организации, метода получения заготовки и ее проектирование, технологических баз и методов обработки поверхностей детали.

курсовая работа [133,3 K], добавлен 12.07.2009

Описание служебного назначения детали и ее технологических требований. Выбор типа производства. Выбор способа получения заготовки. Проектирование маршрута изготовления детали. Расчет и определение промежуточных припусков на обработку поверхности.

курсовая работа [150,2 K], добавлен 09.06.2005

Анализ служебного назначения и технологичности детали. Выбор способа получения заготовки. Обоснование схем базирования и установки. Разработка технологического маршрута обработки детали типа «вал». Расчет режимов резания и норм времени по операциям.

курсовая работа [288,6 K], добавлен 15.07.2012

Конструкция детали, анализ её технических требований и служебного назначения. Характеристика заданного типа производства. Выбор вида и метода получения заготовки. Расчет и кодирование программ для станков. Описание контрольно-измерительного инструмента.

дипломная работа [886,1 K], добавлен 04.08.2014