для чего нужны лабиринтовые уплотнения на турбинах

Уплотнения турбины

Если принять во внимание большой диаметр вала турбины (до 500 мм) и большое число оборотов, то становится ясным, что уплотнение должно быть устроено так, что герметичность достигается или без трения вообще, или с минимальным трением. Эта задача была решена тремя различными способами, а именно применением:

Лабиринтовые уплотнения. Допустим, что вал пропущен сквозь втулку так, что соприкосновения между ними нет но зазор очень мал. Трения в этом случае не будет, но некоторая утечка пара останется. Утечка эта будет тем меньше чем меньше зазор и, отчасти, чем длиннее втулка.

Допустим теперь, что втулка с внутренней стороны и вал с наружной снабжены кольцевыми гребенчатыми выступами (гребнями) (рис. 17), имеющими такую высоту и расположение, что выступы втулки почти касаются вала, а выступы вала почти касаются втулки.

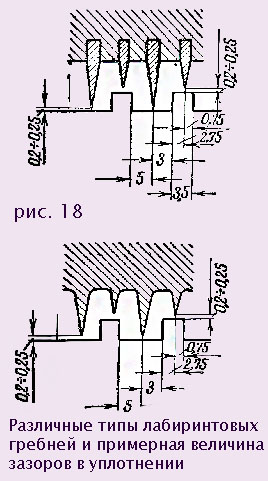

Гребни могут иметь различные профили (рис. 18), но выбирают их так, чтобы пар, двигаясь из области высокого давления в область меньшего давления, проходил поочередно через узкие щели и через камеры большого размера, двигаясь зигзагообразно. При этом происходит следующее явление: при проходе сквозь первую щель пар теряет часть давления и приобретает некоторую скорость (щель играет роль сопла); попадая в широкую камеру за щелью он теряет приобретенную скорость и подходит к следующей щели с малой скоростью; в камере кинетическая энергия струи превращается в тепловую. То же самое происходит и в следующих щелях лабиринта, и в конечном результате давление пара постепенно падает до наружного давления. Расход пара через лабиринтовое уплотнение определяется тем перепадом давлений, который приходится на одну щель, а он составляет небольшую долю общего перепада давлений; это и обеспечивает небольшую утечку. С увеличением числа гребней лабиринта уменьшается утечка пара, так как перепад давлений, приходящийся на каждую щель, уменьшается, а следовательно, уменьшается и скорость протекания пара.

Лабиринтовое уплотнение работает без трения так как вращающиеся и неподвижные части не касаются друг друга; при случайном соприкосновении с валом гребешки лабиринтовых выступов должны быстро срабатываться или отгибаться, не вызывая нагревания вала.

В последнее время начали получать распространение лабиринтовые уплотнения, гребни 1 которых, изготовлены из листовой нержавеющей стали, завальцованы в выточки вала турбины при помощи колец из константовой проволоки 2 (рис. 19).

В местах прохода вала сквозь диафрагмы применяются лабиринтовые уплотнения, уменьшающие протекание пара из одной ступени в другую помимо сопел. Такое уплотнение простейшего типа показано на (рис. 20). Как видно из этого рисунка в теле диафрагмы 1 сделана выточка, в которую заведены сегменты уплотнительного кольца 2 с вставленными в них латунными гребнями 3 ; гребни подкреплены тонкими стальными кольцеобразными пластинами 4. Сегменты уплотнительного кольца отжимаются к центру пластинчатыми пружинами 5, что обеспечивает эластичность уплотнения турбины в случае задевания за вал.

Лабиринт, показанный на (рис. 20), называется прямоточным; в нем щели расположены на прямой линии, а не зигзагообразно как на (рис. 18 и 19). Прямоточный лабиринт прост, он не имеет выступов на валу, но при прочих равных условиях утечка в нем больше, чем в лабиринте непрямоточном,двухстороннем; прямоточные лабиринты применяют лишь для диафрагменных уплотнений. Уплотнения диафрагмы редко имеют больше 10 гребней.

Лабиринтовые уплотнения вала в местах его выхода из корпуса(так называемые концевые уплотнения) всегда выполняются двусторонними, то есть имеющими выступы как на уплотнительной коробке так и на валу или втулке, надетой на вал. Конструкция такого уплотнения показана на (рис. 21).

Лабиринтовыми уплотнениями всегда снабжают также разгрузочные поршни (думмисы) реактивных турбин.

Лабиринт может служить уплотнением стороны высокого давления, на запереть доступ воздуха снаружи в часть низкого давления турбины он не может. Поэтому лабиринт, расположенный со стороны выпуска, уплотняют, пуская в него под небольшим давлением (примерно 1,2 ата) пар по трубе 1 (рис. 21); часть пара засасывается в конденсатор, другая часть выходит из лабиринта в атмосферу по вестовой трубе 2. Благодаря наличию повышенного давления в части лабиринта между трубами 1 и 2 воздух проникнуть в конденсатор уже не сможет.

Утечку пара в атмосферу можно держать незначительной, регулируя вентилем давление подводимого к лабиринту пара; проникновение в конденсатор пара является злом, меньшим, чем проникновение воздуха, так как пар конденсируется, не ухудшая вакуума, воздух же, попадая в конденсатор, затрудняет передачу теплоты пара охлаждающей воде, повышает абсолютное давление в конденсаторе и должен непрерывно отсасываться эжектором.

Подача пара к лабиринту нужна и для стороны высокого давления в моменты, когда давление в первой ступени ниже атмосферного, что бывает при пуске, холостом ходе и малой нагрузке турбины.

Регулирование давления подводимого к лабиринтам уплотнящего пара производится обычно от руки с таким расчетом, чтобы в атмосферу всегда выходила небольшая струйка пара из отводящей (вестовой) трубы.

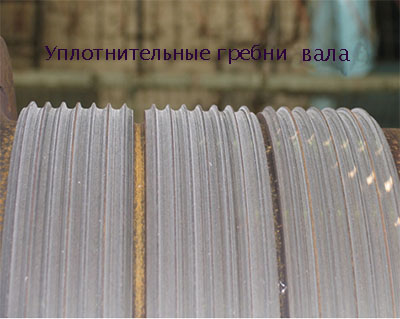

Лабиринтовая коробка (корпус лабиринтового уплотнения) обычно выполняется разъемной в горизонтальной плоскости со вставными гребешками; материалом для гребешков лабиринта при умеренных температурах пара служит латунь и бронза. На вал турбины часто напрессовывается втулка в проточенными кольцевыми выступами.

Зазоры в щелях лабиринта не должны превосходить 0,2-0,5 мм при холодной турбине, иначе утечка пара может быть уже значительной; точная величина радиальных зазоров должна быть указанна заводом-изготовителем турбины.

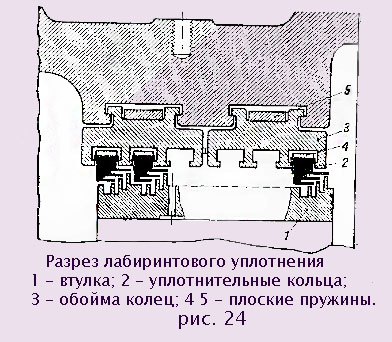

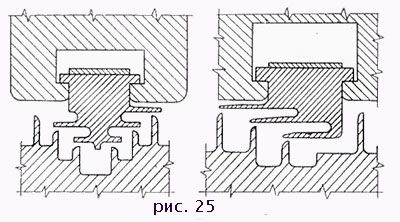

Задевание гребешков лабиринта за вал может привести к повреждению ротора, так как в следствии местного нагревания, возникающего от трения, начинаются расширения материала соприкасающихся деталей и дальнейшее усиление трения. Такое задевание обычно приводит к вибрациям турбины во время работы; нередки случаи, когда оно служило причиной искривления вала, вызванного неравномерными деформациями его материала от нагревания. Поэтому при конструировании уплотнений для современных мощных турбин стараются создать возможно более эластичную систему, способную несмотря на малые зазоры, без труда выдержать неизбежные в эксплуатации осевые и радиальные перемещения вала относительно корпуса. Пример такой конструкции (рис. 24 25).

На вал турбины насажена втулка 1 (рис. 24) с выступами различной высоты. Уплотнительные кольца 2 состоят каждое из шести сегментов с гребешками так называемого елочного типа. Эти сегменты вставлены в пазы обойм и отжимаются к центру пластинчатыми пружинами 4. Упругость этих пружин такова, что свободно допускает отжимания сегментов внутрь рукой. Обоймы 3 в свою очередь вставлены в выточки корпуса и прижаты пружинами 5, которые удерживают обоймы в правильном положении, но дают им возможность свободного расширения при нагревании и облегчают вынимание обойм из корпуса. Радиальные зазоры между подвижными и неподвижными гребешками составляют обычно 0,2-0,35 мм. При возникновении трения происходит увеличение зазоров в следствии расширения сегментов колец 2 от нагревания и перемещения их в радиальном направлении. Сегменты колец 2 удерживаются от проворачивания стопорной пластинкой.

Графитно-угольные уплотнения можно встретить на импортных турбинах небольшой мощности и на вспомогательных турбомеханизмах. Уплотнения этой конструкции состоят из ряда надетых на вал колец, сделанных из графитно-угольного состава; каждое кольцо разрезано на три-четыре части и стянуто пружиной.

Комбинированные лабиринтово-угольные уплотнения. В конструкция турбин зарубежных фирм получили некоторое распространение концевые уплотнения и уплотнения диафрагм, в которых лабаринтовые гребни втулок, насаженных на вал, работают против угольных вкладышей, установленных в корпусе турбины. Первоначальная установка уплотнения производится без зазоров между гребнями и угольными вкладышами; в процессе работы гребни протачивают во вкладышах небольшие канавки, в которых и происходит дросселирование пара.

Достоинством этих уплотнений турбины является их меньшая длина по сравнению с обычными лабиринтовыми уплотнениями и первоначально меньшая утечка пара которая,однако будет возрастать по мере изнашивания угольных вкладышей

В части высокого давления турбины иногда применяют последовательно расположенные обычные лабиринтовые уплотнения и угольное уплотнения.

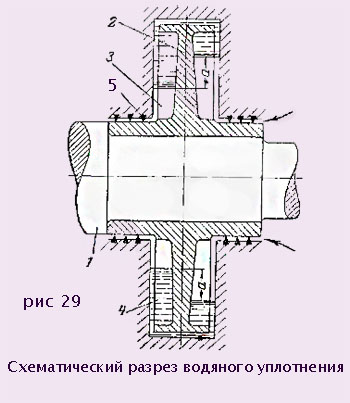

Водяное (гидравлическое) уплотнение дает возможность получить полную непроницаемость при небольшой длине устройства, но требует некоторой затраты мощности турбины и внимание в эксплуатации.

Водяное уплотнение состоит из небольшого лопастного колеса 2, закрепленного на валу 1 и вращающегося в кольцевой выточке 3, выполненной в стенке корпуса турбины (рис. 29); вода, подводимая к колесу, центробежной силой отбрасывается к окружности его и образует кольцо 4, запирающее доступ атмосферного воздуха внутрь турбины или выход пара из нее. Центробежная сила, отбрасывая при вращении колеса воду, стремиться создать одинаковых столб воды по обе стороны колеса, но так как давление с обеих сторон уплотнения различное, то возникает разность уровней а, которая и уравновешивает существующую разность давлений.

На (рис. 30) изображен разрез верхней части водяного уплотнения турбины ЛМЗ.

К лопастному колесу 1, состоящему из двух частей и притянутому винтами к гребню втулки 2, через отверстие 3 подводят воду (обычно конденсат) из бачка, расположенного на 4-6 м выше оси турбины. Лопастное колесо при своем вращении отбрасывает воду и образует водяной затвор. Ввиду того, что действие водяного уплотнения возможно только при вращении вала турбины, к нему приходится во время ее пуска подводить пар через сверление 4. При этом утечка пара ограничивается гребешками 5 лабиринта обычного типа. По достижению ротором половины нормального числа оборотов уплотнение переключается на питание водой.

Благодаря теплоте, развивающейся от трения,некоторое количество воды постоянно испаряется, так как давление со стороны колеса, обращенной к турбине, ниже атмосферного и, следовательно, температура кипения воды невысока. Пар отсасывается в конденсатор, а убыль воды пополняется из бака.

В части высокого давления применять одно водяное уплотнение нельзя, так как вода будет быстро испаряться и, кроме того, при большом перепаде давлений потребовалось бы лопастное колесо очень большого диаметра, требующее большого расхода энергии на вращение. Поэтому при высоком давлении водяное уплотнение комбинируют с лабиринтовым, помещая лабиринт между лопастным колесом и паровым пространством турбины.

Радиальные зазоры между лопастным колесом и кожухом уплотнения должны составлять 3,5 мм, осевые зазоры 3-4 мм.

Большим преимуществом водяных уплотнений является отсутствие утечки пара в машинный зал; кроме того, отпадает необходимость регулировать давление уплотняющего пара в соответствии с нагрузкой турбины, как это приходится делать при чисто лабиринтновом уплотнении.

Будучи применено в части высокого давления, гидравлическое уплотнение препятствует передаче тепла от корпуса турбины к подшипникам, то есть выполняет полезную роль теплового экрана.

Лабиринтные уплотнения

Практическое использование процесса дросселирования

Дросселирование всегда уменьшает работоспособность рабочего тела, поэтому в большинстве случаев является вредным процессом. Однако зачастую оно является необходимым и достаточно широко применяется в технике. Так, в частности, на эффекте дросселирования основана работа многих измерительных приборов (мерные шайбы, трубки и др.), явление дросселирования используется при регулировании тепловых машин (турбин, ДВС и др.), в гидравлических и пневматических системах автомобилей, строительных и дорожных машин, механизмов подъемно-транспортных машин.

В карбюраторах двигателей внутреннего сгорания в качестве одного из основных регулирующих элементов применяется дроссельная заслонка, являющаяся, по существу, дроссельным клапаном.

В холодильной технике дросселирование используется для получения низких температур. Иногда дросселированием получают перегретый пар.

Для уменьшения утечек между ступенями лопаточных компрессоров и турбин, а также из пространства за последней ступенью компрессоров применяют лабиринтные уплотнения, в которых также используется явление дросселирования. Рассмотрим схематическое устройство уплотнения, представленное на рис.7.2. Лабиринтные уплотнения являются бесконтактными и допускают некоторую утечку газов через них. В то же время они обеспечивают работу при относительных скоростях деталей турбокомпрессоров двигателей внутреннего сгорания и газотурбинных установок до 300 м/с, что невозможно для контактных уплотнительных устройств.

В лабиринтном уплотнении на пути перетекающего газа создается большое гидравлическое сопротивление. С увеличением числа гребешков и с уменьшением зазора между гребешком и неподвижной деталью гидравлическое сопротивление возрастает и количество перетекающего газа уменьшается. Для уменьшения утечки между ступенями применяют лабиринтное уплотнение с 3-5 гребешками. За последней ступенью компрессора их число доходит до 10-12. Расположение гребешков под углом с наклоном навстречу потоку, как это показано на рис.7.2б, способствует улучшению уплотнения. В уплотнениях с изменяющимся направлением потока газа (рис.7.2.в) эффективность еще выше.

Лабиринтное уплотнение работает на принципе дросселирования. Его работа возможна только при перетекании газа. Если радиальный зазор в лабиринтном уплотнении остается таким же, как и в гладком кольцевом канале, то расход через «лабиринт» уменьшается. Причиной этого являются потери кинетической энергии потока при внезапных расширениях газа. Происходит дросселирование газа при его прохождении через ряд последовательных местных сопротивлений. Скорость под гребешком определяется перепадом давлений на этом гребешке. Массовый расход газа меньше, чем в обычном зазоре, т.к. перепад давлений на один гребешок весьма незначителен. От гребешка к гребешку скорость растет, а плотность падает. Скорость может достигать скорости звука, но это возможно лишь на последнем гребешке.

С уменьшением зазоров эффективность лабиринтного уплотнения повышается. Однако при этом возможно задевание гребешков за неподвижные детали в процессе приработки уплотнения. Применение графитовых и графито-алюминиевых покрытий позволяет устанавливать малые и даже нулевые зазоры в уплотнениях.

Массовый расход газа через уплотнения определяется выражением

Уплотнение вала. Контактные и бесконтактные уплотнения

В современных машинах и оборудовании, совершающих механическую работу, связанную с вращением механизмов, необходимо обеспечение герметичности рабочей полости и проходящего через неё вращающегося вала. Для этого применяются различные по конструкции и характеристикам уплотнительные устройства. Эти уплотнения также могут служить для сохранения смазки и предотвращения возможного попадания инородных частиц извне, которые способны повредить оборудование и привести к преждевременному его отказу.

Условия применения уплотнений могут значительно отличаться друг от друга, поэтому конструкции этих герметизирующих узлов совершенствовались с целью соответствия определенным параметрам эксплуатации.

Если в некоторых случаях применения уплотнений допускается небольшая утечка, то для других вариантов это может быть не позволительно. По мере всё большего ужесточения параметров рабочей среды и требований, предъявляемых к надежности, сроку службы и герметичности оборудования с вращающимся валом, происходило усложнение конструкций уплотнений и их неизбежное удорожание. Уплотнения валов могут быть разделены на две группы: контактные и бесконтактные.

Контактные уплотнения

Манжетное (радиальное) уплотнение

Сальниковое уплотнение

Сальниковое уплотнение (сальник или сальниковая набивка) из-за специфичности конструкции, способа установки и принципа работы, не предназначено для обеспечения высокой степени герметичности. Сальниковая набивка устанавливается таким образом, чтобы минимальная утечка жидкости обеспечивала необходимую смазку и отвод тепла из зоны контакта.

Торцевое (механическое) уплотнение

Торцевое (механическое) уплотнение является прецизионным узлом, предотвращает утечку и применяется для условий, в которых недопустимо использование манжетных и сальниковых уплотнительных устройств. Эти уплотнения, как правило, имеют продолжительный срок службы практически без износа поверхности вала и не нуждаются в периодическом обслуживании.

Бесконтактные (динамические) уплотнения

Щелевое уплотнение

Простое щелевое уплотнение представляет собой втулку, закрепленную в корпусе, через которую проходит вращающийся вал, между валом и втулкой имеется малый радиальный зазор. В зависимости от формы уплотнительной поверхности различают торцевые и радиальные (осевые) щели. Величина утечки зависит от физических параметров рабочей среды, пропорциональна перепаду давления, длине канала и уплотняемому периметру, и имеет кубическую зависимость от высоты радиального зазора.

Щелевое уплотнение с плавающей втулкой может отслеживать вращение вала и имеет меньший радиальный зазор, чем уплотнение с фиксированной втулкой. Гидравлически разгруженное щелевое уплотнение исключает или уменьшает усилие упругого элемента (пружины) и сохраняет преимущества уплотнения с плавающей втулкой. Щелевые уплотнения с гладкими поверхностями могут работать при перепадах давлений до 100 МПа и предельно высоких скоростях скольжения. Для повышения гидравлического сопротивления щелевого уплотнения на его уплотнительных поверхностях выполняют кольцевые канавки разнообразных форм. В современных насосах с картриджными торцевыми уплотнениями в качестве вспомогательного герметизирующего узла достаточно часто применяются простые щелевые уплотнения вала.

Лабиринтное уплотнение

Лабиринтное уплотнение представляет собой щелевое уплотнение, содержащее специальные канавки, которые резко изменяют проходное сечение канала. Этот тип уплотнения эффективен при высоких числах Рейнольдса (Re >> 500), когда потери давления превышают потери на трение в щелях, не требует смазки или периодического обслуживания. В случае возникновения износа или повреждения уплотнительного устройства величина утечки возрастает. Лабиринтные уплотнения широко применяются в осевых и центробежных компрессорах, турбодетандорах, паровых турбинах и других турбомашинах.

Винтовое уплотнение

Бесконтактное винтовое уплотнение имеет специальные пазы или винтовую резьбу, выполненные на поверхности вала и(или) в корпусе. Вязкость жидкости в зазоре между валом и корпусом обеспечивает уплотняющий эффект при одностороннем вращении вала. Конструкция уплотнения с винтовой многозаходной резьбой как на валу, так и противоположная по направлению вращения на втулке корпуса, демонстрирует большую эффективность при высоких скоростях вращения вала. Уплотнительное устройство такого типа способно эффективно работать не ниже определенной минимальной окружной скорости, при её понижении должны применяться дополнительные вторичные контактные уплотнения. Уплотнения такой конструкции находят применение в специальных насосах и другом оборудовании, работающих в особых условиях эксплуатации.

Магнитожидкостное уплотнение

Магнитножидкостное уплотнение использует коллоидную суспензию магнитных частиц (например, окиси железа), расположенную между вращающимся валом и корпусом, удерживаемую магнитным полем постоянных магнитов, для создания уплотнительного эффекта по принципу гидравлического затвора. Конструкция такого узла обладает незначительным износом (трением), малочувствительна к осевому перемещению вала. Магнитожидкостные уплотнения можно использовать на скоростях до 120000 оборотов в минуту, при температурах до +200 градусов Цельсия, и давлениях до 0,4 бар на ступень, в основном для газов и защиты от попадания твердых частиц пыли и влаги.

Тема №18. Уплотнения в турбоагрегатах

Любые утечки воздуха (газа) из газового тракта двигателя, как правило, снижают КПД двигателя за счет снижения расхода рабочего тела, совершающего работу в проточной части.

Применительно к газотурбинным двигателям можно выделить утечки необходимые, связанные с поддержанием технологического процесса (отбор на обогрев или охлаждение деталей, в том числе самого двигателя, на перепуски, пневмоприводы и т.п.) и паразитные. Паразитные утечки по стыкам неподвижных деталей (корпуса, фланцы, трубопроводы, каналы и т.п.) недопустимы. Они устраняются соответствующими затяжками болтов, выбором их количества, а там где этого недостаточно, применением прокладок между стягиваемыми деталями.

Паразитные утечки между роторами и корпусами, к сожалению, имеют место и для их минимизации применяются радиальные, торцевые или комбинированные (радиально-торцевые) уплотнения. Диаметры D уплотнений в ГТД зависят от габаритов двигателя и изменяются от

5 до 1000 мм и более. Зазор

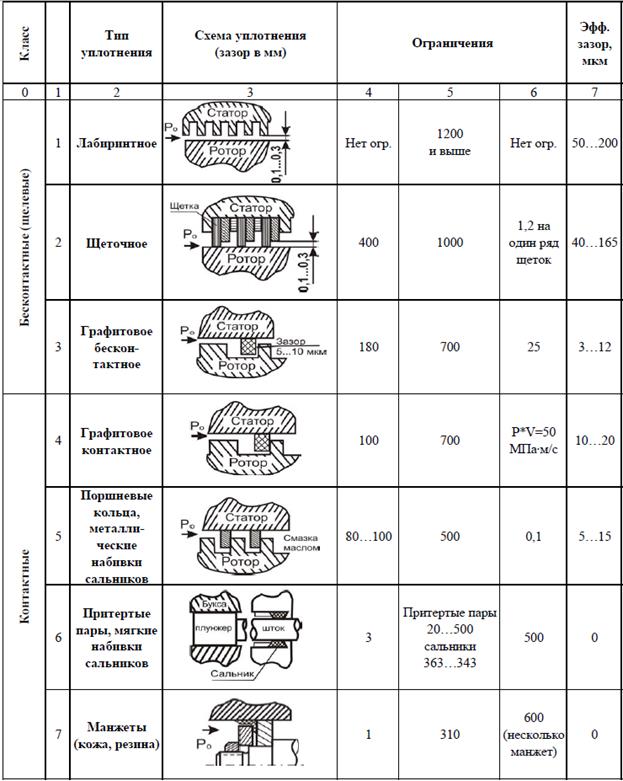

Уплотнения подвижных соединений, применяемые в газотурбостроении, можно подразделить на бесконтактные (щелевые) и контактные. Основные из них представлены в табл. 18.1.

В табл. 18.1 приводятся ориентировочные границы применения уплотнений по скоростям скольжения (столбец 4). температурам (столбец 5). давлениям (столбец б), а также по герметичности (столбец 7) причем герметичность оценивается эффективным зазором

Эффективным зазором называется произведение коэффициента расхода

Эффективный зазор

Для уменьшения эффективного зазора

В первой строке табл. 18.1 представлены лабиринтовые уплотнения, у которых гидравлическое сопротивление утечкам выполняется многократным чередованием щелей (зазоров) и расширительных камер при отсутствии контакта между подвижной (вращающихся) и неподвижной частями уплотнения.

Лабиринтовые уплотнения не имеют ограничения по температуре и давлению уплотняемой среды, по относительной скорости скольжения и поэтому они находят самое широкое применение. При доводке лабиринтовых уплотнений иногда возникают прочностные проблемы в том числе вибрационного (автоколебательного) происхождения, но они конструктивно устранимы. К недостаткам лабиринтных уплотнений относится самая большая, по сравнению с другими уплотнениями, утечка (самый большой эффективный зазор).

Во второй строке табл. 18.1 представлены щеточные уплотнения, являющиеся комбинацией лабиринтного и щеточного уплотнений В этих уплотнениях вход воздуха в каждую щель лабиринтного уплотнения загромождается проволочными щетками. упруго скользящими по вращающейся части уплотнения- Щетки увеличивают гидравлическое сопротивление утечкам на 20. 40%.

В третьей строке табл. 18.1 представлены графитовые (или из других материалов) воздушные (газовые) уплотнения, у которых на каждом режиме работы машины, для уменьшения утечки воздуха, автоматически минимизируется торцевой зазор между вращающейся и неподвижной частями уплотнения и они работают на воздушной (газовой) смазке толщиной 5. 10 мкм. В этих бесконтактных уплотнениях невращающаяся часть уплотнения имеет некоторую свобод) осевых перемещений для того, чтобы отслеживать изменения (хотя и небольшие

0,2. 2.5 мм) положений вращающейся части уплотнения.

Поверхности уплотнений должны выполняться исключительно точно и быть зеркально гладкими, чтобы не повреждаться от тепловыделения трением при возможных импульсных задеваниях (в основном при изменении режима работы). Для этого поверхности должны быть тугоплавкими и в меру антифрикционными.

В четвертой строке табл. 18.1 представлены графитовые контактные уплотнения В этих уплотнениях произведение давления Р в контакте на скорость скольжения V не должно превышать 50 МПа×м/с.

Кроме того, сама скорость скольжения не должна превышать 100 м/с, а температура уплотняемой среды должна быть не выше 400°С (673 К).

Требования к поверхностям уплотнения такие же. как к поверхностям уплотнений третьей строки.

В пятой строке табл. 18.1 представлены уплотнения поршневыми кольцами, сальниками с металлической набивкой. Кроме ГТД поршневые кольца широко применяют во многих областях машиностроения, в частности, в поршневых двигателях. Они применяются до средних скоростей скольжения порядка 15…80 м/с и требуют смазки.

Параметры уплотнений подвижных соединений

В шестой строке табл. 18.1 представлены притертые поршневые пары (плунжеры) и сальники с мягкой набивкой. Применение сальников с мягкой набивкой ограничивается относительной скоростью скольжения 2. 3 м/с и температурой 20. 50°С (293. 323К).

В седьмой строке табл. 18.1 представлены уплотнения кожаными манжетами, резиновыми разжимными кольцами и т.п.

Применение их при больших давлениях уплотняемой среды ограничено скоростью скольжения не более 1 м/с и температурой не более 40°С (313К). При малых избыточных давлениях уплотняемой среды порядка 0,05 МПа и менее манжетные уплотнения могут применяться до более высоких скоростях скольжения (до 20 м/с) при наличии смазки.

В ГТД. которые эксплуатируются в различных климатических условиях, практически не встречается случаев, где уплотняемая среда не достигала бы температуры 100°С (393 К) и более. Поэтому в ГТД применяются главным образом уплотнения, представленные в первых пяти строках табл. 18.1.

В турбомашинах, в том числе в компрессорах и турбинах ГТД. применяются или находятся в стадии разработки следующие виды уплотнений типа «воздух-воздух» («газ-газ») между ротором и статором:

1. лабиринтные уплотнения;

2. щеточные уплотнения;

3. скользящие сухие уплотнения газодинамические;

4. скользящие сухие уплотнения газостатические.

Последнее уплотнение доведено и исследовано пока лишь на лабораторном стенде, хотя имеется компоновка одного из американских ГТД с этим уплотнением. Рассмотрим последовательно перечисленные уплотнения между ротором и статором ГТД.

На Рис. 18.1 представлена схема простого лабиринтного уплотнения с числом зубцов Z=3.

При теоретическом определении коэффициента расхода

Лабиринтные уплотнения получили наибольшее распространение ввиду их простоты и надежности. К недостаткам лабиринтных уплотнений можно отнести ухудшение их эффективности в процессе эксплуатации, связанное с износом уплотняющих деталей статора и ротора и относительно большие утечки в сравнении с уплотнениями других типов.

Рис. 18.1. Основные геометрические параметры камеры лабиринтного уплотнения

Во время приработки гребешки контактируют с ответной частью уплотнения, что приводит к взаимному износу деталей и увеличению утечек. Самый значительный износ происходит на переходных режимах двигателя (когда скорости охлаждения или нагрева статорной и роторной частей уплотнения сильно различаются). Для облегчения приработки в компрессорах применяют графито-алюминиевые или графито-тальковые покрытия, а при высоких температурах сотовые покрытия из металлической фольги, припаиваемой к статорной части уплотнения (см. рис. 18.2), а в турбинах керамические покрытия.

Рис. 18.2. Сотовое покрытие статорной части лабиринтового уплотнения

Для уменьшения износа зубцов лабиринтного уплотнения на зубцы наносится упрочняющее покрытие плазменным напылением или электроискровым легированием (см. рис. 18.3). Во время работы зубцы врезаются в покрытия и образуют в нем канавки (см. Рис. 18.4).

Рис. 18.3. Зубцы лабиринта, упрочненные электроискровым легированием

Рис. 18.4. Врезание гребешков лабиринта в сотовое уплотнение

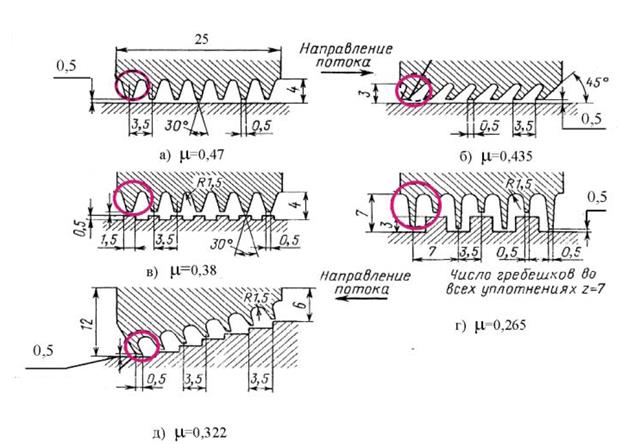

Существуют разные виды лабиринтных уплотнений (см. рис. 18.5).

При расположении гребешков на поверхности с уступами или наклонной поверхности к эффекту полезных потерь при дросселировании гребешками, добавляются потери от изменения направления потока, что способствует уменьшению утечек (см. Рис. 18.5 д) и т.д.

Рисунок 18.5. Разновидности конструкций лабиринтных уплотнении:

а – с прямыми гребешками; б – с наклонными гребешками; в – с уступами напротив гребешков; г – с уступами во впадинах гребешков,

д – с наклонными ступенчатыми гребешками

На рис. 18.5 приведены также коэффициенты расхода

Значения коэффициентов расхода

Щеточные уплотнения начали находить применение в различных областях техники, включая паровые и газовые турбины и газотурбинные двигатели.

Например, американская фирма Pratt & Whitney ставит два закомпрессорных и два предтурбинных щеточных уплотнений на двигатели PW4077, PW4084 и др. (см. Рис. 18.8).

Рис. 18.8. Щеточные уплотнения двигателя

Скользящие сухие уплотнения газодинамические

Уплотнения «воздух-воздух», которые работают на принципе подшипника скольжения на газовой смазке, называют, в отличие от жидкостных, скользящими сухими уплотнениями.

В авиационных ГТД сухие уплотнения применяются пока лишь для уплотнения подшипниковых опор на валах при температурах воздуха до 700 К, окружных скоростях 100. 150 м/с и диаметрах 100. 200 мм. Применяются также обычные контактные уплотнения.

В опорах компрессоров промышленных ГТД с 1976 г. наибольшее распространение получили сухие торцевые газодинамические уплотнения английской фирмы «Джон Крейн».

Сухое газовое уплотнение может быть одиночным, сдвоенным (тандем), строенным и т.п.

Одиночное сухое газовое уплотнение фирмы Джон Крейн содержит следующие основные детали (см. рис. 18.9):

1. Вращающаяся пята (седло) из карбида вольфрама. На торце контактной поверхности пяты выполнены (для газа) подъемные площадки (микроканавки) глубиной 5. 20 мкм. Форма и размеры площадок бывают разной конфигурации, которая меняется в зависимости от конструкции и предназначения уплотнения. Фирма Джон Крейн применяет спиральные микроканавки, форма которых показана на рис. 18.9 справа.

2. Статорное кольцо, выполненное из графита, пропитанного смолой.

3. Пружины из материала «Хастеллой», поджимающие статорное кольцо 2 к вращающемуся седлу.

4. Кольца из фторуглеродистого эластомера, уплотняющие зазоры между деталями.

Рис. 18.9. Сухое газовое уплотнение Джон Крейн:

При стоянке статорное кольцо 2 слегка прижато пружинами 3 к пяте 1. При вращении благодаря возникающему вязкостному газодинамическому давлению между уплотняющими поверхностями пяты 1 и кольца 2, усиливающемуся благодаря наличию микроканавок, кольцо 2 всплывает над пятой 1 на несколько микрон и уплотнение работает на газовой смазке без износа (при зазоре Если газ содержит частицы размером более 5 микрон, то затворный закомпрессорный газ, поступающий в уплотнение под давлением Р, очищается в фильтре до поступления в уплотнение. Уплотнение может работать при осевых перемещениях вала относительно корпуса до 2,5 мм и радиальных до 0,6 мм. Фирма «Джон Крейн» отработала сухие уплотнения до давлений 25 МПа, окружных скоростей до 180 м/с и температур до 400°С. Скользящие сухие уплотнения газостатические Выше были рассмотрены торцевые газодинамические сухие уплотнения, у которых повышенное вязкостное газодинамическое давление в газовом (воздушном) слое, образующимся при скольжении (вращении) роторной части уплотнения относительно статорной является следствием этого скольжения. Работа газостатического уплотнения, к описанию которого мы переходим, основана на принципе работы газостатического подпятника, у которого давления в газовом слое (в воздушной подушке) создается специальным насосом. Газостатические подпятники (или подшипники) требуют меньшей точности изготовления, чем газодинамические, лучше выдерживает постоянные и пульсирующие нагрузки, так как зазор в них несколько больше, чем в газодинамических. Главным недостатком, ограничивающим применение газостатического подшипника для целей уплотнения, является необходимость установки воздушного (газового) насоса, развивающего запорное давление, превышающее давление уплотняемой среды. Фирма Stein Seal (США) изготовила газостатическое уплотнение в комбинации с обычным лабиринтным однозубым уплотнением, за которым давление Р1 при работе, естественно, оказывается пониженным по отношению к давлению Р0 уплотняемой среды. Давление Р0 и используется как запорное для наддува газостатического уплотнения, которое располагается после лабиринтного (однозубового), где давление ниже, чем Р0. Перепад давлений, возникающий на однозубовом уплотнении используется также для автоматического подсоса подвижной в осевом направлении статорной части уплотнения к роторной до получения расчетного торцевого зазора Главными деталями уплотнения являются две короткие оболочки 1 и 2, называемые для краткости кольцами (см. Рис. 18.10). Наружное кольцо 2 крепится справа к корпусу двигателя. Внутреннее кольцо 1 своим цилиндрическим участком входит с большим зазором в кольцо 2 не касаясь его, так как оно центрируется относительно кольца 2 несколькими направляющими штифтами 3, закрепленными во фланце кольца 1 и свободно скользящими в осевом направлении в отверстиях левого фланца кольца 2. Рис. 18.10. Аспираторное уплотнение На кольце 1 выполнен зуб аспиратора «а», образующий с ротором радиальное уплотнение с зазором Радиальный зазор В торцевой уплотнительной части кольца 1 выполнена проточка «е», которая многими каналами «д» соединена с областью низкого давления за уплотнением. Через эту проточку «е» сбрасывается воздух, просачивающийся по короткой части щели «lк» из-за зуба аспиратора, а также частично из газостатического уплотнения (из длинной части щели «lg»). Утечка воздуха через описанное торцевое уплотнение в основном является по сути расходом, необходимым для питания газостатического подшипника. Этот расход (утечка) тем меньше, чем меньше торцевой зазор « Работает уплотнение так: — на неработающем двигателе давление везде равно атмосферному и статорное кольцо 1 отведено от торцевой поверхности ротора в осевом направлении пружинами 4 на несколько миллиметров (2. 6 мм); — после запуска двигателя появляется давление газового тракта перед зубом аспиратора «а» и течение воздуха через зазор — приближение кольца 1 к ротору, и образование щели (с зазором — уже на режиме малого газа и далее на всех режимах кольцо 1 достигает рабочего положения, те. останавливается у ротора при маленьком зазоре Необходимо заметить, что надежность уплотнения, несмотря на то, что оно задумано как бесконтактное, все же будет зависеть от возможных торцевых контактов кольца 1 и ротора. Такие, хотя и очень кратковременные, контакты возможны вследствие перегрузок, при перемене режимов работы, газодинамических неустойчивостях двигателя, когда возможна пульсации давления в газовом тракте и т.п. Эти контакты не должны приводить к повреждению уплотнения. Поэтому в уплотнении должны быть подобраны контактирующие со скольжением материалы (или покрытия) обладающие хорошими трибологическими характеристиками в условиях работы уплотнения (главными из которых являются температура и скорость скольжения). Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД Корректно сравнивать уплотнения по эффективным зазорам На Рис. 18.11 представлены результаты исследования эффективности трех разных типов уплотнений одного диаметра 0,168 м. Рис. 18.11. Варианты уплотнений одного диаметра Тип I. Графитовое контактное уплотнение, состоящее из нигранового кольца 2, стальной втулки 3 и пяты 4. Кольцо 2 при работе поджимается давлением воздуха Р своим левым торцевым буртиком к вращающейся пяте 4, а по цилиндрической поверхности еще и силами упругости к втулке 3. Пята 4 охлаждается маслом; для улучшения охлаждения в ней выполнены слегка наклонные радиальные отверстия. Уплотнение предназначено для ограничения проникновения горячего (Т = 600. 700 К) воздуха давлением Р = 0,5 МПа в масляную полость роликоподшипника реального двигателя. Тип II. Графитовое бесконтакгное уплотнение, состоящее из тех же деталей, что и уплотнение I, однако у пяты 4 уплотнения II на торцевой поверхности выполнено 40 подъемных площадок глубиной 10. 15 мкм (называемых камерами Релея), форма которых показана внизу на эскизе II Рис. 18.11. Торцевая поверхность кольца 2 выполнена плоской (без буртика). Благодаря подъемным площадкам Релея между торцами вращающейся пяты 4 и неподвижною кольца 2, возникает повышенное вязкостное газодинамическое давление, в результате кольцо 2 отходит от пяты 4 и уплотнение переходит на режим воздушной (газовой) смазки с толщиной газовой пленки в несколько микрон. Тип III. Обычное пятизубое лабиринтное уплотнение. Результаты обработки испытаний, описанных выше уплотнений I, II и III одинакового диаметра 168 мм представлены в табл. 18.2. Как видно из таблицы 18.2 графитовое уплотнение типа II (т.е. с камерами Релея на пяте) имеет эффективный зазор в 2,5 раза меньший чем в контактном графитовом уплотнении (тип I) и в 6,5 раза меньше, чем в лабиринтном уплотнении. Сравнение уплотнений одного диаметра Освоенные параметры уплотнений типа «воздух-воздух» Дата добавления: 2015-06-17 ; просмотров: 11509 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ