для чего охлаждение при закалке проводят со скоростью больше критической

Скорость охлаждения при закалке металла

Скорость охлаждения при закалке должна обеспечить получение структуры мартенсита. Для этого охлаждение должно вестись со скоростью больше критической скорости закалки.

Если быстрое охлаждение не будет обеспечено, то в стали получатся иные структуры: троостит, сорбит или перлит, и она не приобретет желаемую твердость и прочность.

Однако большая скорость охлаждения необходима не при всех температурах.

В нижнем интервале температур 300—200° скорость охлаждения может быть меньше критической скорости закалки, так как при любой скорости, иногда даже и на воздухе, аустенит будет превращаться в мартенсит.

По этим соображениям охлаждающей жидкости совсем необязательно обладать большой охлаждающей способностью в интервале 300—200°.

Большая скорость охлаждения в изделиях сложной формы или в деталях из высокоуглеродистой или легированной хромом и другими элементами стали может вызвать лишь внутренние напряжения, которые приводят зачастую к закалочным трещинам.

Все применяемые в практике закалки охлаждающие среды обеспечивают желаемое быстрое охлаждение в интервале температур 600—550° и более медленное охлаждение в интервале температур 300-200°, что видно из табл. 11.

Таким образом, для того чтобы выбрать охлаждающую среду для стали при закалке, необходимо охлаждающую способность различных сред в интервале 650—550° сравнить с критической скоростью закалки, которая определяется химическим составом стали.

Из всех углеродистых сталей наименьшую критическую скорость закалки имеет сталь с содержанием углерода 0,9% (Vкрит 400 град/сек).

Наибольшая критическая скорость закалки

Наибольшую критическую скорость закалки (Vкрит 1200 град/сек) имеют низкоуглеродистые стали с содержанием углерода менее 0,3%.

Остальные углеродистые стали имеют критическую скорость закалки 400—600 град/сек.

Поэтому все углеродистые стали с содержанием углерода более 0,3% закаливаются в воде.

Низкоуглеродистые стали с содержанием углерода менее 0,3% вообще не закаливаются.

Большинство легированных сталей имеет критическую скорость закалки менее 120 град/сек и поэтому закаливается в масле.

Технология закалки и отпуска стали

Термическая обработка сталей — одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

Термообработка стали: закалка отпуск — зависит от следующих факторов:

Закалка

Закалка стали — это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой. Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи. Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды. При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Нагрев металла

Все способы закалки стали состоят из:

Изделия из углеродистой стали нагревают в камерных печах. Предварительный подогрев в этом случае не требуется, так как эти марки сталей не подвергаются растрескиванию или короблению.

Сложные изделия (например, инструмент, имеющий выступающие тонкие грани или резкие переходы) предварительно подогревают:

Нагрев всех частей изделия должен протекать равномерно. Если это невозможно обеспечить за один прием (крупные поковки), то делаются две выдержки для сквозного прогрева.

Если в печь помещается только одна деталь, то время нагрева сокращается. Так, например, одна дисковая фреза толщиной 24 мм нагревается в течение 13 минут, а десять таких изделий – в течение 18 минут.

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

Вам нужно быстро и качественно нарезать металл? Воспользуйтесь плазменной резкой! Как правильно ее выполнять, читайте в этой статье.

Если вас интересует, как сделать токарную обработку металлических изделий, читайте статью по https://elsvarkin.ru/obrabotka-metalla/tokarnaya-obrabotka-metalla-obshhie-svedeniya/ ссылке.

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Прокаливаемость сталей

Прокаливаемость и критическая скорость охлаждения

При закалке на мартенсит сталь должна охлаждаться с закалочной температуры так, чтобы аустенит, не успев претерпеть распад на ферритокарбидную смесь, переохладился ниже точки Мн. Для этого скорость охлаждения изделия должна быть выше критической.

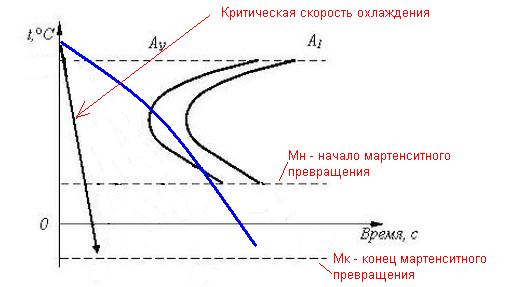

Критическая скорость охлаждения (критическая скорость закалки) — это минимальная скорость, при которой аустенит еще не распадается на ферритокарбидную смесь.

В первом приближении критическая скорость закалки определяется наклоном касательной к С-кривой начала распада аустенита. При таком определении получается величина, примерно в 1,5 раза превышающая истинную критическую скорость.

В Кинетике фазовых превращений отмечалось, что при наложении кривых охлаждения на С-диаграмму изотермических превращений нельзя проводить строгих количественных расчетов температур начала и конца превращения исходной фазы при непрерывном охлаждении. Выше точки касания кривой υкр к С-кривой превращение развивается более вяло, чем при температуре, соответствующей точке касания.

Следовательно, за время, равное инкубационному периоду при температуре точки касания, непрерывно охлаждающийся аустенит еще не начнет распадаться. Поэтому истинная критическая скорость меньше той, которая определяется по тангенсу угла наклона касательной к С-кривой начала изотермического распада. Истинную величину υкр можно получить при использовании термокинетических диаграмм (смотрите Кинетика фазовых превращений и Нагрев и охлаждение при закалке без полиморфного превращения).

Определение критической скорости закалки по С-диаграмме

Определение критической скорости закалки по С-диаграмме: υц и υп — скорости охлаждения центра и поверхности изделия:

1 — начало распада аустенита;

2 — окончание распада аустенита.

Поверхность изделия всегда охлаждается быстрее, чем центр. Скорость охлаждения на поверхности может быть больше критической, а в центре — меньше. В этом случае аустенит в поверхностных слоях превратится в мартенсит, а в центре изделия испытывает перлитное превращение, т. е. деталь не прокалится насквозь.

Прокаливаемость — одна из важнейших характеристик стали. Под прокаливаемостью понимают глубину проникновения закаленной зоны.

Прокаливаемость зависит прежде всего от критической скорости охлаждения. На рисунке изображена кривая распределения скоростей охлаждения по диаметру цилиндрического образца в сопоставлении с величиной критической скорости. Кольцевой объем около поверхности изделия охлаждается со скоростью больше критической, и поэтому он закален на мартенсит.

Сердцевина цилиндра охлаждается со скоростью меньше, чем критическая, и поэтому она не закалена на мартенсит.

В массивной детали большого сечения после закалки можно наблюдать всю гамму структур: плавный переход от мартенсита около поверхности через троостомартенсит, троостит и сорбит до перлита в центре.

Прокаливаемость цилиндра

а — несквозная прокаливаемость;

б — сквозная прокаливаемость;

1 — кривая распределения скоростей охлаждения по диаметру цилиндра;

2 — критическая скорость охлаждения (заштрихован слой, закаленный на мартенсит).

Если центр изделия охлаждается со скоростью больше критической, то деталь закаливается на мартенсит насквозь. Как видно на рисунке, для увеличения прокаливаемости детали данного сечения необходимо или повышать скорость охлаждения (кривая 1 сдвигается вверх), или понижать критическую скорость закалки: и в том, и в другом случае затрихованное сечение закаленной зоны будет возрастать.

Критическая скорость охлаждения зависит от всех факторов, влияющих на скорость распада аустенита. Факторы, увеличивающие стойкость переохлажденного аустенита против распада, т. е. сдвигающие С-кривые вправо, увеличивают прокаливаемость (при сдвиге С-кривой вправо касательная к ней располагается под меньшим углом).

Устойчивость переохлажденного аустенита против эвтектоидного распада зависит от его гомогенности, размера действительного зерна и химического состава, от присутствия нерастворенных карбидов и других включений в стали и от малых количеств примесей, в том числе и неконтролируемых.

Так как для зарождения эвтектоида необходимы местные обогащения и обеднения γ-раствора углеродом, то чем однороднее аустенит, тем более устойчив он против эвтектоидного распада и тем больше прокаливаемость.

С укрупнением действительного аустенитного зерна уменьшается суммарная межзеренная поверхность, на которой предпочтительно начинается распад, и прокаливаемость увеличивается.

Увеличение температуры нагрева и времени выдержки перед закалкой приводит к выравниванию концентрации γ-раствор а и к росту аустенитного зерна, т. е. повышает устойчивость переохлажденного аустенита. Поэтому с ростом температуры нагрева и выдержки перед закалкой прокаливаамость стали увеличивается, причем первый фактор более эффективен.

Для увеличения прокаливаемости совершенно необязательно закаливать сталь с повышенной температуры.

Выравнивание концентрации γ-раствора и укрупнение его зерна — необратимые процессы. Если сталь была нагрета до высокой температуры, а затем медленно охлаждена в аустенитной области до нормальной температуры закалки, то прокаливаемость также возрастает.

Очень сильно на прокаливаемость влияет химический состав аустенита. С повышением концентрации углерода в аустените он делается устойчивее и критическая скорость закалки уменьшается. Наименьшей критической скоростью, т. е. наилучшей прокаливаемостью, обладают стали, состав которых близок к эвтектоидному.

Зависимость критической скорости охлаждения

Зависимость критической скорости охлаждения при закалке

от содержания углерода (Эссер).

Повышение критической скорости у заэвтектоидных сталей объясняется тем, что они закаливаются не из аустенитной области, а с температур выше А1, но ниже Аст (смотрите ниже рисунок Интервал температур нагрева под закалку углеродистых сталей). С увеличением содержания углерода в заэвтектоидной стали концентрация его в аустените при нормальной температуре закалки (А1 + З5 — 60 °С) не повышается, а количество цементита растет. Частицы цементита, являясь затравкой для перлитного превращения, уменьшают устойчивость переохлажденного аустенита.

Поэтому с повышением содержания углерода в заэвтектоидной стали критическая скорость закалки возрастает. Если заэвтектоидные стали закаливать с температур выше Аст (из аустенитной области), то критическая скорость охлаждения будет непрерывно уменьшаться с увеличением содержания углерода в стали, так как при этом повышается концентрация углерода в аустените.

Прокаливаемость углеродистой стали значительно возрастает при введении в нее сотых и тысячных долей процента бора. Бор, являясь поверхностно активным элементом в растворе, концентрируется по границам зерен аустенита и снижает здесь поверхностную энергию, что затрудняет предпочтительное образование центров распада по границам зерен, и переохлажденный аустенит становится устойчивее. Поэтому введение малых количеств бора в углеродистую сталь повышает ее прокаливаемость.

Сталь одной марки, но разных плавок обладает различной прокаливаемостью, что объясняется различием в размере аустенитного зерна, влиянием неконтролируемых количеств растворенных примесей и включений оксидов, нитридов, сульфидов и др.

За исключением кобальта, все легирующие элементы, растворенные в аустените, затрудняют его распад, уменьшают критическую скорость закалки и улучшают прокаливаемость.

Природа замедления распада аустенита под влиянием легирующих элементов обсуждена в Диффузионных превращениях аустенита при охлаждении. Для улучшения прокаливаемости широко используют добавки марганца, никеля, хромай молибдена. Особенно эффективно комплексное легирование, при котором полезное влияние отдельных элементов на прокаливаемость взаимно усиливается. Например, для стали с 0,4% С и 3,5% Ni критическая скорость закалки равна 160 град/с, а добавляемые 0,76% Мо снижает эту скорость примерно до 4 град/с.

Влияние легирующих элементов

Влияние легирующих элементов на критическую скорость закалки

стали, содержащей 0,9 — 1% С (Эссер).

Карбидообразующие элементы увеличивают прокаливаемость лишь в том случае, если они при температуре закалки растворены в аустените. Если же температура закалки недостаточно высока, то нерастворившиеся карбиды, являясь центрами распада аустенита, ухудшают прокаливаемость.

Увеличение прокаливаемости при легировании используют в двух направлениях. Во-первых, применение легированной стали обеспечивает сквозную прокаливаемость в таких больших сечениях, которые невозможно прокалить насквозь, если использовать углеродистую сталь. Например, при закалке в воде стали 45 критический диаметр (смотрите Режимы закалки без полиморфного превращения сплавов на разной основе) равен 20 мм, в то время как изделия из стали 40XHMA диаметром 120 мм прокаливаются насквозь при охлаждении в масле.

Во-вторых, для изделий небольшого сечения замена углеродистой стали легированной позволяет перейти к менее резкому закалочному охлаждению. Применяя углеродистую сталь, можно прокалить насквозь изделие небольшого сечения, если применять закалку в воде.

Но при этом могут возникнуть недопустимо большие остаточные напряжения, а также коробление и трещины, особенно в изделиях сложной формы. Применение легированной стали позволяет заменить закалку в воде более мягкой закалкой в эмульсии, масле или даже на воздухе.

«Теория термической обработки металлов»,

И.И.Новиков

Закалка сталей

Содержание

Мартенсит и мартенситное превращение в сталях

Температура закалки для большинства сталей определяется положением критических точек А1 и А3. На практике температуру закалки сталей определяют при помощи марочников сталей. Как выбрать температуру закалки стали с учетом точек Ас1 и Ас3 читаем по ссылке.

Микроструктура стали после закалки

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

Вообще, структура стали после закалки определяется конечными требованиями к механическим свойствам изделия. Наряду с мартенситом, после закалки в структуре может присутствовать феррит или цементит (в случае неполной закалки). При изотермической закалке стали ее структура может состоять из бейнита. Структура, конечные свойства и способы закалки стали рассмотрены ниже.

Частичная закалка стали

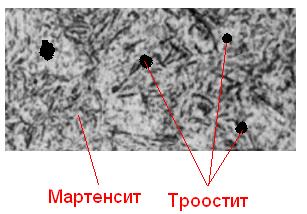

Частичной называется закалка, при которой скорости охлаждения не хватает для образования мартенсита и она оказывается ниже критической. Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание «носа» С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Микроструктура стали с частичной закалкой выглядит примерно следующим образом

Частичная закалка является браком, который устраняется полной перекристаллизацией стали, например при нормализации или при повторном нагреве под закалку.

Неполная закалка сталей

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

— пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

— пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

Более подробно про стадии охлаждения при закалке можно прочитать в статье «Характеристики закалочных масел»

Факторы, влияющие на положение с-кривых:

— Углерод. Увеличение содержания углерода до 0,8% увеличивает устойчивость переохлажденного аустенита, соответственно с-кривая сдвигается вправо. При увеличении содержания углерода более 0,8%, с-кривая сдвигается влево;

— Легирующие элементы. Все легирующие элементы в разной степени увеличивают устойчивость аустенита. Это не касается кобальта, он уменьшает устойчивость переохлажденного аустенита;

— Размер зерна и его гомогенность. Чем больше зерно и чем оно однороднее структура, тем выше устойчивость аустенита;

— Увеличение степени искажения кристаллической решетки снижает устойчивость переохлажденного аустенита.

Температура влияет на положение с-кривых через все указанные факторы.

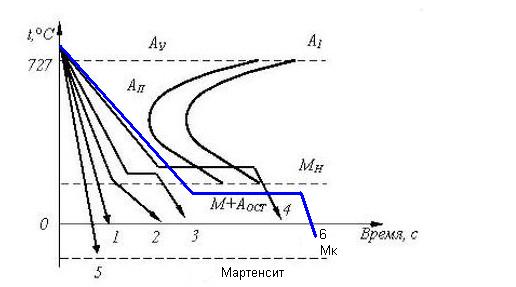

Способы закалки сталей

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной