для чего покрытие олово висмут

Покрытие олова висмутом

Многие знают, что большим недостатком оловянных покрытий считается утрата возможности к паянию после продолжительного хранения. При изготовлении электронных приборов, оно недопустимо. Однако совместный сплав олово висмут создает надежное покрытие и дает много преимуществ в паянии.

Сплав олова висмута применяется в случае необходимости спаивания материала. Благодаря покрытию, материал получает защиту от ржавчины, кислотной среды и прочих вредных процессов. Чаще всего оно применяется в электротехнике, для получения защиты от воздействия воздуха, и используется в электронной промышленной отрасли. Процесс нанесения покрытия на изделие, в промышленности, имеет название гальваники.

Процесс гальваники

Гальваника является процессом нанесения защитного слоя металла электростатическим способом. Используется в промышленном и ювелирном производстве. Применяя покрытие олова висмутом, металл получает возможность производить паяние без использования вредоносных веществ. Само покрытие наносится на медные детали при помощи электролиза.

Перед началом процедуры гальваники, материал должен обезжириваться и промываться. Это необходимо для проведения работ по нанесению покрытия. Затем деталь помещается в специальную ванну вместе с трансформатором, который будет давать электролиз. Далее начинается процесс нанесения покрытия олова висмута. После окончания работы изделие промывается и обрабатывается до товарного вида.

Свойства покрытия

Покрытие олово висмута обеспечивает отличное скрепление с металлом. Может выдержать такие процессы как:

Сплав олово висмута обладает сильной выносливостью по отношению к коррозии металлов, предотвращая его появление в течении длительного периода. Он владеет высокой пластичностью, нейтрально относится к негативным средам, таким как сероводород. Обладает свойством образовывать токопроводящие иглы на поверхности в результате длительного хранения. Этим он схож с оловянным покрытием.

Покрытие считается лучшим среди остальных, благодаря длительному сроку хранения. Оно сохраняет все свои свойства, включая отличное паяние, в течение года. Покрытие олова висмута имеет серый цвет, но не редко встречается светло-серый оттенок.

Покрытие Олово-Висмут

Покрытие сплавом Олово-Висмут — разновидность гальванической обработки, при помощи которой поверхностям подлежащим пайке придаются особые прочностные и антикоррозийные свойства. Висмут в сплаве с оловом позволяет в несколько раз снизить вероятность образования нитевидных кристаллов, по сравнению с использованием только олова. В современных отраслях производства покрытие Олово-Висмут (Sn-Bi) широко применяется для обработки элементов микросхем.

Покрытие Олово-Висмут применяется в различных сферах промышленности: автомобиле- и станкостроении, при выпуске различных запчастей, в химической, нефтеперерабатывающей и рудной промышленности. Обработка Sn-Bi защищает изделия от коррозии, улучшает паяемость и прочностные характеристики.

Изделия и конструкции, покрытые сплавом Олово-Висмут, имеют обозначения типа О-Ви15б, где цифра указывает на толщину слоя. Покрытие Sn-Bi обеспечивает высокий показатель адгезии (сцепления) с металлическими поверхностями. Благодаря нанесенному покрытию обработанные детали хорошо свариваются между собой и с деталями из других сплавов. Также элементы, покрытые Олово-Висмут, отлично поддаются различным видам обработки: штамповка, резка, вытяжка, прессовка и пр.

Покрытие сплавом Олово-Висмут отличается следующими характеристиками:

Технология нанесения покрытия олово-висмут

Гальваническое покрытие Олово-Висмут образуется посредством электролиза. Обрабатываемая поверхность погружается в гальваническую ванну, наполненную раствором-диэлектриком. В ванне также расположены аноды. Посредством пропускания постоянного электротока обрабатываемые детали равномерно покрываются слоем сплава Sn-Bi. Определенное расположение анодов гарантирует нанесение однородного по составу и толщине слоя.

Если покрытие требуется нанести на сплавы алюминия или стали, то обязательным условием является наличие подслоя никеля и меди. Такой подслой повышает адгезию и коррозийную стойкость. А нанесение покрытия олово-висмут на медный подслой увеличивает растекаемость припоя.

Компоненты, используемые для получения покрытия:

1. Сульфат олова

2. Нитрат висмута

3. Серная кислота

4. Хлорид натрия и специальные добавки.

Массовая доля висмута в покрытии сплавом О-Ви (99,8) — от 0,2 до 4,0%

Процесс гальваники происходит при температуре +15…200 С. Основным условием нанесения качественного Sn-Bi-покрытия является равенство значений потенциалов осаждения обоих химических элементов. Наша компания осуществляет покрытие сплавом олово-висмут в соответствии с требованиями ГОСТ 9.301.

Достоинства сплава:

1. Увеличение коррозийной стойкости металлов, в т.ч. в агрессивных солевых средах.

2. Исключение контакта с активными металлами — алюминием и медью.

3. Улучшение свойств, необходимых для сварки металлических поверхностей.

4. Стойкость к воздействию веществ, содержащих сероводородные соединения.

5. Возможность эксплуатации деталей с покрытием Sn-Bi при экстремальных температурах.

Цена на покрытие олово-висмут зависит от площади гальванизируемой поверхности и толщины наносимого слоя. Стоимость покрытия деталей определяется поштучно!

Осаждение сплава олово-висмут.

Потребность в гальванических покрытиях возникает, когда поверхность детали нуждается в специальных свойствах. Не всегда гальванические покрытия чистым металлом могут удовлетворить эти требования.

Применяемые ранее для пайки покрытия оловом в процессе эксплуатации показали себя не лучшим образом: со временем на поверхности появлялись нитевидные кристаллы, которые в условиях насыщенных электромонтажных схем могли вызвать короткое замыкание.

В результате исследований получено, что уменьшить скорость роста кристаллов на поверхности олова может добавка в покрытии олова небольшого количества висмута (0,2 – 1,8%), т.е. покрытие олово-висмут. Висмут позволяет предотвратить переход белой модификации олова в серую и снижает вероятность иглообразования. Поэтому покрытия сплавом олово-висмут (99,8) рекомендуется в качестве защитных для деталей, подлежащих пайке.

Особенности процесса осаждения сплава олово-висмут в нашем обучающем курсе.

Условием совместного осаждения металлов (в частности олова и висмута) является равенство их потенциалов осаждения, сближение которых необходимо осуществить, подбирая состав электролита и режим осаждения. У висмута и олова стандартные потенциалы близки, поэтому сплав олово-висмут можно получать, изменяя концентрации металлов олова и висмута в растворах простых солей.

Электролиты для осаждения олова бывают кислые и щелочные. Так как висмут в щелочных растворах разлагается, для осаждения сплава олово-висмут применяют сульфатные электролиты состава:

Покрытие сплавом олово-висмут.

Некачественное покрытие олово-висмут (шероховатое) может осаждаться, если в электролите присутствуют механические примеси, при этом электролит олово-висмут следует отфильтровать. Если покрытие олово-висмут серое, с темными пятнами – возможно накопление 4-х валентного олова, которое следует осадить пирофосфатом калия (4,5 г/л на 1 г 4-х валентного олова).

Заметно ухудшает качество покрытия олово-висмут наличие в электролите олово-висмут примесей хлора (0,1–0,2 г/л), которые могут попасть при обработке подслоя меди перед покрытием олово-висмут. Поэтому при декапировании подслоя меди перед покрытием олово-висмут следует исключить применение соляной кислоты.

В целом электролит олово-висмут прост в приготовлении и эксплуатации, но требует регулярного анализа и чистоты. Анализ электролита олово-висмут следует проводить не реже 1 раза в неделю.

На опыте замечено, что выдержка покрытий при температуре 200 0 С в течение 1-9 часов значительно подавляет образование нитевидных кристаллов, поэтому после нанесения покрытия олово-висмут рекомендуется термообработка.

Для получения блестящих покрытий олово-висмут в электролит вводят блескообразователи: 0,6 г/л фурфурола с 20 г/л формалина и 0,7 г/л камфоры. Покрытие олово-висмут получается плотное и блестящее. Такой электролит для сплава олово-висмут имеет высокую рассеивающую способность и обладает выравнивающим эффектом.

Блестящее покрытие сплавом олово-висмут более декоративно и коррозионностойко, но имеет один недостаток – гораздо хуже паяется, так как органические добавки из электролита экстрагируются в покрытие олово-висмут и препятствуют растекаемости припоя.

Для повышения адгезии и коррозионной стойкости поверхности деталей с покрытием олово-висмут при нанесении покрытия олово-висмут на сплавы алюминия и стали необходимо предварительно нанести подслой никеля и меди (см. «Анализ причин нестабильности адгезии покрытия ХимНМОВи к поверхности деталей из алюминиевых сплавов.») Кроме того, растекаемость припоя по покрытию олово-висмут, нанесенному на медный подслой значительно выше, чем по покрытию олово-висмут, нанесенному на никелевый подслой.

При работе с электролитом олово-висмут необходимо соблюдать требования безопасности – работать в спецодежде и перчатках. Ванна олово-висмут должна иметь бортовую вентиляцию.

Покрытие олово-висмут

Методика анализа электролита для осаждения сплава олово-висмут

1.Определение и назначение.

Настоящая инструкция предназначена для анализа электролита нанесения сплава олово-висмут следующего состава:

1.1 Состав электролита для получения сплава олово-висмут №1:

1.2 Состав электролита для получения сплава олово-висмут №2:

2. Требования техники безопасности при проведении химических анализов.

2.1 Наибольшую опасность представляют:

2.1.1 Повышенное содержание вредных паров в воздухе рабочей зоны.

2.1.2 Обращение с химическими веществами.

2.1.3 Повышенное напряжение в электрической цепи оборудования.

2.1.6 Повышенная температура поверхностей нагревательного оборудования.

2.2Источники опасности:

2.2.1 Электролиты, содержащие концентрированные растворы кислот и щелочей

2.2.2 Электрооборудование (контрольно-измерительная аппаратура, сушильные шкафы, электроплитки), находящееся под напряжением;

2.2.3 Растворы кислот, щелочей, солей и органических веществ, используемых при проведении анализов.

2.3. Для обеспечения безопасности работающих необходимо:

2.3.1 Работы с электролитами и концентрированными растворами кислот, щелочей проводить в вытяжном шкафу;

2.3.2. Использовать индивидуальные средства защиты (халат, очки, перчатки)

2.3.3. При производстве работ соблюдать «Инструкцию по охране труда для лаборантов химической лаборатории участка гальваники и очистных сооружений».

3.Оборудование

3.1 Шкаф вытяжной заводского изготовления

3.2 Посуда мерная лабораторная ГОСТ1770 — 74 Е

3.4 Весы лабораторные ГОСТ 24104-80Е

4. Реактивы и материалы

4.1 Натрий щавелевокислый,насыщенный раствор ГОСТ 5839-77

4.2 Метиловый красный, 0,2% спиртовой раствор ГОСТ 5853-51

4.3 Спирт этиловый ГОСТ 18300-72

4.4 Калий йодистый, 20% раствор ГОСТ 4232-74

4.5 Натрий фтористый, 4% раствор ГОСТ 4463-76

4.6 Тиомочевина, 10% раствор ГОСТ 6344-73

4.7 Висмут металлический ТУ 6-09-366-74

4.8 Ксиленовый оранжевый 0,5% спиртовой раствор ТУ 6-09-1509-78

4.9 Натрий двууглекислый ГОСТ 5100-85

4.10 Кислота винная, 20% раствор ГОСТ 5817-77

4.11 Кислота соляная (ρ 1,19), разбавленная в соотношении 1:1 ГОСТ 3118-77

4.12 Натрий уксуснокислый ГОСТ 199-78

4.13 Трилон Б, 0,1% раствор ГОСТ 10652-73

5. Методы анализа.

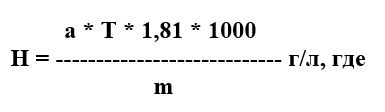

5.1 Определение содержания закисного сернокислого олова трилонометрическим методом.

5.1.1 Сущность метода

Метод основан на титровании сернокислого олова раствором трилона Б в присутствии индикатора ксиленового оранжевого

5.1.2 Ход анализа

В коническую колбу налить 5мл соляной кислоты, 2мл раствора винной кислоты, 20-30мл воды, 1,5-2,0г двууглекислого натрия, перемешать и прибавить 2мл испытуемого раствора, добавить 2-3 капли ксиленового оранжевого и медленно при перемешивании приливать раствор уксуснокислого натрия до перехода жёлтой окраски раствора в ярко малиновую (величина рН 2-3), затем оттитровать двухвалентное олово 0,1Н раствором трилона Б до устойчивой жёлтой окраски.

5.1.3 Расчет:

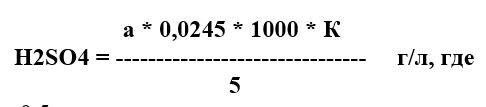

5.2 Определение свободной серной кислоты.

5.2.1Сущность метода.

Метод основан на титровании свободной серной кислоты щёлочью. Олово при этом связывается в комплекс щавелевокислым натрием.

5.2.2 Ход анализа

К 5мл электролита прибавить 20мл раствора щавелевокислого натрия и отстоять 10-15мин.

Затем к раствору прилить 50мл воды, 3-4 капли метилового красного и титровать 0,5 Н раствором едкого натра до перехода окраски из розовой в жёлтую.

Если окраска индикатора в процессе титрования исчезнет, прилить ещё 3-5 капель метилового красного и продолжать титрование.

5.2.3 Расчет:

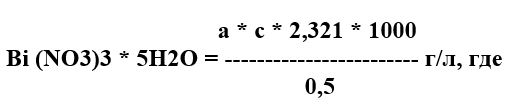

5.3 Определение висмута (визуальный метод).

5.3.1Сущность метода.

Метод основан на образовании комплексных соединений висмута с мочевиной, окрашенных в жёлтый цвет.

5.3.2 Ход анализа

В мерную колбу ёмкостью 50мл поместить 5мл электролита, долить водой до метки, перемешать.

Отобрать в мерный цилиндр с притёртой пробкой ёмк. 50мл 5мл раствора. Прилить 15мл соляной кислоты, разбавленной 1:1, 5мл

10%-ного раствора тиомочевины, 5мл раствора йодистого калия, 3мл раствора фтористого натрия (после каждого прибавления раствор перемешивать), долить водой до 50мл, закрыть цилиндр пробкой и вновь перемешать.

5.3.3 Расчет:

5.3.4 Приготовление стандартного раствора висмута.

Навеску висмута 0,1000г, взятую на аналитических весах, растворить в 50мл азотной кислоты при нагревании до полного растворения висмута.

Раствор охладить, перелить в мерную колбу ёмкостью 1000мл, долить водой до метки и перемешать.

1мл стандартного раствора содержит 0,0001г висмута.

Лужение (Оловянирование, сплав олово-висмут) | Механизм и технология процесса | Структура и свойства покрытий.

Содержание:

1. Что такое лужение, олово и висмут?

Коррозионная стойкость олова в зависимости от рН приведена на рисунке 1. Видно, что олово наиболее устойчиво в диапазне рН от 6 до 9.

Олово-висмутовое покрытие нашло самое широкое применение в радиоэлектронике и электротехнике. Чаще всего оловом покрываются токоведущие медные и алюминиевые шины, электроконтакты, корпуса приборов, крепеж из нержавеющей стали, контактирующий с алюминием (рисунок 2,3).

3-100мкм (возможна и большая толщина)

118-198 МПа (12-20 кгс/мм 2 )

Удельное электрическое сопротивление при 18 о C

Допустимая рабочая температура

Допустимое содержание висмута в сплаве О-Ви

Чисто оловянные покрытия просты в получении, но имеют ряд существенных недостатков:

(более подробно о некоторых из них написано в статье)

• При хранении оловянных покрытий характерен рост на их поверхности нитевидных кристаллов, длина которых может достигать величины 5-10 мм (рисунок 4). Нитевидные кристаллы вызывают короткие замыкания при эксплуатации плотно расположенной электрорадиотехнической аппаратуры. Причины возникновения подобных несовершенств покрытия еще недостаточно изучены. Установлено, что на образование усов в значительной степени влияет материал катода. Основной причиной считается наличие внутренних напряжений сжатия в покрытии, которые возникают под влиянием осаждения некоторых примесей, инородных включений, диффузии компонентов основы в покрытие, напряжений в материале основы. На оловянном покрытии, нанесенном на латунь, медь и цинк нитевидные кристаллы появляются чаще и растут быстрее, чем на стальной основе. Применение никелевого подслоя тормозит этот процесс.

• Олово является полиморфным металлом. В обычных условиях оно существует в виде β-модификации (белое олово), устойчивой выше 13,2 °C. При низких температурах белое олово переходит в другую аллотропную модификацию (серое олово). Переход сопровождается увеличением удельного объема, что приводит к разрушению оловянного покрытия. Это явление получило название «оловянная чума» (рисунок 5).

• Чисто оловянные покрытия имеют очень короткий срок эксплуатации в качестве покрытия под пайку. Практика показывает, что паяемость оловянного покрытия иногда ухудшается в течение 2-3 суток. Неблагоприятно сказывается значительная пористость покрытия, наличие в покрытии примесей некоторых металлов, которые включаются в процессе электрокристаллизации или в результате диффузии компонентов металла основы, например цинка из латуни. Так же паяемость луженой поверхности может уменьшаться вследствие образования на границе медь-олово интерметаллических соединений типа Cu3Sn, Cu6Sn5, которые при толщине меньше 3 мкм теряют пластичность.

Все эти недостатки устраняются при введении в олово висмута.

Для осаждения олова и его сплавов используют различные по природе электролиты, основными являются кислые и щелочные.

2. Механизм лужения и структура покрытия.

2.1 Осаждение индивидуального олова из сернокислого электролита без ПАВ.

К кислым электролитам оловянирования относятся сульфатные, пирофосфатные, фенолсульфоновые, борфтористоводородные и др.

Сульфатная ванна может работать на достаточно высоких плотностях тока с выходом по току 80-90 %.

Серную кислоту вводят в электролит для снижения гидролиза оловянных солей, а также для предотвращения окисления двухвалентного олова в четырехвалентное и образования шероховатых осадков. При отсутствии органических веществ в кислых электролитах невозможно получить приемлемые осадки олова из-за образования крупных кристаллов и усиленного роста дендритов на краях деталей.

При отсутствии добавок в сульфатном электролите катодная поляризация весьма незначительна (рисунок 7).

По рисунку 7 кривую восстановления олова можно разделить на четыре части.

Исходя из результатов циклической вольтамперометрии (рисунок 8) восстановление олова из сернокислого электролита протекает в одну стадию (один пик восстановления а):

Следует заметить, что в сульфатном растворе происходит окисление двухвалентного олова с последующим гидролизом:

Изменение концентрации сульфата олова в пределах 30-60 г/л не сказывается заметно на характере катодного процесса. Пониженная концентрация сульфата олова снижает максимальный предел рабочей плотности тока. При повышенном содержании сульфата олова аноды склонны к пассивированию.

Серная кислота повышает электропроводность электролита, предохраняет электролит от гидролиза и появления шероховатости на осадках. Концентрация серной кислоты может колебаться в пределах от 20 до 100 г/л. При малых концентрациях кислоты увеличивается опасность гидролиза и окисления сульфата олова, слишком большая ее концентрация приводит к снижению выхода но току, быстрому разрушению коллоидных добавок и пассивированию анодов.

Структура олова, полученного из сульфатной ванны без ПАВ стержневидная (рисунок 10).

2.2 О саждение индивидуального олова из сернокислого электролита с введением ПАВ.

Блестящие покрытия менее пористы и дольше сохраняют способность к пайке, поэтому даже при осаждении сплава олово-висмут им отдают предпочтение.

Сульфатные электролиты оловянирования с добавкой ПАВ отличаются сравнительно высокой рассеивающей способностью, приближающейся к рассеивающей способности медных цианистых электролитов. Выход по току сульфатных оловянных электролитов с ПАВ равен примерно 90-98 %.

Структура осадков олова при введении ПАВ в электролиты выравнивается, зерно измельчается (рисунок 13). Это свидетельствует об увеличении скорости зарождения зерен и торможении скорости их роста, что вполне закономерно.

Результаты рентгено-структурного анализа оловянного покрытия, полученного из электролита со смешанными ПАВ приведены на рисунке 14.

Разница в интенсивности дифракционного отражения граней кристаллов между покрытием и стандартным оловом с объемно-центрированной кубической решеткой приведена в таблице ниже.