для чего предназначен поглощающий аппарат

ПОГЛОЩАЮЩИЕ АППАРАТЫ

СОВРЕМЕННЫЕ ПОГЛОЩАЮЩИЕ АППАРАТЫ

В последние годы в конструкциях поглощающих аппаратов, устанавливаемых на строящиеся грузовые вагоны, произошли коренные изменения. Это, безусловно, стало следствием введения в действие в начале текущего десятилетия отраслевого стандарта ОСТ 32.175—2001 «Поглощающие аппараты автосцепного устройства грузовых вагонов. Общие технические требования».

В стандарте впервые в отечественной истории была применена концепция разделения поглощающих аппаратов на классы в зависимости от их технических показателей, в первую очередь, энергоемкости. Предъявляемые этим документом требования стимулировали разработку новых конструкций поглощающих аппаратов, Основной путь достижения требуемых показателей — использование в конструкциях поглощающих аппаратов высокотехнологичных полимерных материалов.

В настоящее время в эксплуатации находится около десятка моделей поглощающих аппаратов, Их серийное производство было освоено в последнее десятилетие.

Все поглощающие аппараты предназначены для амортизации динамических продольных сил, действующих на подвижной состав в эксплуатации и передаваемых через автосцепку на упоры и хребтовую балку, Эти функции они должны выполнять в режимах маневровой и поездной работы вагонов и локомотивов.

Требования эксплуатации обеспечиваются определенными показателями силовой характеристики аппарата, представляющими собой зависимость силы сопротивления аппарата от хода при сжатии и отдаче. Таким образом, силовая характеристика поглощающего аппарата в значительной степени влияет на уровень продольных сил, действующих на вагон, сохранность конструкции вагона и перевозимых грузов.

По способу поглощения энергии поглощающие аппараты делят на следующие группы:

В настоящее время технические параметры поглощающих аппаратов регламентированы нормативными требованиями отраслевого стандарта ОСТ-32.175—2001. Сертификационные требования к показателям, влияющим на безопасность, определены нормами безопасности НБ ЖТ ЦВ-ЦЛ 022—2000. Габаритные размеры должны обеспечивать возможность применения аппаратов на вагоне, оборудованном автосцепным устройством с установочными размерами по ГОСТ 3475—81.

В конце 2008 г. ОАО «РЖД» были утверждены технические требования на перспективное автосцепное устройство для грузовых вагонов нового поколения. Ими следует руководствоваться при разработке и испытаниях новых конструкций поглощающих аппаратов. В них наиболее полно отражены различные показатели поглощающих аппаратов и требования к ним.

В табл. 2 представлены существующие в эксплуатации и серийно производимые поглощающие аппараты с отнесением их к конкретным классам, типам энергии), Также даны сведения об их производителях и технических условиях изготовления.

Как видно,

Область применения аппаратов класса ТО должна ограничиваться лишь исключительными случаями (например, на вагонах следующих в ремонт). Аппараты класса Т1 должны устанавливаться на все виды неспециализированного подвижного состава, а также на вагоны, предназначенные для эксплуатации в маршрутных поездах постоянного формирования.

Специализированные вагоны, перевозящие опасные и дорогостоящие грузы, которые могут быть повреждены при воздействии на вагон больших продольных сил, должны быть оборудованы аппаратами классов Т2 и ТЗ.

Технические требования на перспективное автосцепное устройство предписывают устанавливать поглощающие аппараты класса Т2 на цистерны, специализированные платформы, некоторые типы крытых вагонов, перевозящие ценные и опасные грузы классов 3,4,5,8,9 по ГОСТ 19433—88. Аппараты класса ТЗ рекомендуется устанавливать на газовые и химические цистерны, а также на вагоны, перевозящие особо опасные грузы классов 1,2,6,7 по ГОСТ 19433-88.

В настоящее время вновь строящиеся вагоны оборудуют поглощающими аппаратами в соответствии с приведенной выше классификацией. С 2002 г. поглощающими аппратами классов Т2 и ТЗ оборудуют все вновь изготавливаемые цистерны, а с 2005 г. все соответствующие вагоны новой постройки стали оборудовать аппаратами класса Т1.

В конце 2007 г. было утверждено руководство по капитальному ремонту грузовых вагонов № 627—2007. В нем предусмотрена постановка аппаратов соответствующих классов при капитальном ремонте.

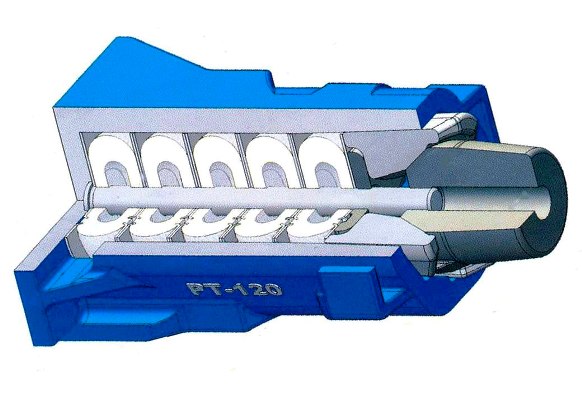

ПОГЛОЩАЮЩИЙ АППАРАТ РТ-120

С 2004 г, освоен серийный выпуск поглощающего аппарата РТ-120. Фрикционный узел в аппарате подпирается комплектом упругих элементов. Особенностью фрикционного узла, в отличие от других аппаратов шестигранного типа (таких как Ш-2-В), является наличие на внутренних поверхностях корпуса в зоне работы клиньев бронзовых вставок. Они стабилизируют трение и позволяют снизить износы трущихся деталей. Кроме того, аппарат не имеет стяжного болта. Направляющий стержень служит для центрального сжатия упругого комплекта. В качестве упругого узла в поглощающем аппарате РТ-120 применен комплект из полимерных элементов, поджатых с помощью шайбы, трех фрикционных клиньев и нажимного конуса. На корпусе в зоне контакта с клиньями расположены Н-образные канавки. В них запрессованы бронзовые вкладыши, снижающие интенсивность износа поверхностей корпуса и клиньев.

Несомненное достоинство данной модели — длительный ресурс, Однако процесс приработки данного аппарата занимает достаточно большой промежуток времени, К недостаткам можно отнести общую проблему фрикционных поглощающих аппаратов — нестабильность силовой характеристики.

В классе Т1 представлена также модель ПМКП-110. В сущности, конструкция этого аппарата аналогична конструкции аппарата ПМК-110К-23, хорошо известного в эксплуатации.

Только в отличие от предшественника фрикционный узел у новой модели подпирается посредством комплекта упругих элементов. Аппарат сохранил положительные черты своего прототипа. Он обладает достаточно стабильной силовой характеристикой и быстрой приработкой, фактически с первых дней работы, что обеспечивает необходимые эксплуатационные показатели.

К недостаткам данной конструкции можно отнести наличие стяжного болта. В эксплуатации отмечены случаи самораскручивания (самозакручивания) гайки. При этом повреждается резьба стяжного болта, аппарат при снятии с вагона разваливается и требует сборки.

ЭЛАСТОМЕРНЫЕ ПОГЛОЩАЮЩИЕ АППАРАТЫ

Первым эластомерным аппаратом, появившимся в России еще в середине 90-х годов прошлого века, стал аппарат 73ZW, Он состоит из литого корпуса, амортизатора, наполненного эластомерной композицией, и упорной плиты. Несмотря на высокую энергоемкость, которая в 3—4 раза превышала энергоемкость выпускавшихся в то время пружинно-фрикционных аппаратов Ш-2-В, аппарат не выполнял требования, предъявляемые к величине силы статического закрытия.

В связи с этим в 2004 г. была проведена модернизация аппарата. В результате нее в конструкцию аппарата был добавлен упругий полимерный элемент, Это и позволило реализовать требуемую силу статического закрытия аппарата. При этом модель получила обозначение 73ZWy.

В том же году начался серийный выпуск аппарата 73ZWy2, который по своим характеристикам соответствовал классу ТЗ. Визуально друг от друга эти две модели можно отличить лишь по толщине упорной плиты. У модели 73ZWy2 она на 20 мм тоньше стандартной.

В 2001 г. российские производители освоили серийный выпуск отечественных эластомерных аппаратов. Специалисты ООО «НПК «Уралвагонзавод»» разработали и начали серийный выпуск аппарата модели АПЭ-95-УВЗ. Конструктивно этот аппарат выполнен из литого корпуса и амортизатора, заполненного эластомерной композицией,

В отличие от аналогов аппарат АПЭ-95-УВЗ упорной плитой не комплектуется, Стоит также отметить, что с 2008 г. данный аппарат был модернизирован по тем же причинам, что и 73ZW. В его конструкцию также вошел упругий полимерный элемент, получивший наименование эластичной вставки.

Еще две модели отечественных эластомерных аппаратов выпускает ОАО «Авиаагрегат». Характерным признаком этих моделей является отсутствие литого корпуса.

Освоение серийного производства эластомерных поглощающих аппаратов было начато на этом предприятии в 1999— 2001 гг. с модели АПЭ-120-И. Аппарат состоит из цилиндрического корпуса, штока с поршнем, донышка и промежуточной гайки. В комплект также входит и упорная плита.

Данный аппарат имеет две внутренние камеры — цилиндрическую и сферическую, в то время как все прочие имеют только цилиндрическую. Это позволило реализовать достаточно большую силу статического закрытия аппарата.

С 2009 г, серийно начал выпускаться аппарат АПЭ-90-А. Он имеет внешний вид, схожий с моделью АПЭ-120-И.

Однако в его комплект не входит упорная плита, а для обеспечения необходимых габаритных размеров в конструкцию аппарата вошла дополнительная плита, не являющаяся упорной. Также внешним отличительным признаком является более массивная задняя плита.

В настоящее время на завершающей стадии разработки находится еще ряд моделей поглощающих аппаратов. Сотрудники ОАО «НПК «Уралвагонзавод»» разрабатывают аппарат класса Т1 с применением упругих полимерных элементов, а также эластомерный аппарат класса ТЗ.

Специалистами ООО «НПП Дипром» разработан поглощающий аппарат класса Т2, получивший наименование ПМКЭ-110. Этот аппарат создан на базе аппарата ПМК-110-К-23 с использованием эластомерной вставки вместо пружин. ОАО «Авиаагрегат» разрабатывает конструкцию эластомерного поглощающего аппрата класса Т1 с использованием полимерных элементов.

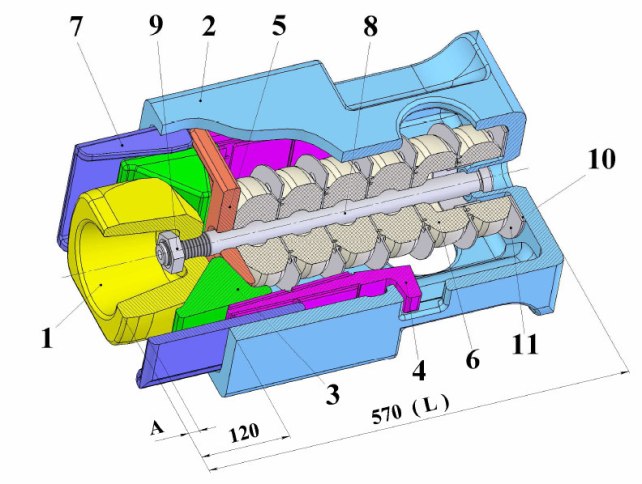

ОАО «АЗОВМАШ» разработан поглощающий аппарат АПМ-120-Т1. ОН представляет собой механизм упруго-фрикционного типа, разработан на базе серийного выпускаемого поглощающего аппарата ПМКП-110К-23. Вместо пружинного комплекта в нем используется пакет упругих элементов 6. Стабилизацию силовой характеристики пакета упругих элементов 6 обеспечивают регулировочные пластины 10 и пластина 11. Фиксацию всех деталей в аппарате обеспечивает болт стяжной 8 с гайкой 9.

Основные технические показатели аппаратов, рассмотренных выше, а также массово встречающихся в эксплуатации, приведены в табл. 3.

Современные поглощающие аппараты в 2 — 4 раза превосходят пружинно-фрикционные аппараты Ш-2-В по энергоемкости и обеспечивают благодаря этому лучшую защиту вагона и перевозимого груза от повреждающего воздействия продольных сил в поездном и маневровом режимах эксплуатации,

Большинство из этих аппаратов обладает высокой стабильностью силовой характеристики, надежностью, большим сроком службы. Исходя из этого для повышения сохранности вагонов и перевозимых грузов необходимо насыщение вагонного парка новыми, более энергоемкими поглощающими аппаратами, не только путем их установки на вновь строящийся подвижной состав, но и на вагоны, проходящие плановые виды ремонта.

Еще одно несомненное достоинство современных аппаратов — высокий гарантийный срок службы (табл. 4). У большинства аппаратов он составляет 8 лет.

Их ремонт предусмотрен в условиях заводов-изготовителей или в специализированных ремонтных центрах, имеющих необходимое оборудование для проверки силовой характеристики после ремонта.

При плановых видах ремонта вагонов на вагоноремонтных предприятиях следует только снять аппарат, в контрольном пункте автосцепки КПА оценить его техническое состояние по внешним браковочным признакам, зарядить, засунуть аппарат с упорной плитой в тяговый хомут и установить на вагон.

Поглощающие аппараты автосцепного устройства

Поглощающие аппараты предназначены гасить часть энергии удара, уменьшая продольные растягивающие и сжимающие усилия, передающиеся на раму кузова вагона через автосцепку. Принцип их действия основан на возникновении в аппарате сил сопротивления и преобразовании кинетической энергии соударяющихся масс в другие виды энергии.

По типу рабочего элемента, создающего силы сопротивления, поглощающие аппараты бывают: пружинные, пружинно-фрикционные, фрикционные с резинометаллическими элементами, эластомерные, гидравлические и др.

По основным эксплуатационным техническим показателям поглощающие аппараты подразделяются на четыре класса: Т0, Т1, Т2 и Т3. Фрикционные поглощающие аппараты относятся преимущественно

к классам Т0 и Т1, эластомерные и гидравлические – к Т2 и Т3.

Пружинные аппараты не нашли широкого применения в вагонах из-за большой отдачи пружин и невозможности получить высокую энергоемкость в ограниченных габаритах в конструкциях вагонов. Они применяются лишь в буферных устройствах.

Пружинно-фрикционные поглощающие аппараты получили наибольшее распространение в вагонах из-за простоты конструкции и возможности их проектирования с удовлетворительными параметрами.

Основная часть подвижного состава российских железных дорог оснащена пружинно-фрикционными поглощающими аппаратами шестигранного типа.

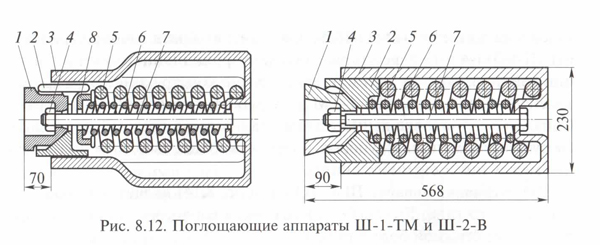

Четырехосные грузовые вагоны до 1979 г. оборудовались аппаратами Ш-1-ТМ, а затем преимущественно аппаратами Ш-2-В[22]. Эти аппараты сходны между собой по конструкции и различаются в основном параметрами: энергоемкостью, ходом, первоначальной и конечной силой сжатия.

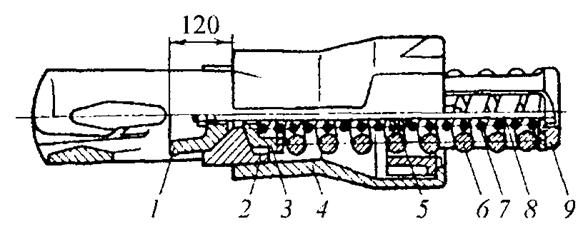

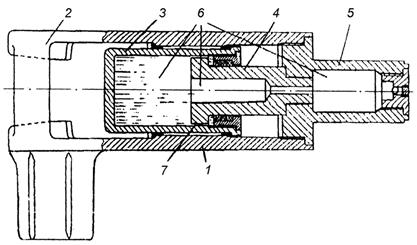

Пружинно-фрикционный аппарат Ш-1-ТМ (рис. 9.9) состоит из корпуса 5 с шестигранной горловиной, в которой размещены нажимной

конус 1 и три фрикционных клина 3. Внутри корпуса поставлена двухрядная пружина: наружная 7 и внутренняя 6, сверху которой уложена нажимная шайба 4. Пружины стянуты стяжным болтом 2.

|

Рис. 9.9. Конструкция пружинно-фрикционного поглощающего аппарата Ш-1-ТМ:

1 – нажимной конус; 2 – стяжной болт; 3 – фрикционный клин; 4 – нажимная шайба;

5 – корпус; 6 – внутренняя пружина; 7 – наружная пружина

У аппаратов Ш-2-В, Ш-2-Т и Ш-4-Т нажимная шайба отсутствует

с целью увеличения высоты пружины.

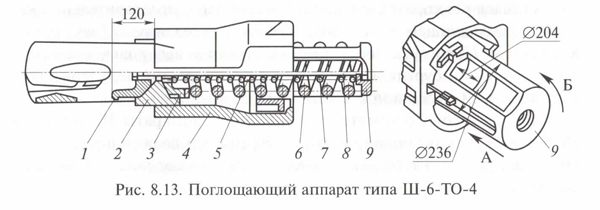

Пружинно-фрикционный аппарат Ш-6-ТО-4 (рис. 9.10) имеет шестигранную схему фрикционного узла и принцип действия по типу рассмотренной выше конструкции. Корпус аппарата выполнен за одно целое с тяговым хомутом. Внутри корпуса поставлена трехрядная пружина.

По установочным размерам аппарат Ш-6-ТО-4 взаимозаменяем с аппаратом Ш-1-ТМ и состоит из корпуса 4, отъемного днища 9, нажимного конуса 1, трех фрикционных клиньев 2, опорной шайбы 3, наружной пружины 6, двух внутренних пружин 7, между которыми установлена промежуточная шайба 5, и стяжного болта с гайкой 8.

Рис. 9.10. Поглощающий аппарат Ш-6-ТО-4

1 – нажимной конус; 2 – фрикционный клин; болт; 3 –опорная шайба; 4 – корпус;

5 – промежуточная шайба; 6 – внутренняя пружина; 7 – наружная пружина;

8 – стяжной болт с гайкой; 9 – отъемное днище

Восьмиосные вагоны оснащаются аппаратами типа Ш-2-Т и Ш-4-Т, имеющими различие в габаритных размерах.

Одним из основных показателей работы поглощающих аппаратов автосцепного устройства является энергоемкость. Чем большую энергоемкость развивает поглощающий аппарат, тем большая допускаемая скорость соударения вагонов.

В аппаратах класса Т1 с упругими полимерными элементами модели РТ-120, изготовляемых ООО «Вагонмаш» по лицензии фирмы «Miner», устанавливаются упругие элементы из материалов фирмы «Tecs Pak» (США), в аппаратах ПМКП-110 – фирмы «Durel» (Германия).

Поглощающие аппараты эластомерного типа основаны на принципе объемного сжатия и перетекания (дросселирования) специального материала – эластомера, напоминающего упругий пластилин, из одной камеры аппарата в другую.

На рис. 9.11 приведена схема эластомерного поглощающего аппарата ЭПА-120.

Рис. 9.12. Поглощающий аппарат ЭПА-120 с эластомерным материалом:

1 – корпус; 2 – тяговый хомут; 3 – плунжер; 4 – шток; 5 – днище; 6 – полости;

7 – концевой зазор

Эластомерный поглощающий аппарат ЭПА-120 предназначен для установки на вагоны, перевозящие опасные и особо ценные грузы. Он состоит из корпуса 1, объединенного с тяговым хомутом 2, плунжера 3 и штока 4, опирающегося на днище 5, соединенного с корпусом 1 и располагающегося в проеме заднего упора автосцепного устройства. Полости 6 плунжера, штока и днища заполнены объемно-сжимающимся рабочим

телом – силиконовым эластомером. Под действием сжимающей нагрузки плунжер аппарата 3 перемещается внутрь корпуса 1, при этом эластомер, располагающийся в полостях плунжера, штока и днища, сжимается. Сила сжатия при ударе значительно повышается за счет сопротивления перетеканию силиконового эластомера через концевой зазор 7между плунжером и штоком.

Пассажирские вагоны начиная с 1969 г. оснащают резинометаллическими поглощающими аппаратами типа Р-2П (Р – резиновый, П – пассажирский). С учетом удовлетворения перспективным требованиям разработан новый резинометаллический аппарат Р-5П.

Поглощающий аппарат Р-2П (рис. 9.12) отличается простотой конструкции и повышенной надежностью в эксплуатации, хорошей стабильностью работы, более высокой энергоемкостью при меньшей массе по сравнению с пружинно-фрикционными аппаратами.

Рис. 9.12. Поглощающий аппарат Р-2П:

1 – нажимная плита; 2 – корпус; 3 – промежуточная плита;

4 – секция резинометаллических элементы

В передней части корпуса 2, имеющего форму хомута, установлена нажимная плита 1, опирающаяся на пакет из девяти секций резинометаллических элементов 4, разделенный промежуточной плитой 3 на две части. Каждая секция резинометаллических элементов 4 состоит из двух металлических пластин, между которыми расположен слой морозостойкой резины, имеющий по периметру имеет параболическую выемку, что обеспечивает деформацию резины без выжимания за пределы пластин при полном сжатии аппарата. На днище корпуса, в нажимной и промежуточной плитах, а также на стальных пластинах секции имеются выступы и соответствующие им впадины, предотвращающие поперечное смещения резинометаллических элементов. Резина с металлическими пластинами соединяется методом горячей вулканизации.

Поглощающий аппарат Р-5П в отличие от аппарата Р-2П имеет увеличенные поперечные размеры резинометаллических элементов, а их толщина уменьшена до 33 мм вместо 41 мм. Установочные размеры аппарата полностью сохранены.

Положительным качеством поглощающих аппаратов с резинометаллическими элементами является то, что в конце соударения не наблюдается перепадов сил, как это имеет место в пружинно-фрикционных аппаратах. Следовательно, подобные типы аппаратов обеспечивают лучшую плавность движения вагонов в поездах и за счет наличия резиновых элементов снижают уровень шума.

Между ударными поверхностями контура зацепления сцепленных автосцепок, клином тягового хомута, отверстиями в хомуте и хвостовике корпуса имеются свободные зазоры. Под действием продольных сил в пределах этих зазоров сцепленные вагоны свободно перемещаются, создавая резкие удары, рывки и ухудшение плавности хода. Для нового автосцепного устройства суммарные зазоры могут достигать 40 мм на вагон, а при максимально допустимых износах указанных выше сопрягаемых поверхностей доходить до 100 мм. Для смягчения таких ударов и рывков пассажирские вагоны оснащают амортизирующими устройствами, обеспечивающими постоянное упругое натяжение сцепленных автосцепок. Это позволяет уменьшить свободные зазоры и снизить отрицательное влияние резких ударов и рывков на плавность хода вагона.

Цельнометаллические пассажирские вагоны оборудуют центральными упругими переходными площадками, которые располагаются в торцевых стенах кузова. Площадки оборудуются резиновыми уплотнениями, которые выполняют в виде замкнутых профилей большого диаметра и укрепляют на торцевой стене вагона. Кроме упругого натяжения автосцепок и амортизации ударов при сцеплении вагонов, трогании поезда и других переходных режимах, они обеспечивают безопасный переход пассажиров из вагона в вагон во время движения поезда. Упругие площадки, кроме продольных, способствуют гашению вертикальных колебаний за счет сил трения между тарелями буферов.

Вопросы для самоконтроля

1. Назовите основные узлы ударно-тяговых приборов вагонов.

2. Из каких узлов состоит автосцепное устройство вагона?

3. Какие детали входят в упряжное устройство ударно-тяговых приборов вагонов?

4. Назовите основные элементы корпуса автосцепки и деталей механизма сцепления.

5. Порядок разборки и сборки механизма автосцепки.

6. Какая допускается разница между осями автосцепок сцепляемых вагонов по вертикали, чем она измеряется?

7. Какие измерения производятся шаблоном 873?

8. Назовите основные неисправности автосцепного устройства.

9. Для чего предназначены поглощающие аппараты автосцепного устройства.

10. Назовите основные элементы и принцип работы пружинно-фрикционного поглощающего аппарата шестигранного типа.

11. Назовите отличия поглощающего аппарата Р-2П от поглощающего аппарата Ш-2-В.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Назначение и устройство поглощающих аппаратов

Назначение и устройство поглощающих аппаратов

В настоящее время на вагоны устанавливают поглощающие аппараты различных типов в зависимости от назначения вагонов. Каждый поглощающий аппарат, независимо от его конструкции, характеризуется следующими показателями:

• рабочим ходом подвижных частей аппарата, выходящих за пределы его корпуса;

• энергоемкостью, т.е. количеством поглощаемой энергии при полном ходе при усилии 2 МН (200 тс);

• усилием начального сопротивления.

Помимо этих основных показателей, существуют и дополнительные, в зависимости от конструкции аппарата, например, стабильность работы, период приработки, масса аппарата, срок службы и т.д.

На основе анализа условий эксплуатации, показавшего значительные различия требований в зависимости от рода перевозимых грузов, был разработан типоразмерный ряд поглощающих аппаратов автосцепного устройства грузовых вагонов (табл. 8.2).

Таблица 8.2

Типоразмерный ряд поглощающих аппаратов

Наименование показателя

Номинальная энергоемкость, кДж,

Максимальная энергоемкость, кДж,

Рекомендуемые типы вагонов

Полувагоны, платформы, крытые для грузов общего назначения, маршрутные поезда

Цистерны, крытые для ценных и экологически опасных грузов

Газовые и химические цистерны для особо опасных грузов

К классам Т1 и Т2 относятся пружинно-фрикционные аппараты, в которых поглощение энергии удара происходит преимущественно за счет трения на рабочих поверхностях. Характеристики, отвечающие требованиям классов ТЗ и Т4, могут быть реализованы только в конструкции гидравлических или эластомерных поглощающих аппаратов.

В конце 90-х гг. XX в. отечественными заводами были разработаны эластомериые поглощающие аппараты, удовлетворяющие техническим требованиям МПС России и превосходящие по своим показателям зарубежные аналоги. ОАО «ВНИИЖТ» совместно со специалистами авиационной промышленности и заводом «Авиаагрегат» (г. Самара) создан аппарат АПЭ-120-И, ГУП «Урал вагон завод» — аппарат АПЭ-95-УВЗ, ОАО «БМЗ-Вагон» — аппарат ЭПА-120. Одновременно испытывается и аппарат 73 ZW12M, разработанный фирмой «КАМАКС» (Польша), серийное производство которого предусматривается на совместном российско-польском предприятии «ЛЛМЗ-КАМАКС».

В 1997 г. ГУП «Уралвагонзавод» совместно с ОАО «ВНИИЖТ» начал работы по созданию собственной конструкции эластомерного поглощающего аппарата автосцепного устройства грузовых вагонов.

Характеристики эксплуатируемых и намечаемых к серийному производству аппаратов приведены в табл. 8.3. Для фрикционных аппаратов значения энергоемкости и безопасной скорости соударения вагонов определены при среднем значении максимальной силы 2 МН.

Таблица 8.3

Основные показатели эксплуатируемых и опытных поглощающих аппаратов

Тип аппарата

Конструктивный ход, мм

Энергоемкость при соударении вагонов массой 100 т, кДж

Скорость соударения вагонов массой 100 т, км/ч

Статическая сила закрытия. МН

Возможность широкого применения недорогих аппаратов для поездных условий эксплуатации обусловлена маршрутизацией перевозок с применением поездов постоянного формирования.

Для грузов высокой стоимости и чувствительных к динамическим нагрузкам целесообразно обеспечить более надежную защиту вагона от действия продольных сил и ускорений. Однако это возможно только при условии узкой специализации такого подвижного состава, введения специального тарифа и организации транспортных структур, которые будут арендаторами или собственниками вагонов. Выбор поглащаюшего аппарата для вагонов, предназначенных для перевозки опасных грузов, осуществляется с учетом их воздействия на окружающую среду.

Показатели наиболее перспективных на сегодняшний день аппаратов приведены в табл. 8.4.

Таблица 8.4

Показатели перспективных поглощающих аппаратов

Тип аппарата

Ход аппарата,

мм

Скорость соударения, км/ч

Энергоемкость, кДж

Пружинно-фрикционные аппараты автосцепки получили наибольшее распространение в вагонах из-за простоты и возможности их проектирования с удовлетворительными параметрами. Основная часть подвижного состава российских железных дорог оснащена пружинно-фрикционными поглощаюшими аппаратами шестигранного типа — аппаратами Ш-1-ТМ, которыми оборудовались четырехосные грузовые вагоны постройки до 1979 г., а затем преимущественно аппаратами Ш-2-В. Восьмиосные вагоны оснащались аппаратами типа Ш-2-Т и Ш-4-Т, имеющими отличие в габаритных размерах (Ш — шестигранный, Т — термически обработанный, М — модернизированный, В — взаимозаменяемый). Эти аппараты сходны между собой по конструкции и различаются в основном такими параметрами, как энергоемкость, ход, первоначальная и конечная сила сжатия.

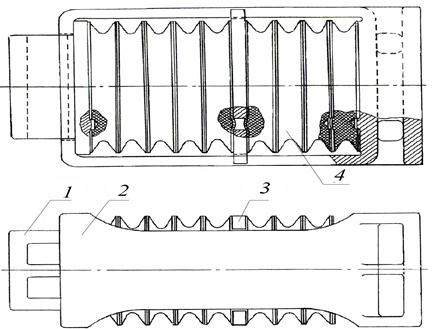

Поглощающий аппарат Ш-1-ТМ и Ш-2-В (рис. 8.12) состоит из корпуса 3 с шестигранной горловиной, в котором размещены нажимной конус 1, три клина 2 и нажимная шайба 5. Между днищем корпуса 3 и шайбой 5 размещены пружины б (наружная) и 7 (внутренняя) подпорного комплекта. Стяжной болт 8 с гайкой 4 служит для удержания деталей в собранном аппарате и создания начальной затяжки пружин. Ход аппарата 70 мм, энергоемкость 50 кДж.

Поглощающие аппараты Ш-2-В и Ш-2-Т имеют конструкцию, как и аппарат Ш-1-ТМ, однако в целях увеличения хода аппарата они не имеют нажимной шайбы, и усилие от конуса передается непосредственно на пружины. Аппарат Ш-2-Т имеет габаритные размеры, отличающиеся от размеров аппаратов Ш-1-Т и Ш-2-В, и предназначен для постановки на 8-осные вагоны. Указанные выше аппараты по своей энергии относятся к классу «ТО» стандарта. Аппараты класса «ТО» могут использоваться только как запчасти или на вагонах ограниченного применения по согласованию с ОАО «РЖД».

Для того, чтобы клинья при перемещении не перекашивались и не смещались в сторону, они сделаны в форме угла, а горловина корпуса аппарата выполнена шестигранной формы, т.е. клинья перемещаются по направляющим. Для облегчения восстановления аппарата грани горловины корпуса выполнены с уклоном 2° в наружную сторону.

Пружинно-фрикционный аппарат типа Ш-6-ТО-4 для грузового четырехосного подвижного состава состоит из корпуса 4 (рис. 8.13), выполненного за одно целое с тяговым хомутом, отъемного днища 9, нажимного конуса 1, трех фрикционных клиньев 2, опорной шайбы 3, наружной пружины 6, двух внутренних пружин 7, между которыми установлена промежуточная шайба 5, и стяжного болта с гайкой 8.

Аппарат Ш-6-ТО-4 имеет шестигранную схему фрикционного узла и принцип действия по типу рассмотренных выше конструкций. Он взаимозаменяем с аппаратами Ш-1-TM и Ш-2-В по установочным размерам. Однако при установке данного аппарата в вагоны прежней постройки требуется модернизация упоров, обеспечивающих свободное размещение между ними съемного днища.

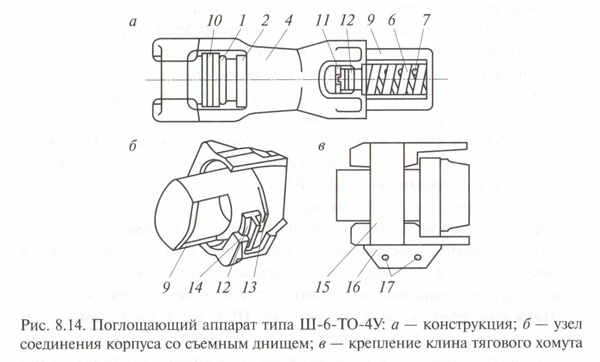

Поглощающий аппарат Ш-6-ТО-4У (рис. 8.14) является вариантом предыдущего типа. Его особенностью является то, что в конструкции отсутствует стяжной болт с гайкой.

Состоит из корпуса 4, изготовленного совместно с хомутовой частью, упорной плиты 10, конуса 1, фрикционных клиньев 2, размешенных в горловине корпуса аппарата, пружин 6 и 7, предварительно сжатых съемным днищем 9. В сжатом состоянии через вырез 11 закладываются сухари 12, которые после снятия монтажной нагрузки посредством заплечиков 13 и буртиков 14 корпуса фиксируют днище, удерживающее все детали в собранном состоянии аппарата.

Клин 15 тягового хомута, соединяющий аппараты Ш-6-ТО-4 и Ш-6-ТО-4У с автосцепкой, не имеет буртиков и должен опираться на специальную планку 16, через которую пропускают поддерживающие болты 17.

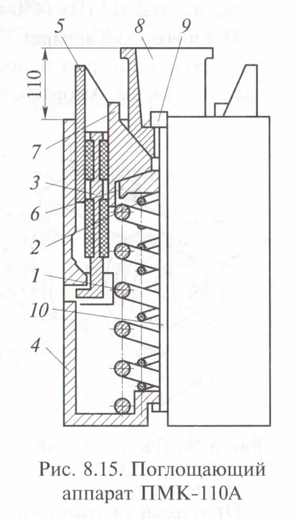

Поглощающие аппараты ПМК-110А, ПМК-110К-23

Поглощающий аппарат ПМК-110А, ПМК-110К-23 (рис. 8.15) состоит из корпуса 4, в котором размещены наружная 1, внутренняя 2 пружины. На пружины опирается опорная пластина 6, нажимной конус 8 опирается на два фрикционных клина 7. Между клиньями и корпусом аппарата расположены неподвижные пластины 3 с металлокерамичсскими элементами, входящие своими выступами в отверстия корпуса, и подвижные пластины 5, опирающиеся на опорную пластину 6. Стяжной болт 10 с гайкой 9. Ход аппарата 110 мм, энергоемкость 75 кДж.

Аппарат ПМК-110К-23 отличается от аппарата ПМК-110А только маркой металлокерамических элементов.

Работает аппарат следующим образом. При действии на автосцепку сжимающего усилия ее хвостовик через упорную плиту давит на нажимной конус аппарата, а при растягивающем усилии тяговый хомут давит на основание конуса; аппарат начинает сжиматься. Конус, перемещаясь внутрь корпуса, нажимает на клинья. Клинья прижимаются к неподвижным пластинам, и возникает трение, в результате чего происходит поглощение энергии. Когда упорная плита доходит до подвижных пластин, последние начинают перемешаться вместе с конусом, создавая дополнительное трение. Сопротивление аппарата возрастает, поглощаемая энергия увеличивается. После прекращения нажатия под воздействием пружин детали аппарата возвращаются в исходное положение, причем сила отдачи за счет трения меньше силы отдачи сжатых пружин.

При постановке аппарата на подвижной состав разрешается только применение упорных плит, не имеющих скоса со стороны контакта с аппаратом.

Поглощающие аппараты ПМК-110А и ПМК-110К-23 относятся к классу Т1.

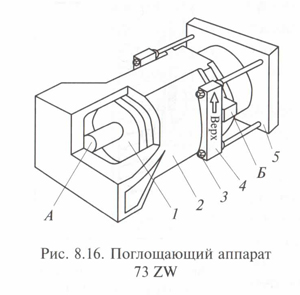

Поглощающие аппараты 73 ZW

Поглощающий аппарат 73 ZW (рис. 8.16) относится к категории амортизаторов, в которых используют в качестве рабочей среды силиконовые эластомеры. Амортизатор 1 расположен в корпусе 2 аппарата. Шток А упирается в днище корпуса аппарата, а основание — в упорную плиту 5. Плита удерживается четырьмя закрепленными на ней болтами с гайками 3 и шплинтами с помощью

двух монтажных планок 4. Аппарат имеет ход 90 мм, энергоемкость 130 кДж. Он предназначен для установки, в первую очередь, на вагоны, перевозящие опасные грузы и имеющие расстояние от упора головы автосцепки до переднего упора не менее 110 мм, что соответствует ходу аппарата.

От усилия сжатия сжимается амортизатор, и его шток входит, сжимая рабочий материал (эластомер). При ударной нагрузке поглощение энергии происходит за счет перетекания эластомера через калиброванный зазор между корпусом амортизатора и поршнем, установленным на штоке.

При частичной разборке аппарат устанавливают вертикально на упорную плиту, отвертывают гайки болтов плиты, после чего снимают корпус аппарата. Сборку аппарата производят в обратном порядке. Полную разборку аппарата выполняют на специализированных предприятиях. Для облегчения постановки на вагон аппарат сжимают и между монтажными планками 5 и приливами Б корпуса ставят дистанционные вкладыши высотой 18 мм и диаметром 16—20 мм.

Поглощающий аппарат 73 ZW относится к классу Т2.

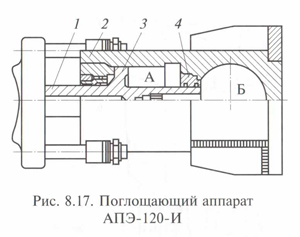

Поглощающие аппараты АПЭ- 120-И

Поглощающий аппарат АПЭ- 120-И (рис. 8.17) также относится к эластомерным системам. Он состоит из корпуса 2, внутри которого находится поршень 3 со штоком 1, проходящим через уплотнительную буксу 4. Камеры А и Б корпуса заполнены эластомером.

Корпус соединяется с упорной плитой с помощью болтов с гайками. Между гайками и приливом корпуса ставятся полукольца, предназначенные для

сжатия аппарата с целью облегчения постановки аппарата на вагон. При действии сжимающей нагрузки в камере А происходит динамическое дросселирование за счет перетекания в калиброванный зазор между корпусом 2 и штоком-поршнем 1 силиконовой композиции, в результате чего происходит рассеивание кинетической энергии удара. В камере А также происходит частичное сжатие силиконовой композиции в связи с уменьшением объема камеры за счет разницы диаметров двух концов штока- поршня. В камере происходит основное сжатие композиции, и величина статической нагрузки на аппарат определяется, в основном, давлением в этой камере. После прекращения действия нагрузки подвижные детали аппарата возвращаются в

исходное положение. В теле поршня имеются обратные клапаны для уменьшения сопротивления перетеканию эластомерного материала при обратном ходе.

Поглощающий аппарат АПЭ-120-И относится к классу ТЗ. При ходе 120 мм его энергоемкость 160 кДж; аппарат устанавливается на вагоны, перевозящие особоопасные грузы.

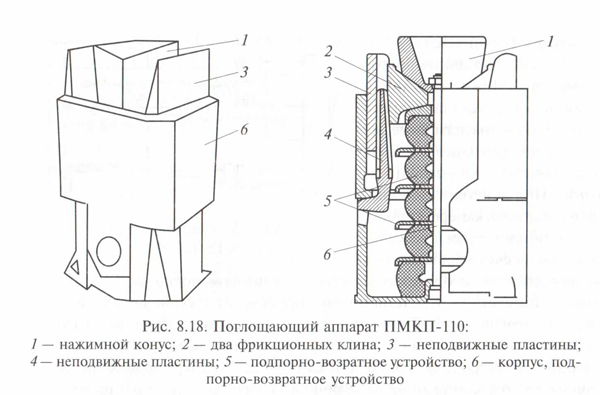

Инженерами научно-производственного предприятия «Дипром», основанного на базе Брянского государственного университета (БГУ), а также специалистами Бежицкого сталелитейного завода и УК «Грузовые вагоны» создан поглощающий аппарат ПМКП-ПО класса Т1. Это новый высокоэффективный амортизатор удара, предназначенный для защиты грузовых вагонов широкого назначения от продольных нагрузок.

Поглощающие аппараты ПМКП-110

Поглощающий аппарат ПМКП-110 (рис. 8.18) разработан на базе серийно выпускаемого поглощающего аппарата ПМК-110К-23. Применение полимерных блоков повышает полноту и энергоемкость силовых характеристик амортизатора. Достигается это за счет повышения жесткости подпорного комплекта, что позволяет уменьшить управляющие углы клиновой системы и, соответственно, стабилизировать трение на вспомогательных поверхностях. В сочетании с демпфирующими свойствами полимеров устраняются фрикционные автоколебания.

Аппарат ПМКП-110 прошел установленный курс ресурсных испытаний и принят Межведомственной комиссией ОАО «РЖД». Конструкция аппарата ПМКП-110 защищена патентам РФ № 2128301.