для чего предназначен тяговый двигатель

Тяговые электродвигатели и их использование на электротранспорте

Подписка на рассылку

Тяговый электродвигатель (рис.1) — устройство, которое способно преобразовывать поступающую электрическую энергию (переменного и постоянного тока) в механическую. Такой тип двигателей используется для приведения в движение следующих видов транспорта:

Главное отличие таких силовых агрегатов от электродвигателей больших мощностей состоит в том, что им необходимы определенные условия для монтажа, а также достаточно ограниченное место для размещения. В результате этого и возникла спецификация конструкции, которой характеризуется тяговый электродвигатель.

В отличие от электродвигателей общего назначения тяговые способны вести свою работу во множестве режимов. Данные режимы сопровождаются изменением в частоте вращения ротора.

Классификация тяговых двигателей

Существуют следующие разновидности данных устройств:

Зачастую эксплуатация такого устройства, как тяговый электродвигатель, может быть связана с механическими и тепловыми перегрузками, толчками и тряской. Именно поэтому его конструкция отличается повышенной прочностью узлов и деталей — как в механической, так и электрической части. Также токовые части обладают специальной влагостойкой и теплостойкой изоляцией.

Использование тяговых двигателей в электротранспорте

В связи с активным внедрением в жизнь человека экологичных машин возникла потребность в использовании такого устройства, как тяговый электродвигатель для автомобиля. Именно он является главной движущей силой в такого рода транспортных средствах. В основе его работы лежит электромагнитная индукция. Движущая сила возникает в замкнутом контуре в результате изменения магнитного потока.

Чаще всего сам двигатель размещается между продольными балками спереди от батареи. В качестве конструкции передачи к ведущим колесам используется задний мост с карданной передачей. Допустимо использование цепной передачи в случае трехколесных моделей электромобилей. В такой ситуации монтаж осуществляет на подрамнике на задней оси.

Тяговый электродвигатель для автомобиля может быть как переменного, так и постоянного тока. Главная его задача состоит в передаче крутящего момента. Такой двигатель несколько отличается от классической электромеханической машины за счет своих компактных размеров и большой мощности.

Тяговый электродвигатель для электромобиля допустимо использовать в системе «мотор–колесо» (рис. 2), которая еще не нашла активного применения и чаще всего ее можно заметить только в концепт-карах. В качестве исключения можно назвать электромобиль Volage, который поступит в продажу в скором времени.

Тяговый электродвигатель постоянного тока обладает рядом преимуществ, а именно:

Стоит заметить, что существенные недостатки попросту отсутствуют, но один из них состоит в несовершенстве источников тока, которые и не позволяют внедрить эту технологию в массовое производство. Однако технический прогресс не стоит на месте, а значит, в скором времени практически каждый крупный производитель транспортных средств наладит производство автомобилей на электрических двигателях.

Тяговый электродвигатель

Тяговый электродвигатель — электрическая машина, преобразующая электрическую энергию в механическую для привода в движение колёсных пар вагонов. Тяговые двигатели используют также для торможения поезда, переводя их в генераторный режим. При этом механическая энергия движущегося поезда преобразуется в электрическую.

Содержание

Общие сведения

Развитие конструкции тяговых двигателей тесно связано с совершенствованием конструкции систем управления ими. Исторически подвижной состав всех видов электрического транспорта строился с коллекторными тяговыми двигателями. Это объясняется, в первую очередь, простотой простотой передачи энергии и управления режимами его работы. Такие двигатели обладают удобными для использования на транспорте механическими характеристиками. Однако, коллекторные двигатели имеют и ряд недостатков, связанных, в основном, с наличием коллектора. Коллектор, имеющий подвижные контакты (щетки), требует регулярного обслуживания. Для обеспечения надежной коммутации, снижения искрения усложняется конструкция электродвигателя. Кроме того, это ограничивает максимальную скорость вращения, что приводит к увеличению габаритов двигателя.

Развитие силовой полупроводниковой техники, обладающей высоким быстродействием, позволило в 1960-х — 80-х годах сначала отказаться от реостатной системы управления коллекторными тяговыми двигателями, заменив её более надежной и экономичной импульсной, а затем и перейти к выпуску вагонов с асинхронным тяговым приводом. На отечественных метрополитенах первым серийно выпускавшимся типом вагонов с импульсным регулированием стал тип 81-718/719 в 1991 году, а первым серийно выпускаемым типом вагонов с асинхронными двигателями — «Яуза» 81-720.1/721.1 в 1998 году.

Основными недостатками асинхронных двигателей являются сложность регулирования и сложность осуществления электрического торможения при использовании двигателей с короткозамкнутым ротором. Поэтому в настоящее время разрабатываются конструкции тяговых приводов, использующих синхронные двигатели с ротором на постоянных магнитах, вентильно-индукторные двигатели.

Коллекторные тяговые двигатели

В России существует единая унифицированная серия коллекторных тяговых двигателей постоянного тока, в которую вошли и двигатели электропоездов метрополитена. Все они имеют общий принцип компоновки и много унифицированных узлов и деталей. При изготовлении унифицированных тяговых двигателей можно использовать однотипное станочное оборудование, что снижает их стоимость. На вагонах метрополитена широко используют тяговые двигатели постоянного тока. Такие двигатели обладают хорошими тяговыми характеристиками, сравнительно просты по конструкции и надежны в эксплуатации. По конструкции тяговые двигатели электроподвижного состава существенно отличаются от стационарных двигателей постоянного тока, что объясняется особенностями их расположения и условиями работы. Размеры тягового двигателя, подвешенного под кузовом вагона, ограничены подвагонными габаритами. Диаметр его определяется диаметром колеса, так как должно быть выдержано определенное расстояние от нижней точки двигателя до уровня головки рельсов. Длина тягового двигателя ограничена габаритными размерами тележки. На вагонах установлены четыре тяговых двигателя: по одному на каждую колесную пару. Нумерация их идет по осям, считая от кабины управления. Тяговый двигатель работает в тяжелых условиях, так как на него попадают грязь с железнодорожного полотна, пыль от тормозных колодок, дождь и снег на открытых участках трассы. Поэтому все детали, расположенные в его корпусе, должны быть защищены. Для лучшего отвода тепла, выделяющегося при работе тягового двигателя, на валу якоря установлен вентилятор, засасывающий воздух со стороны коллектора и прогоняющий его через двигатель. В паспорте стационарных электрических машин обычно указывает их номинальную мощность продолжительного режима, то есть такую мощность, которую машина должна отдавать неограниченно долгое время, причем температура его узлов и деталей не должна превышать значений, допускаемых нормами для изоляционных материалов. Режим работы тяговых двигателей резко меняется в зависимости от профиля пути и веса поезда. Это не позволяет характеризовать работоспособность тягового двигателя только значением номинальной мощности продолжительного режима. Поэтому характеристики тяговых двигателей даны для часового и максимального режимов.

Асинхронные тяговые двигатели

Тяговые двигатели ДАТЭ-170 входят в комплект тягового привода КАТП-1, устанавливаемого на вагонах 81-720.1/721.1 и 81-740/741. Их основные параметры:

Кроме того, в эксплуатации на метрополитенах Казани, Киева, Праги находятся вагоны отечественного производства с асинхронным приводом производства фирмы «Шкода».

Конструкция тяговых двигателей

Устройство тягового двигателя постоянного тока

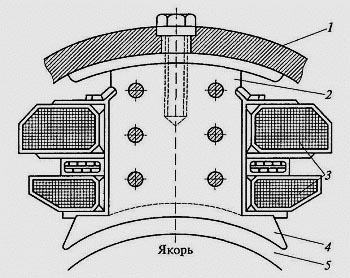

Все тяговые двигатели постоянного тока вагонов метрополитена имеют в основном одинаковое устройство. Двигатель состоит из остова, четырех главных и четырех добавочных полюсов, якоря, подшипниковых щитов, щеточного аппарата, вентилятора.

Остов двигателя

Он выполнен из электромагнитной стали имеет цилиндрическую форму и служит магнитопроводом. Для жесткого крепления к поперечной балке рамы тележки на остов предусмотрены три прилива-кронштейна и два предохранительных ребра. В остове имеются отверстия для крепления главных и добавочных полюсов, вентиляционные и коллекторные люки. Из остова двигателя выходят шесть кабелей. Торцовые части остова закрыты подшипниковыми щитами. В остове укреплена паспортная табличка с указанием завода-изготовителя, заводского номера, массы, тока, частоты вращения, мощности и напряжения.

Главные полюсы

Они предназначены для создания основного магнитного потока. Главный полюс состоит из сердечника и катушки. Катушки всех главных полюсов соединены последовательно и составляют обмотку возбуждения. Сердечник набран из листов электротехнической стали толщиной 1,5 мм для Уменьшения вихревых токов. Перед сборкой листы прокрашивают изоляционным лаком, сжимают прессом и скрепляют заклепками. Часть сердечника, обращенная к якорю, выполнена более широкой и называется полюсным наконечником. Эта часть служит для поддержания катушки, а также для лучшего распределения магнитного потока в воздушном зазоре. В тяговых двигателях ДК-108А, установленных на вагонах Е (по сравнению с ДК-104 на вагонах Д), увеличен зазор между якорем и главными полюсами, что, с одной стороны, дало возможность увеличить скорость в ходовых режимах на 26 %, а с другой стороны, уменьшилась эффективность электрического торможения (медленное возбуждение двигателей в генераторном режиме из-за недостаточного магнитного потока). Для увеличения эффективности электрического торможения в катушках главных полюсов кроме двух основных обмоток, создающих основной магнитный поток в тяговом и тормозном режимах, имеется третья — подмагничивающая, которая создает дополнительный магнитный поток при работе двигателя только в генераторном режиме. Подмагничивающая обмотка включена параллельно двум основным и получает питание от высоковольтной цепи через автоматический выключатель, предохранитель и контактор. Изоляция катушек главных полюсов кремнийорганическая. Главный полюс крепится к остову двумя болтами, которые ввертывают в квадратный стержень, расположенный в теле сердечника.

Добавочные полюсы

Они предназначены для создания дополнительного магнитного потока, который улучшает коммутацию и уменьшает реакцию якоря в зоне между главными полюсами. По размерам они меньше главных полюсов и расположены между ними. Добавочный полюс состоит из сердечника и катушки. Сердечник выполнен монолитным, так как вихревые токи в его наконечнике не возникают из-за небольшой индукции под добавочным полюсом. Крепится сердечник к остову двумя болтами. Между остовом и сердечником для меньшего рассеяния магнитного потока установлена диамагнитная латунная прокладка. Катушки добавочных полюсов соединены последовательно одна с другой и с обмоткой якоря.

Якорь

Машина постоянного тока имеет якорь, состоящий из сердечника, обмотки, коллектора и вала. Сердечник якоря представляет собой цилиндр, набранный из штампованных листов электротехнической стали толщиной 0,5 мм. Для уменьшения потерь от вихревых токов, возникающих при пересечении якорем магнитного поля, листы изолируют один от другого лаком. В каждом листе имеется отверстие со шпоночной канавкой для насадки на вал, вентиляционные отверстия и пазы для укладки обмотки якоря. В верхней части пазы имеют форму ласточкиного хвоста. Листы насаживают на вал и фиксируют шпонкой. Собранные листы прессуются между двумя нажимными шайбами. Обмотка якоря состоит из секций, которые укладывают в пазы сердечника и пропитывают асфальтовым и бакелитовым лаками. Чтобы обмотка не выпадала из пазов, в пазовую часть забивают текстолитовые клинья, а переднюю и заднюю части обмотки укрепляют проволочными бандажами, которые после намотки пропаивают оловом. Назначение коллектора машины постоянного тока в различных режимах работы неодинаково. Так, в генераторном режиме коллектор служит для преобразования переменной электродвижущей силы (э.д.с), индуцируемой в обмотке якоря, в постоянную э.д.с. на щетках генератора, в двигательном — для изменения направления тока в проводниках обмотки якоря, чтобы якорь двигателя вращался в какую-либо определенную сторону. Коллектор состоит из втулки, коллекторных медных пластин, нажимного конуса. Коллекторные пластины изолированы друг от друга миканитовыми пластинами, от втулки и нажимного конуса — изоляционными манжетами. Рабочую часть коллектора, имеющую контакт со щетками, протачивают на станке и шлифуют. Чтобы при работе щетки не касались миканитовых пластин, коллектор подвергают «продорожке». При этом миканитовые пластины становятся ниже коллекторных примерно на 1 мм. Со стороны сердечника в коллекторных пластинах предусмотрены выступы с прорезью для впаивания проводников обмотки якоря. Коллекторные пластины имеют клинообразное сечение, а для удобства крепления — форму «ласточкин хвост». Коллектор насаживают на вал якоря прессовой посадкой и фиксируют шпонкой. Вал якоря имеет разные посадочные диаметры. Кроме якоря и коллектора, на вал напрессована стальная втулка вентилятора. Внутренние кольца подшипников и подшипниковые втулки насажены на вал в горячем состоянии.

Подшипниковые щиты

В щитах установлены шариковые или роликовые подшипники — надежные и не требующие большого ухода. Со стороны коллектора стоит упорный подшипник; его наружное кольцо упирается в прилив подшипникового щита. Со стороны тяговой передачи установлен свободный подшипник, который позволяет валу якоря удлиняться при нагреве. Для подшипников применяют густую консистентную смазку. Чтобы смазка при работе двигателей не выбрасывалась из смазочных камер, предусмотрено гидравлическое (лабиринтное) уплотнение. Вязкая смазка, попав в небольшой зазор между канавками-лабич рингами, проточенными в щите, и втулкой, насаженной на вал, под действием центробежной силы отбрасывается к стенкам лабиринта, где самой смазкой создаются гидравлические перегородки. Подшипниковые щиты крепят к обеим сторонам остова.

Щеточный аппарат

Для соединения коллектора двигателя с силовой цепью вагона используют электрографитные щетки марки ЭГ-2А, которые обладают хорошими коммутирующими свойствами, высокой механической прочностью и способны выдерживать большие перегрузки. Щетки представляют собой прямоугольные призмы размером 16 х 32 х 40 мм. Рабочую поверхность щеток пришлифовывают к коллектору для обеспечения надежного контакта. Щетки устанавливают в обоймы, называемые щеткодержателями, и соединяют с ними гибкими медными шунтами: в каждом щеткодержателе по две щетки, число щеткодержателей — четыре. Нажим на щетку осуществляется пружиной, упирающейся одним концом через палец в щетку, другим — в щеткодержатель. Нажатие на щетку должно быть отрегулировано в строго определенных пределах, так как чрезмерный нажим вызывает быстрый износ щетки и нагрев коллектора, а недостаточный не обеспечивает надежного контакта между щеткой и коллектором, вследствие чего возникает искрение под щеткой. Нажатие не должно превышать 25Н (2,5 кгс) и быть менее 15Н (1,5 кгс). Щеткодержатель укрепляют на кронштейне и с помощью двух шпилек, запрессованных в кронштейн, крепят непосредственно к подшипниковому щиту. Кронштейн от щеткодержателя и подшипникового шита изолируют фарфоровыми изоляторами. Для осмотра коллектора и щеткодержателей в остове двигателя имеются люки с крышками, обеспечивающими достаточную защиту от проникновения воды и грязи.

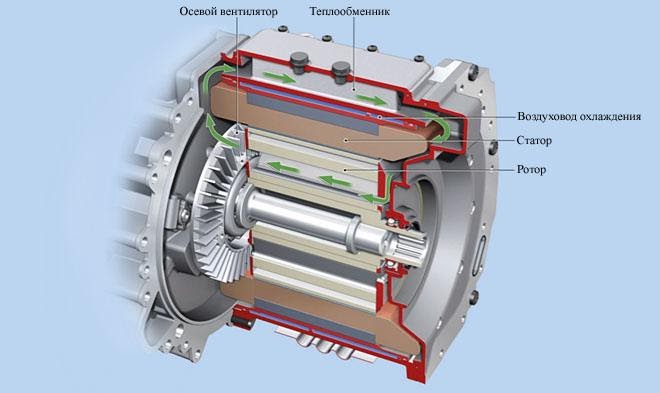

Вентилятор

В процессе работы необходимо охлаждать двигатель, так как с повышением температуры его обмоток снижается мощность двигателя. Вентилятор состоит из стальной втулки и силуминовой крыльчатки, скрепленных восемью заклепками. Лопатки крыльчатки расположены радиально для выброса воздуха в одном направлении. Вентилятор вращается вместе с якорем двигателя, создавая в нем разрежение. Потоки воздуха засасываются внутрь двигателя через отверстия со стороны коллектора. Часть воздушного потока омывает якорь, главные и добавочные полюса, другая проходит внутри коллектора и якоря по вентиляционным каналам. Воздух выталкивается наружу со стороны вентилятора через люк остова.

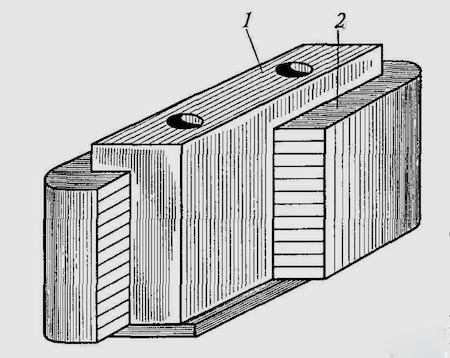

Устройство асинхронного двигателя с короткозамкнутым ротором

Асинхронный двигатель состоит из двух основных узлов: статора и ротора. На статоре размещают трехфазную обмотку, создающую вращающееся магнитное поле. Скорость вращения магнитного поля определяется частотой питающего двигатель тока и числом пар полюсов.

Обмотку ротора выполняют в виде так называемой «беличьей клетки». Она является короткозамкнутой и не имеет выводов. Беличья клетка состоит из медных или алюминиевых стержней, замкнутых накоротко с торцов двумя кольцами. Стержни этой обмотки вставляют в пазы сердечника ротора, набранного из листов электротехнической стали, без какой-либо изоляции. По торцам ротора устанавливают лопасти, образующие центробежный вентилятор. Ток в роторе наводится движущимся относительно него полем статора. Таким образом, для работы двигателя необходима разность скоростей вращения ротора и поля статора, что и отражено в его названии.

Характеристики тяговых двигателей

В таблице приведены технические характеристики коллекторных тяговых двигателей вагонов метрополитена:

| Тип двигателя | ДПМ-151 | ДК-102А…Г | SL-104n | USL-421 | ДК-104А | ДК-104Г, Д | ДК-108А | ДК-108А1 | ДК-108Г | ДК-108Д | ДК-112А | ДК-115Г | ДК-116А | ДК-117А | ДК-117ДМ | ДК-120АМ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Тип вагонов | А | Г | В2 | В3 | В1 | Д | Е | Е | Еж | И | Еж3 | 81-717/714 | 81-717.5/714.5 | 81-720/721 | ||

| Год начала производства | 1935 | 1940 | 1930 | 1930 | 1948 | 1949 | 1959 | 1959 | 1970 | 1973 | 1973 | 1975 | 1987 | 1991 | ||

| Часовая мощность, кВт | 153 | 83 | 100 | 70 | 80 | 73 | 64 | 68 | 66 | 66 | 68 | 90 | 72 | 110 | 112-114 | 115 |

| Номинальное напряжение, В | 750 | 375 | 750 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | ||

| Рабочее ослабление поля, % | 65 | 44,5 | 40 | 40 | 35 | 28 | ||||||||||

| Часовой ток, А | 225 | 248 | 220 | 220 | 195 | 210 | 202 | 205 | 210 | 270 | 218 | 330 | 330-340 | 345 | ||

| Часовая частота вращения, об/мин | 950 / 968 | 1160 | 1300 | 1355 | 1530 | 1450 | 1510 | 1600 | 1600 | 1600 | 1360 | 1480 | 1480 | 1500 | ||

| Длительный ток, А | 173 | 205 | 185 | 175 | 182 | 178 | 178 | 185 | 230 | 185 | 295 | 290 | 295 | |||

| Длительная частота вращения, об/мин | 1075 | 1320 | 1455 | 1580 | 1600 | 1740 | 1220 | |||||||||

| Наибольший ток, А | 450 | 500 | 440 | 420 | 420 | 440 | ||||||||||

| Масса, кг | 2340 | 1490 | 700 | 615 | 630 | 630 | 625 | 625 | 765 | 760 | 770 | |||||

| Число пар полюсов | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | |||

| Число коллекторных пластин | 185 | 238 | 141 | 175 | 175 | 175 | 175 | 175 | 175 | 210 | 210 | |||||

| Возбуждение | Посл. | Посл. | Посл. | Посл. с подм. | Посл. с подм. | Посл. | Посл. с подм. | Посл. | Посл. | Посл. | ||||||

| Число витков обмотки ГП | 38 | 16+16 | 33 | 30С+530Ш | 30С | 30 | 40 | 40 | 32 | 26 | 26 | |||||

| Сопротвиление обмотки якоря, Ом | 0,066 | 0,041 | 0,068 | 0,086 | 0,078 | 0,092 | 0,092 | 0,092 | 0,066 | 0,034 | 0,0285 | |||||

| Сопротивление обмотки возбуждения, Ом | 0,0615 | 0,0269 | 0,064 | 0,062+165 | 0,067+? | 0,067 | 0,108 | 0,098 | 0,044 | 0,048 | 0,0312 | |||||

| Сопротивление добавочных полюсов, Ом | 0,0338 | 0,0215 | 0,028 | 0,035 | 0,034 | 0,037 | 0,049 | 0,049 | 0,022 | 0,015 | 0,0103 | |||||

| Воздушный зазр под центром/краем полюса, мм | 5 / 9 | 2,2 / 5 | 1,5 / 5,7 | 3,25 / 9 | 2,9 | 2,5 | 4 / 9 |

Конструкция используемых в настоящее время коллекторных тяговых двигателей ДК-117 и ДК-120 регламентируется техническими условиями ТУ 3355-029-05758196-02.

Характеристики коллекторных электродвигателей, применяемых на наземном городском транспорте:

Особенности тягового электродвигателя, принцип функционирования

Особенности тяговых электродвигателей, их достоинства и недостатки. Какой тяговый электромотор лучше, коллекторный или асинхронный. Перспективы развития автомобильных тяговых электромоторов.

Большинство пользователей знакомы с электрическими двигателями исключительно по их большой распространённости в быту. Но такие моторы, как правило, обладают относительно невысокой мощностью, которой достаточно для работы в составе бытовых приборов, от кухонного комбайна до стиральной машины. Что касается сферы транспорта, то здесь используются электродвигатели специального вида – тяговые, которым под силу приводить в движение многотонные транспортные средства. Сегодня мы рассмотрим их особенности, и чем они отличаются от обычных электромоторов.

Эволюция тяговых электромоторов

Попытки создания тяговых электромоторов относятся к эпохе заката паровых двигателей. Первый действующий экземпляр такой силовой установки появился в 1879 году (локомотив Сименса), а ещё через год был создан и первый привод для городского транспорта (трамвай Пироцкого). В 1890 году электровоз Лондонского метро оснастили первым безредукторным тяговым электромотором.

Все эти попытки нельзя назвать удачными. Конструкторы столкнулись с множеством проблем, решить которые при тогдашнем уровне развития технологий было чрезвычайно сложно. В частности, такие моторы имели большой вес и габариты при относительно невысокой мощности. Во-вторых, было сложно обеспечить повышение мощности, которое жизненно необходимо для транспортного средства. Разумеется, КПД таких тяговых электромоторов было достаточно низким.

Значительный прогресс был достигнут в 10-40-х годах прошлого столетия, когда электровозостроение стало самостоятельной машиностроительной отраслью, а параллельно-кривошипный привод уступил дорогу опорно-осевому. Но настоящим прорывом стало изобретение полупроводников. Использование быстродействующей элементной базы вместо массивных и небыстрых реостатных схем позволило перейти от тяговых электромоторов коллекторного типа к импульсным двигателям, характеризующимся гораздо более высоким КПД, экономичностью и повышенной надёжностью.

Началась эксплуатация асинхронных тяговых электродвигателей (ТЭД), хотя и здесь пришлось решать немало трудностей. Например, с электрическим торможением при использовании привода с короткозамкнутым ротором, да и в целом с регулировками. В последнее время активно ведётся разработка и внедрение синхронных тяговых электромоторов как более перспективных, с использованием ротора на постоянных магнитах.

Особенности конструкции ТЭД

Мощные стационарные электромоторы конструктивно гораздо проще тяговых аналогов, что, в общем-то, понятно. Им не приходится работать в столь сложных условиях, для монтажа таких моторов не требуются сложные решения, да и к размерам не предъявляются жесткие требования. Для ТЭД же пришлось разрабатывать специальные станины и другое оборудование для крепления, конструкторам пришлось считаться с ограничениями двигателей по длине и диаметру. Нужно также учесть, что тяговые электромоторы железнодорожного и пассажирского городского транспорта, а также автомобилей вынуждены «трудиться» в крайне неблагоприятных условиях. Это и погодные факторы (влияние влажности, пыли, температурных колебаний), и дорожные, когда мощность ТЭД меняется быстро и разнонаправленно, с частыми пусками мотора. Так, в режиме трогания токи могут превышать номинальные в два и более раз.

Тяговые электромоторы вынуждены работать в условиях тряски и постоянных толчков, в режимах повышенной механической, электрической и тепловой нагрузки. Поэтому при разработке моторов много внимания уделяется повышению механической прочности деталей и их соединений и надёжности электрических компонентов, улучшению изоляции токоведущих элементов (с точки зрения тепло- и влагозащиты), обеспечению надёжности коммутации всех частей двигателя.

Существуют и определённые отраслевые особенности. Так, для тяговых электромоторов, устанавливаемых на шахтные электровозы, необходимо обеспечить соблюдение требований по защите от возможности возгорания или взрыва.

В силу вышесказанного ТЭД относят к электродвигателям предельного использования.

Классификация тяговых электромоторов

В настоящее время активно используются как электродвигатели, работающие от постоянного тока, так и разновидности, у которых источник электроэнергии – переменный ток. Есть также тяговые моторы, функционирующие от пульсирующего тока.

Рассмотрим другие классификаторы ТЭД.

По источнику электроэнергии:

По преобладающему режиму работы:

По типу охлаждения:

Кроме того, тяговые электромоторы классифицируются по климатическому исполнению (стандарты приведены в ГОСТ 15150/15543) и по степени защиты.

Состав и принцип функционирования коллекторного ТЭД

Особенностью коллекторного тягового электромотора является его способность работать в двух режимах: в качестве собственного тягового электродвигателя или генератора электроэнергии. Такую коммутацию обеспечивает схема, при которой обмотка якоря двигателя соединяется с коллектором. В большинстве случаев коллекторный тяговой электромотор запитывается от цепи постоянного тока. Хотя сегодня уже получили достаточное распространение модификации электродвигателей, как правило, небольшой мощности, которые способны работать как от постоянного, так и переменного тока.

Типичный коллекторный ТЭД состоит из следующих частей:

Конструктивно эти разрозненные детали тягового двигателя образуют несколько укрупнённых агрегатов. Главным из них можно назвать магнитную систему, генерирующую магнитное поле, без которого невозможна работа электродвигателя любого типа. Второй важный элемент, отвечающий за преобразование колеблющегося магнитного поля во вращательное движение вала мотора – якорь с обмоткой вместе с подшипниковым узлом. Между коллектором и остальной частью тягового двигателя имеется воздушная прослойка. Обмотки возбуждения ответственны за формирование магнитного поля в ТЭД постоянного тока. Физически они находятся на сердечниках главного полюса и запитываются от источника постоянного тока. Количество пар полюсов в тяговом электродвигателе может варьироваться в пределах от 1 до 6, в зависимости от типа транспортного средства и мощности тягового электромотора. Магнитная система – это монолитная стальная станина, связанная со съёмными сердечниками.

Для понимания принципов функционирования коллекторного ТЭД рассмотрим устройство и работу каждого из описанных элементов.

Станина

Основное предназначение станины – обеспечить место для циркуляции магнитных полей, генерируемых в окрестностях полюсов, главных и дополнительных. То есть станина выступает в роли магнитопровода, а ещё к ней крепятся эти самые полюса и кожух подшипника.

Поскольку станина тягового электромотора подвергается высоким механическим нагрузкам, она изготавливается из стали методом цельного отлива, либо из листов электротехнической стали большой толщины. Кроме механической прочности, такая конструкция обеспечивает требуемую степень магнитной проницаемости. Для поддержания магнитной индукции на нужном уровне стенки станины имеют определённую толщину, а габариты узла рассчитывают таким образом, чтобы они составляли не менее 50% от площади поперечного сечения основных полюсов.

Из приведенного рисунка можно понять, как расположены связанные элементы относительно станины (1). 2 – это сердечник основного полюса, 4 указывает на полюсный башмак, 3 – место расположения обмотки возбуждения. Между всей этой конструкцией и якорем (показан внизу) имеется прослойка воздуха (5). Внутренний диаметр станины рассчитан так, чтобы между ней и якорем поместились дополнительные и главные полюса вместе с обмотками.

У ТЭД электровоза станина обычно литая и характеризуется уменьшенной массой. Кроме того, она имеет пониженное поперечное сечение, необходимое для более равномерного распределения магнитного потока за счёт ориентации на оси основных полюсов. Отключенные от циркуляции магнитных потоков части станины играют роль коллекторного пространства и имеют меньшую толщину стенок, но достаточную, чтобы выдержать большие механические нагрузки. Иногда для усиления прочности здесь могут присутствовать рёбра жёсткости, сверху прикрытые защитным кожухом из тонкой стали.

Главные полюса

Источником магнитодвижущей силы в типовом тяговом электродвигателе, запитанным от постоянного тока, является обмотка возбуждения, состоящая из катушек, которые монтируются на сердечники главных полюсов.

Со стороны якоря на сердечник монтируют полюсный наконечник, именуемый башмаком. Его задача заключается в равномерном распределении вектора магнитного потока по всей площади поверхности якоря. На предыдущем рисунке эти элементы присутствуют в одном узле со станиной.

В большинстве коллекторных ТЭД полюсный сердечник объединён с полюсным башмаком, и такой узел и называется главным полюсом. Конструкции, когда они расположены раздельно, встречаются редко.

Цель объединения сердечника и башмака в единый элемент – минимизация вихревых магнитных потоков, возникающих в наконечниках в результате пульсаций магнитной индукции, причиной которых, в свою очередь, является зубчатая геометрия якоря.

Главные полюса собирают из стальных листов, обрабатываемых прессом высокого давления. Для укрепления сердечника используют болты или усиленные заклёпки. Они же способствуют уменьшению напряжённости упругих полос металла. К станине главные полюса крепятся шпильками или болтами.

Добавочные полюса

Искрообразование – довольно неприятное побочное явление, характерное для всех тяговых электромоторов мощностью более 1000 Вт. Для его снижения используют дополнительные полюса. Их конструкция довольно проста и включает сердечник, вокруг которого обвита изолированная медная проволока. Сечение сердечника рассчитывается относительно номинала тока мотора, поскольку обмотка якоря и сердечника соединены по параллельной схеме.

Сердечник классического тягового электромотора представляет собой монолитный стальной конструктив, в котором из-за малой величины магнитной индукции практически отсутствуют паразитные вихревые токи. Дополнительные полюса устанавливаются между основными и крепятся к стенке с помощью болтов. Толщина воздушной подушки под ними делается намного больше зазора под основными полюсами. Регулировка дополнительного полюса осуществляется посредством специальных пластин, изготавливаемых из магнитных и немагнитных материалов, при этом окончательный результат фиксируется, когда ТЭД постоянного тока в результате испытаний переходных процессов в электромоторе демонстрирует минимальный уровень искрообразования.

Якорь и коллектор

Назначение якоря объяснять не нужно – он преобразует энергию магнитного поля во вращательное движение. Конструктивно якорь состоит из вала двигателя, коллектора, сердечника и якорной обмотки.

Поскольку сердечник находится на валу, он имеет цилиндрическую форму и состоит из листов электротехнической стали, изготовленной методом штамповки. В качестве изоляционного слоя используется лак или электроизоляционная бумага. Листы сжимаются и фиксируются посредством нажимных шайб. Форма сердечника позволяет уменьшить утечки электроэнергии за счет компенсации влияния паразитных токов, увеличивая КПД электродвигателя.

Чтобы охладить двигатель, нагревающийся из-за трения подшипников и в результате явления магнитной индукции, в сердечнике делают специальные вентиляционные каналы.

Обмотка якоря тягового электродвигателя изготавливается из медной проволоки, она укладывается в пазы сердечника и изолируется от его стенок с помощью специальных прокладок. Обмотка якоря состоит из сегментов, концы каждой такой секции припаиваются к коллектору.

Тяговой электродвигатель асинхронного типа

Мы рассмотрели состав и принцип действия коллекторного ТЭД постоянного тока, поскольку он наиболее распространён. Асинхронные тяговые электромоторы длительное время не использовались по причине отсутствия трёхфазной контактной сети, но со временем все технические сложности, препятствующие построению такого типа электроснабжения для подвижного состава, были устранены. Этому, кстати, тоже способствовало бурное развитие полупроводниковой элементной базы.

Мощные транзисторы легли в основу преобразователей напряжения/тока, предоставив возможность получить электрические характеристики, достаточные для обеспечения энергией асинхронных ТЭД.

Конструктивно такие моторы оказались достаточно компактными и весьма надёжными, не требующими частого технического обслуживания, что является одним из главных минусов моторов коллекторного типа. К тому же переход на режим генерации электроэнергии здесь осуществляется без применения специальных сложных устройств, только за счёт увеличенной частоты вращения вала ротора тягового электромотора. Такая конструкция сильно упрощает использование узла, ответственного за электрическое торможение мотора.

Ремонт тяговых электродвигателей тепловозов асинхронного типа также упрощается, и именно такими моторами оснащаются скоростные поезда «Сапсан» и «Ласточка».

На большинство моделей отечественных электровозов устанавливаются тяговые электродвигатели НБ-418К6.

Особенности, плюсы и минусы автомобильных ТЭД

Прорыв в сфере производства тяговых аккумуляторов существенно повысил спрос на электрокары, приводимые в движение тяговыми электромоторами переменного тока.

В большинстве случаев это асинхронные двигатели, у которых частота вращения ротора не соответствует частоте изменения потенциала напряжения и, соответственно, магнитного поля. Достаточно сказать, что Tesla S и Х оснащаются именно трёхфазными асинхронными тяговыми электромоторами. Их ещё называют индукционными, поскольку электромагнитная сила у них индуцируется в роторе по закону Ленца. Индукционные моторы устанавливаются на БЕЛАЗ-549 грузоподъёмностью 75т.

Синхронные электродвигатели в автомобилестроении используются реже, хотя в целом они достаточно востребованы. Например, климатическая техника и многие насосные системы базируются на синхронных моторах.

Но есть моменты, в которых синхронные ТЭД лучше асинхронных аналогов. В частности, они лучше используют энергию торможения автомобиля в целях рекуперации, и такие транспортные средства вполне безопасно буксировать, чего не скажешь о машине с асинхронным мотором.

Пример использования синхронного ТЭД – модель Renault Zoe. Здесь на электромагниты поступает постоянный ток, а электродвижущая сила возникает за счет изменения полярности магнитов статора (у ротора она неизменная).

Разговоры о том, что за электрокарами будущее, не лишены основания. Большинство технических сложностей успешно преодолено, инфраструктура подзарядки аккумуляторов развивается быстрыми темпами, конструкция самих двигателей постоянно совершенствуется.

Преимущества автомобильных электродвигателей

Рассмотрим, чем ТЭД лучше бензиновых/дизельных моторов:

Недостатки

Хотя история электрокаров насчитает не одно десятилетие, их массовое распространение сдерживалось несовершенством аккумуляторов – их требовалось много, что увеличивало вес автомобиля, садились они быстро и подзаряжались медленно.

Но технологии производства автомобильных гелевых аккумуляторных батарей постоянно совершенствовались, и нынешнее поколение вполне может обеспечить суммарный пробег в районе 150-200 тысяч километров. Что касается мощности электромоторов, то они уже давно не аутсайдеры и практически не уступают по этому показателю ДВС.

На сегодня главным минусом электрокаров считается недостаточно развитая инфраструктура подзарядки аккумуляторов, но в США, странах Скандинавии и многих государствах Западной Европы она уже де-факто решена.

В странах бывшего СССР с этим дела обстоят гораздо хуже. Даже троекратное увеличение количества таких заправок в России за два года, с 2018 по 2020, ситуацию не изменило. И если в Москве подзарядить аккумуляторную батарею уже сегодня не проблема, то даже в других городах-миллионниках это сделать намного сложнее, не говоря о регионах.

Заключение

Тяговые электродвигатели – вполне сформировавшаяся подотрасль, перспективы которой выглядят оптимистично. Но если темпы роста железнодорожного и городского общественного транспорта на электротяге нельзя назвать рекордными, то в автомобилестроении такие тяговые электромоторы переживают настоящий бум.