для чего предназначена топка

Значение слова «топка»

2. Часть печи или котла, где сжигают топливо. Топка паровоза. □ В раскрытые настежь двери котельных виднелись раскаленные топки, — кочегары с остервенением кидали лопатами уголь в ревущее пламя. А. Н. Толстой, Эмигранты.

Источник (печатная версия): Словарь русского языка: В 4-х т. / РАН, Ин-т лингвистич. исследований; Под ред. А. П. Евгеньевой. — 4-е изд., стер. — М.: Рус. яз.; Полиграфресурсы, 1999; (электронная версия): Фундаментальная электронная библиотека

Топка (камера сгорания) может иметь различные размеры и форму. Эти параметры задаются инженерами-теплотехниками. Главными характеристиками камеры сгорания являются объём, тепловая мощность и состав продуктов сгорания (в том числе доля механического и химического недожога, снижающих КПД топки, и доля вредных веществ).

Фронтом (передней стенкой) топки называется сторона, где расположена загрузочная дверца и/или горелки; у некоторых топок два фронта друг напротив друга. В противоположной стенке (задней) обычно находится отверстие для выхода продуктов сгорания (в энергетических котлах называемое выходное окно); иногда газы удаляются в другом направлении, например, в потолок.

Существуют закрытые и открытые топки. Они могут располагаться в печи, на паровозе или в стационарном котле.

Источник: «Толковый словарь русского языка» под редакцией Д. Н. Ушакова (1935-1940); (электронная версия): Фундаментальная электронная библиотека

Топка

1. река в России ◆ Топка — одна из многочисленных рек, протекающих по территории России.

то́пка

1. действие по значению гл. топить

3. устройство для топления чего-либо

Фразеологизмы и устойчивые сочетания

Делаем Карту слов лучше вместе

Спасибо! Я обязательно научусь отличать широко распространённые слова от узкоспециальных.

Насколько понятно значение слова лавирование (существительное):

Топка

То́пка — устройство для сжигания органического топлива с целью получения высоконагретых дымовых газов. Полученная тепловая энергия либо преобразуется в электрическую или механическую энергию, либо используется для технологических и других целей. [1]

Топка (камера сгорания) может иметь различные размеры и форму. Эти параметры задаются инженерами-теплотехниками. Главными характеристиками камеры сгорания являются объём, тепловая мощность и состав продуктов сгорания (в том числе доля механического и химического недожога, снижающих КПД топки, и доля вредных веществ).

Фронтом (передней стенкой) топки называется сторона, где расположена загрузочная дверца и/или горелки; у некоторых топок два фронта друг напротив друга. В противоположной стенке (задней) обычно находится отверстие для выхода продуктов сгорания (в энергетических котлах называемое выходное окно); иногда газы удаляются в другом направлении, например, в потолок.

Существуют закрытые и открытые топки. Они могут располагаться в печи, на паровозе или в стационарном котле.

Содержание

Типы топок

Слоевые топки

К движущемуся слою топлива можно подводить воздух неравномерно по ходу движения, чтобы на каждой стадии горения избыток воздуха был оптимален.

Горение твёрдого топлива всегда сопровождается выходом летучих. Если количество воздуха, поступающего сквозь слой, не очень велико, а толщина горящего слоя значительна, часть этих газов при недостатке окислителя (кислорода) не сгорает (при этом температура зоны повышается до 1500—1600 °C). Далее происходит восстановление углерода по формуле

Топки с кипящим слоем

Эффект интенсивного горения, аналогичный наблюдаемому при сжигании в кипящем слое, можно получить постоянным встряхиванием колосника с кусками топлива любого размера; но из-за снижения прочности металла колосника при высокой температуре этот способ сложно практически реализовать.

Топки кипящего слоя под давлением до 16 кгс/см² с глубокой очисткой газа от золы могут использоваться для организации работы газовых турбин на твёрдом топливе (в составе высоконапорного парогенератора ПГУ) [8]

Циркулирующий кипящий слой

Эта технология промежуточная между обычным кипящим слоем и камерным сжиганием. Основная часть частиц при этом взвешена в кипящем слое, но дутьё несколько более сильное; циркуляция топлива идёт по всей высоте топки, и часть его выносится. Для улавливания за топкой присутствует горячий циклон, из которого твёрдые частицы возвращаются в зону горения. В циркулирующий кипящий слой (ЦКС) также дозированно добавляют известняк для подавления оксидов серы; оксиды азота в них также весьма низкие и не требуют специального улавливания. Влияние эрозии меньше, чем в обычной топке кипящего слоя. Выброс золы с газами небольшой (но требуется всё же установка электрофильтров). Недостатками являются большой расход электроэнергии на дутьё и большая сложность изготовления и автоматизации котлов ЦКС; в России они в настоящее время не выпускаются. [8] [9]

Камерные (факельные) топки

Камерная топка выполненная обычно в виде прямоугольной призматической камеры состоящей из вертикальных стен, потолочного перекрытия и холодной воронки или пода, выложенных из огнеупорных материалов. На внутренних поверхностях К. т. размещают топочные экраны (изготовляемые из труб диаметром 32—76 мм, в которых циркулирует котловая вода), а также потолочный или настенный радиационный пароперегреватель (в паровых котлах). Топливо вводится в К. т. вместе с воздухом, необходимым для горения, через горелочные устройства, которые размещают на стенах топки, а также по её углам. Топливо сгорает в струе воздуха (в факеле). В таких топках сжигают твёрдое пылевидное топливо, а также газообразное и жидкое топливо. При сжигании пылевидного топлива часть золы уносится дымовыми газами из топки в газоходы котла; остальная часть золы выпадает из факела в виде капель шлака и удаляется из топки либо в твёрдом гранулированном виде, либо в жидком расплавленном виде, стекая с пода топки через летку в шлакоприёмное устройство, заполненное водой. Схема камерной топки

Вихревая топка, или циклонная топка, — топка, в которой осуществляется спиральное движение газо-воздушного потока, несущего частицы топлива и шлака. Вихревые топки используются в качестве предтопков камерных топок на тепловых электростанциях и как технологические печи, например, для обжига медных руд. В вихревых топках частицы топлива поддерживаются во взвешенном состоянии за счёт несущей силы мощного вихря, вследствие чего в ней не выпадают даже крупные частицы (5—10 мм и более). В современных Вихревых топках сжигаются куски твёрдого топлива размером 2—100 мм при скорости струи подаваемого воздуха 30—150 м/сек.

Удержание мелких парусных частиц в топке до их глубокого выгорания наиболее эффективно можно организовать в циклонных топках. Эта схема сжигания была предложена в СССР в 30-е годы профессором Г. Ф. Кнорре. Такие циклонные топки имели широкое распространение при организации пылеугольного сжигания в энергетических котлах. Особенностью применявшегося подхода была организация жидкого удаления шлака за счет поддержания в циклонной топке высоких, до 1700—1800 С, температур. При этом частицы топлива прилипают и выгорают в медленно стекающей по стенкам топки пленке жидкого шлака.

Топочные устройства

Топочные устройства

Существующие топочные устройства можно разделить на слоевые и камерные. Слоевые топки предназначены для сжигания твердого топлива в слое на колосниковой решетке. В камерных топках сжигается твердое топливо во взвешенном состоянии в виде пыли и дробленых частиц, а также жидкое, распыляемое с помощью форсунок, и газообразное. Камерные топки подразделяются на факельные и вихревые (циклонные).

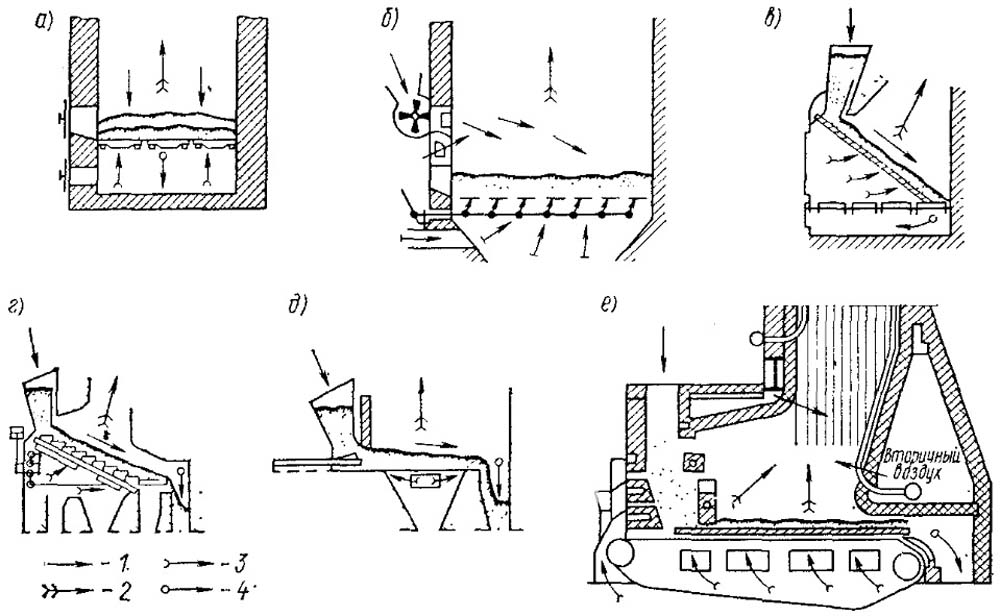

На рис. 19.1 показаны схемы слоевого, факельного и вихревого способов сжигания топлива. При слоевом способе сжигания необходимый для горения воздух подается к слою топлива через колосниковую решетку.

Уменьшение размеров топливных частиц приводит к возрастанию площади удельной поверхности контакта с окислителем. В горящем пылевоздушном факеле развивается высокая температура. Это способствует интенсификации прогрева топлива и его воспламенения.

Циклонный способ сжигания основан на использовании закрученных топливовоздушных потоков. Транспорт топлива осуществляется воздухом. Топливные частицы циркулируют по определенным траекториям в течение времени, необходимого для завершения их сгорания. Под действием центробежных сил частицы движутся в виде уплотненного пристенного слоя, интенсивно перемешиваясь с воздухом. Время пребывания частиц в циклонной камере выбирается достаточным для выгорания грубой пыли (размер частиц 200 мкм) или дробленого топлива (размер частиц до 5 мм).

Слоевые топки. По способу механизации операций обслуживания (подача топлива, шуровка слоя, удаление золы и шлака) слоевые топки делятся на ручные (немеханизированные), полумеханические и механические. В полумеханических топках механизирована часть операций. В механических топках механизированы все операции.

Классификация наиболее типичных и относительно широко распространенных топочных устройств со слоевым сжиганием топлива показана на рис. 19.2.

В зависимости от способа организации процесса сжигания топлива слоевые топки можно разделить на три группы:

Рис. 19.1. Схемы способов сжигания твердого топлива

Рис. 19.2. Схемы слоевых топок

На рис. 19.2, е показана топка конструкции проф. Макарьева для сжигания кускового топлива с присадкой фрезерного торфа. Эта топка снабжена предтопком в виде шахты, в которой топливо подсушивается и подвергается частичной газификации. Подсушивающий горячий воздух поступает по каналам, расположенным на передней стенке предтопка.

Для сжигания антрацитов, слабоспекающихся каменных и бурых углей с Ар 42 кг/с) производительности.

Рис. 19.3. Пневмомеханический забрасыватель топлива

Основные преимущества камерных топок заключаются в следующем:

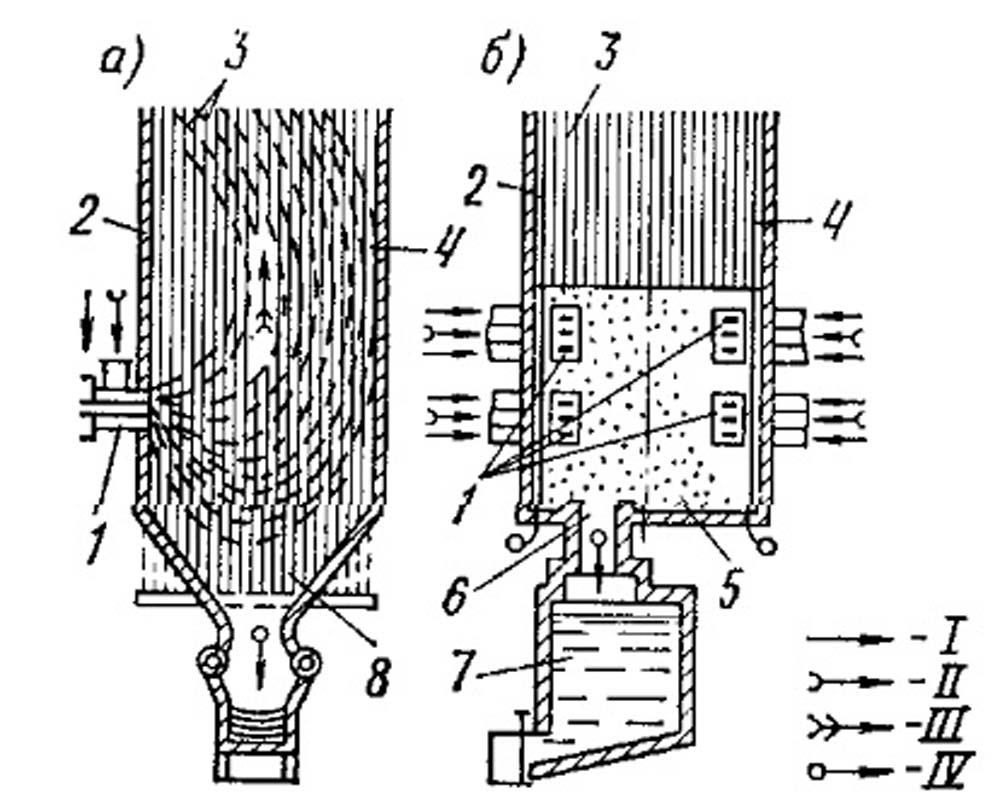

Пылеугольные топочные стройства можно классифицировать по расположению горелок (фронтальное, встречное, угловое) и способу удаления шлака из камеры (твердое или жидкое). Расположение горелок на стенках камерных топок показано на рис. 19.4. Потолочное и одноярусное фронтальное расположение горелок применяется для котлов производительностью до 33 кг/с (120 т/ч). Для котлоагрегатов производительностью свыше 33 кг/с рекомендуется боковое встречное и угловое тангенциальное расположение горелок. Применяется также многоярусная фронтальная установка горелок.

Предпочтительнее схема с установкой угловых тангенциальных горелок, так как в этом случае создается интенсивное (вихревое) перемешивание топлива с воздухом, развиваются более высокие температуры и процесс горения протекает более полно.

В топках с удалением твердых шлаков сжигают высокозольные бурые угли, каменные угли, фрезерный торф, сланцы.

Слабореакционное топливо (антрациты, полуантрациты, тощие каменные угли) целесообразно сжигать в топках с удалением жидких шлаков.

Рис. 19.4. Схемы расположения горелок в топочной камере

Естественно, что температура газов на выходе из топки всегда ниже температуры в зоне горения, так как часть теплоты передается экранным поверхностям. Если ее значение будет превышать температуру размягчения золы, то часть уносимой из топки золы, осаждаясь на стенках труб и обмуровке, будет препятствовать дальнейшей нормальной эксплуатации топки.

Рис. 19.5. Факельные топки для сжигания пылевидного топлива

Тонкость помола определяется сортом угля. Основным фактором, определяющим экономическую сторону помола пыли, является выход летучих. Топливо с большим выходом летучих сгорает интенсивнее, поэтому допускается его сжигание при более грубом помоле.

Бурые и каменные угли с относительно высоким выходом летучих и низкой механической прочностью размалываются в молотковых (быстроходных) мельницах.

На рис. 19.6 показана быстроходная молотковая мельница для размола топлива с шахтой для гравитационной сепарации пыли. Эта топка предназначена для сжигания бурых углей, каменных углей (Vr > 30 %), фрезерного торфа, сланцев. Топливо подается в шахту по течкам 3. Куски топлива падают вниз и размалываются при соударении с молотками, насаженными на ротор, который вращается с большой скоростью. Часть воздуха подводится по воздуховоду 2. Мелкая пыль подхватывается потоком воздуха и по шахте 4 направляется в топку через амбразуру 5. Через сопла 6 в топку подается остальное количество воздуха. Более крупные частицы, которые не уносит воздух, под действием собственного веса вновь падают вниз шахты для дальнейшего измельчения.

Сжигание твердого топлива в факеле. Большое значение для работы пылеугольных топок имеет конструкция применяемых горелок. Горелки должны обеспечивать хорошее перемешивание топлива с воздухом, надежное зажигание аэросмеси, максимальное заполнение факелом топочной камеры и легко поддаваться регулированию по производительности в заданных пределах.

В настоящее время для факельного сжигания твердого топлива широкое распространение получили вихревые горелки с закрученными потоками аэросмеси и вторичного воздуха и щелевые прямоструйные горелки.

В щелевых горелках пылевоздушная смесь подается в топку через узкие щели. Дальнобойность факела при таком вводе аэросмеси в топку получается значительной. Эти горелки используют для встречной или угловой установки в топочной камере.

Вихревые горелки дают факел небольшой длины и устанавливаются на фронтальной стене топочной камеры.

Различные схемы подачи аэросмеси и вторичного воздуха в топку показаны на рис. 19.7. На рис. 19.7, а, б показаны варианты ввода потоков аэросмеси и воздуха в щелевые прямоструйные горелки. По условиям зажигания топлива подача аэросмеси по периферии горелки (см. рис. 19.7, а) более рациональна, чем его подача по центральному каналу (см. рис. 19.7, б), так как в последнем случае прогреву частиц топлива до воспламенения препятствует относительно холодный (по сравнению с температурой в топке) слой вторичного воздуха.

На практике часто используется схема подачи аэросмеси и вторичного воздуха закрученными струями. В этом случае надобность в установке рассекателя отпадает, так как при такой организации движения потоков надежность зажигания и стабилизации факела достигается вследствие рециркуляции продуктов сгорания в зону разрежения.

Рис. 19.6. Конструкция топки с молотковой мельницей.

Рис. 19.7. Принципиальные схемы горелок для сжигания пылевидного твердого топлива.

Рис. 19.8. Принципиальные схемы мазутных форсунок

Сжигание мазута и газов в топочных устройствах. Жидкое топливо, сжигаемое в топках, подвергается предварительному распылению с помощью форсунки, являющейся элементом горелки. Под горелкой в общем случае понимается агрегат, включающий помимо форсунки воздухонаправляющий аппарат, запальное устройство и механизм управления.

Качественное сжигание жидкого топлива обусловливается тонкостью его распыления. Для этой цели используют форсунки, которые, кроме того, обеспечивают необходимый диапазон регулирования расхода топлива и устойчивое зажигание смеси.

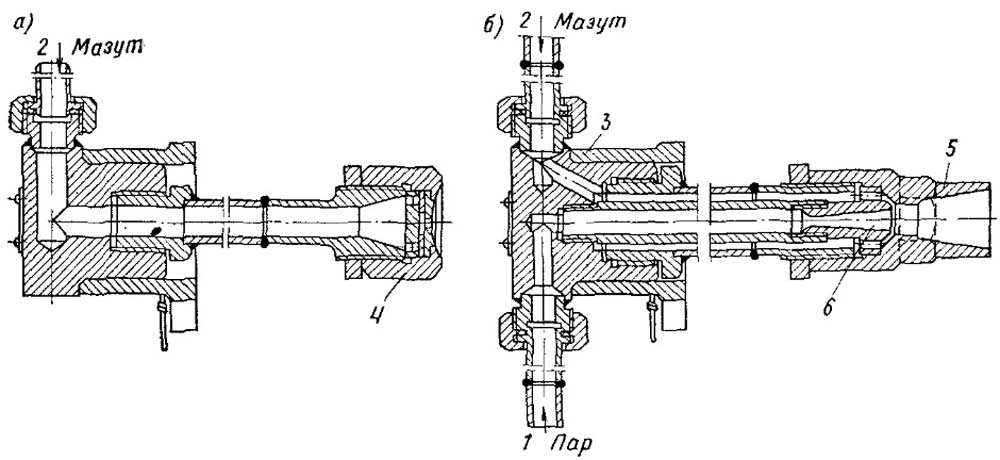

В зависимости от способа распыления топлива форсунки подразделяются на четыре класса: механические, паровые, воздушные (пневматические) и комбинированные. На рис. 19.8 показаны принципиальные схемы применяемых форсунок.

В центробежных форсунках (рис. 19.8, б, в) топливо распыляется под действием центробежных сил, возникающих при закручивании топливного потока. Вращательное движение топливу сообщается путем тангенциального подвода его к вихревой камере форсунки (см. рис. 19.8, б) или специальным завихрителем, устанавливаемым на выходе из форсунки (см.рис.19.8,в).

В ротационных форсунках (рис. 19.8, г) топливо подается внутрь быстро вращающегося распыливающего стакана, где оно растекается под действием центробежных сил, образуя тонкую пленку. На выходной кромке стакана тонкая пленка подхватывается подводимым первичным воздухом.

На рис. 19.9, а, б показаны конструкции соответственно центробежной механической и паровой форсунок.

В соответствии с общими положениями теории горения газообразного топлива (см. § 18.4) газовые горелки бывают:

На рис. 19.10 показаны основные принципиальные схемы газовых горелок. В инжекционной горелке (рис. 19.10 а) вытекающий из сопла газ эжектирует (подсасывает) воздух и перемешивается с ним. Газовоздушная смесь в инжекционной горелке горит в непосредственно примыкающей к ней насадке (туннеле) из огнеупорного материала. Из-за высокой температуры внутренней поверхности насадки горение готовой газовоздушной смеси протекает почти мгновенно и завершается внутри насадки. По этой причине такие горелки получили условное название беспламенных.

Объем топочной камеры, приспособленной к беспламенному сжиганию газа, может быть значительно уменьшен, и при выборе габаритов камеры исходят не из необходимости обеспечить завершение в ней процесса горения, а из условия получения наибольшей площади поверхности нагрева.

Схема простейшей горелки с принудительной подачей воздуха показана на рис. 19.10,б. В кольцевое пространство между внутренними трубами подается газ, а в кольцевое пространство между средней и наружной трубами поступает воздух, при этом конструкцией предусматривается завихрение газовых и воздушных потоков. Газ зажигается через внутреннюю трубу, через нее же наблюдают за работой горелки. Газ смешивается с воздухом в расширяющейся амбразуре, устроенной в обмуровке топки.

Рис. 19.9. Мазутная форсунка.

Рис. 19.10. Схемы горелок для сжигания газа.

Процесс смешения существенно улучшается, если газ подавать мелкими струями, вытекающими из мелких отверстий (рис. 19.10,в). Воздушный поток закручивается специальным завихрителем.

Смешение газа с воздухом заканчивается в пределах амбразуры.

Помимо чисто газовых горелок в некоторых установках применяют горелки для совместного сжигания газа и мазута или комбинированного сжигания низкокалорийного газа с пылевидным топливом и др. Конструкции горелок, используемых под котлами и в промышленных печах, описаны в специальной литературе.

Для надежной и экономичной работы котельного агрегата важен не только тип горелки, но и их число. Как правило, в топках котлоагрегатов устанавливают несколько горелок. Это необходимо для того, чтобы факел максимально заполнил топочный объем и можно было, регулировать топочные процессы в требуемом диапазоне изменения теплопроизводительности при переменном режиме работы котельного агрегата. Каждый тип горелки имеет ограниченный диапазон регулирования по теплопроизводительности. Варьируя расход топлива и коэффициент избытка воздуха на каждой горелке в допустимых пределах, можно добиться определенной глубины регулирования и теплопроизводительности котлоагрегата.

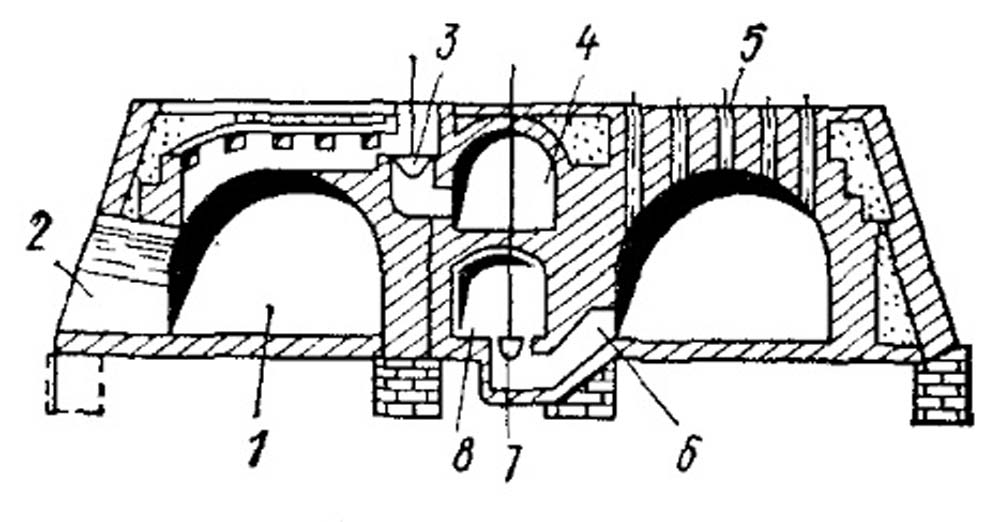

Рис. 19.11. Поперечный разрез кольцевой печи.

Рис. 19.12. Принципиальная схема туннельной печи.

Рис. 19.13. Схема пересыпной шахтной печи.

Горячие газы движутся навстречу вагонеткам (принцип противотока), а со стороны выхода вагонеток подается холодный воздух, который охлаждает обожженные изделия, сам при этом нагревается и используется для сжигания топлива и частично в сушилках. В качестве горючего применяют чаще всего газ, твердое порошкообразное топливо с запрессовкой большей части его в сырец, а также кусковое, загружаемое через щели свода или сжигаемое в выносных топках.

Для обжига вяжущих (известь, цемент, гипс и т.п.) применяют вращающиеся и шахтные печи.

По способу отопления шахтные печи делят на пересыпные с выносными топками и отапливаемые газом.

В пересыпные печи твердое топливо (антрацит) и обжигаемый материал обычно загружают послойно в соотношении, определяемом особенностями обжига (рис. 19.13).

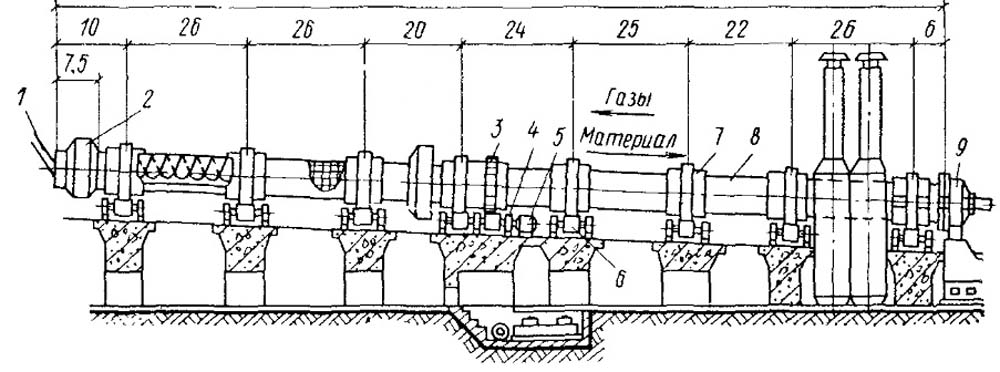

Рис. 19.14. Общий вид вращающейся печи диаметром 5 м и длиной 185 м.

Сыпучие материалы плавят в ванных или горшковых печах, выложенных из огнеупорных материалов. Эти печи отапливают, сжигая в них газ или мазут, но в последнее время начали применять электрообогрев, а также предусматривают, разработку установки для плавки сыпучих материалов во взвешенном состоянии.

Подробное описание конструкции топочных устройств и печей, применяемых в промышленности строительных материалов, приводится в специальных курсах по тепловым установкам.

Котельный завод Энергия-СПБ производит различные модели топок:

Транспортирование топок и другого котельно-вспомогательного оборудования осуществляется автотранспортом, ж/д полувагонами и речным транспортом. Котельный завод поставляет продукцию во все регионы России и Казахстана.

Механические топки, их виды, устройство, достоинства, недостатки и область применения

Классификация топочных устройств

Топочные устройства КОТЛОВ

Топочным устройством или топкой является часть котельного агрегата, предназначенная для осуществления термоокислительных процессов (сжигания топлива) с целью получения высокотемпературных продуктов сгорания. В то же время топка служит теплообменным устройством, в котором происходит теплоотдача излучением из зоны горения радиационным поверхностям нагрева.

По способу сжигания

топлива все топочные устройства делятся на слоевые и камерные (вихревые). В слоевых топках осуществляется сжигание твердого кускового топлива в слое, лежащем на соответствующей опорной поверхности (см. рис. 1.1).

По состоянию слоя топлива

топки подразделяют на слоевые с плотными взвешенным слоем — кипящим слоем (ТКС).

В камерных факельных топках

производится сжигание газообразного, жидкого и пылевидного твердого топлива с помощью специальных распыливающих устройств иначе называемых горелочными устройствами (ГУ).

Сжигание топлива в вихревых топках осуществляется во взвешенном состоянии топлива, которое поддерживается за сет формы камеры и аэродимамики процесса.

для сжигания разнообразных видов твердого топлива разделяются на внутренние и выносные, с горизонтальными и наклонными колосниковыми решетками.

Топки, расположенные внутри обмуровки котла, называются внутренними.

Рис. 1.1. Способы сжигания топлива: а — слоевой (плотный слой); б — слоевой (взвешенный слой); в — камерный в факеле; г — камерный вихревой. 1 — коллектор; 2 — экранные трубы; 3 — колосниковая решетка; 4 — погружные поверхности нагрева; 5 — воздухораспределительная решетка (ВРР); 6 — горелочное устройство; 7 — шнек подачи топлива

Топки, расположенные за пределами обмуровки и дополнительно пристроенные к котлу, называются выносными.

В зависимости от способа подачи топлива и организации обслуживания слоевые топки подразделяются на ручные, полумеханические и механические.

называются топки у которых все три операции — подача топлива в топку, его шуровка и удаление шлака (очаговых остатков) из топки — выполняются кочегаром вручную. Эти топки имеют, как правило, горизонтальную колосниковую решетку. Такие топки обычно называют — топки с ручной колосниковой решеткой (РКР).

называют топки, в которых механизированы одна или две операции. К таким топкам относятся шахтных с наклонными колосниковыми решетками, где топливо, загруженное в топку вручную, по мере прогорания нижних слоев перемещается по наклонным колосникам под действием собственной массы. Топки с механическими или пневмомеханическими забрасывателями с поворотными колосниками (ПЗ-РПК).

называются топки, в которых все три операции механизированы. К ним относятся топки: с подвижным колосниковым полотном (ЛЦР — ленточная цепная решетка, ЧЦР — чешуйчатая цепная решетка, БЦР — безпровальная цепная решетка) и неподвижным слоем; с подвижным слоем и неподвижным колосниковым полотном – топки с шурующей планкой (ТШП) и др.

Дата добавления: 2016-06-22; просмотров: 9444; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Узнать еще:

Механические топки

Механические топки котельных

Механические топки. Трудность снабжения небольших потребителей сортированным топливом определенных вид он и месторождений, недостаточная квалификация обслуживающего персонала и большая доля ручного труда при обслуживании требуют полной механизации топочных устройств небольших котлоагрегатов. Трудоемкими и тяжелыми операциями является загрузка топлива на колосниковую решетку, удаление с нее шлака, шуровка слоя. Если в топочном процессе эти операции механизированы, то топка может считаться механической, во всех других случаях она является полумеханической.

Исходя из указанных положений в серийно выпускаемых в СССР топочных устройствах к котлоагрегатам малой производительности предусмотрены механизация процессов подачи топлива на решетку и удаление с нее шлака.

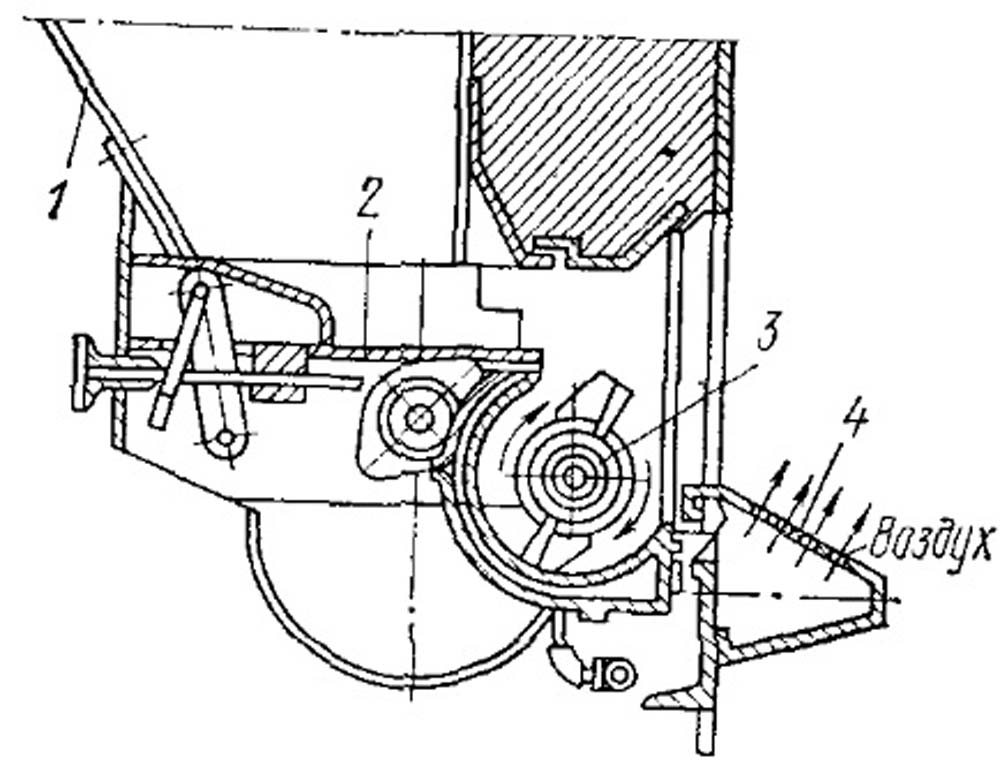

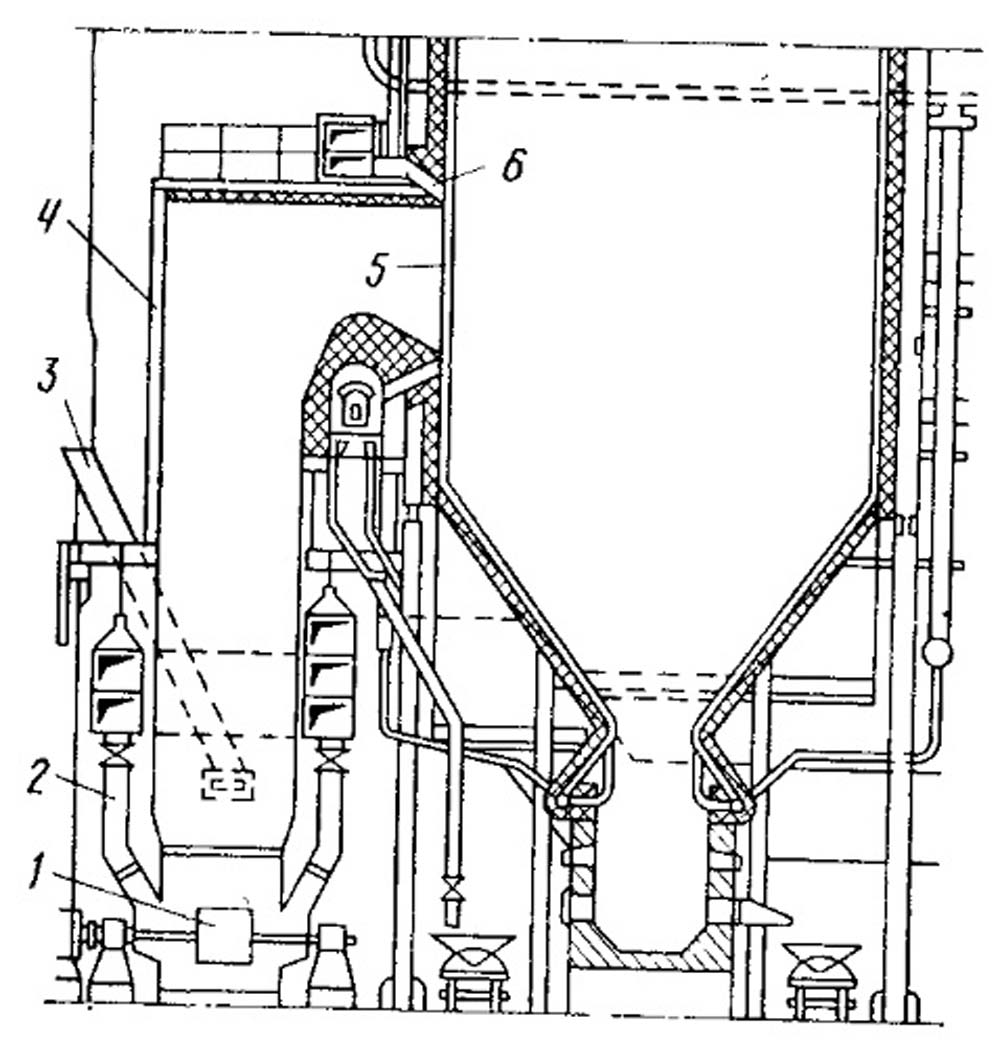

На рис. 3-6 показаны механические топки с забрасывателем топлива на горящий слой, оборудованная качающимися колосниками, дан разрез топочного устройства с пневмомеханическим забрасывателем топлива 3, колосниковой решеткой 1, приводом к колосникам, бункером для топлива 4, дверцами топочной камеры, коробом для подачи воздуха в бункер, предназначенный для сбора провала и шлака, шлаковым затвором.

Рис. 3-6. Разрез и общий вид фронта механичсекой топки с ПМЗ и решеткой из поворотных колосников. 1 — поворотные колосники; 2 — свод над топочной дверцей; 3 — забрасыватель топлива ПМЗ; 4 — угольный ящик-бункер; 5 — привод ПМЗ.

Общий вид пневмомеханического забрасывателя ПМЗ показан на рис. 3-7. Топливо, поступающее в бункер с наклонными перегородками для предупреждения зависания, каскадно-лотковый угольный ящик Л, перемещается к плунжерному питателю 6, имеющему высоту 50 мм и максимальную длину хода плунжера 42 мм.

Движение плунжеру передается через редуктор 7 и кулисный механизм с эксцентриком, при помощи которых можно изменять длину хода плунжера в 2,2 раза. Кулиса соединяется с приводным валом плунжера собачкой и рычагом, которые позволяют отключить питатель, не останавливая вращения ротора 7, и проводить тонкую регулировку производительности питателя.

Шатун кулисы связан с эксцентриком, сидящим на промежуточном валу, вращаемом через две пары зубчатых колес от вала ротора 1. Плунжер сталкивает топливо на разгонную плиту 5. Передвигая плиту с помощью маховика, можно изменять дальность заброса топлива на решетку. Высота плиты 150 мм, угол наклона к горизонту 45°.

С разгонной плиты топливо попадает в цилиндрический лоток 2. Ротор с лопастями 1 в лотке вращается с частотой от 600 до 1100 оборотов в минуту. Топливо забрасывается в топочную камеру сверху на слой двумя рядами сплошных лопастей волнообразного профиля; в зависимости от ширины забрасывателя в каждом ряду ставят по две или три лопасти. Ротор имеет диаметр (по краям лопастей) 216 мм, лоток — 232 мм. Топливо забрасывается веером с углом раскрытия в 40°. Со стороны топки к лотку примыкает чугунная фурма из колосников Д под которые подается воздух с давлением в 500 — 800 Па (50 — 80 ты вод. ст.).

Рис. 3-7. Пневмомеханический забрасыватель ПМЗ-ЦКТИ.

Лоток, в котором вращается ротор, имеет в средней части откидную плиту для осмотра и удаления застрявших предметов и кусков, топлива. С боков забрасывателя установлены два сопла 4 сечением 40X40 мм, оси которых пересекаются внутри топки и составляют с осью забрасывателя угол 20,5°. Фурма и сопла служат для подачи воздуха под летящие куски топлива для подхвата мелких частиц и сжигания их в объеме топочной камеры.

Рис. 3-8. Толщина слоя и фракционный состав топлива по длине решетки РПК при подаче рядового угля ПМЗ.

Вал ротора соединен шарнирной муфтой и клиновой ременной передачей с асинхронным, электродвигателем мощностью в 1,1 кВт.

Забрасыватель может обеспечить в зависимости от его ширины в 350, 400 и 600 мм производительность котлоагрегата в 2; 2,2 и 3,3 кг/ч (7, 8, и 12 т/ч) соответственно.

Иногда забрасыватели выполняют со скребковым или пластинчатым питателем вместо плунжерного. Колосниковая решетка с ПМЗ выполняется обычно из поворотных колосников с ручным приводом — РПК.

Колосники в виде пластин размером 300X189 мм имеют ширину 14, 28 и 42 мм; свободно насаживаются на вал с прямоугольным сечением 40X60 мм, перекрывая скосами соседний ряд колосников. Живое сечение решетки составляет около 5%, а сама решетка исключает провал топлива. Расстояние между осями валов 305 мм, ширина каждой секции может составлять от 900 до 1300 мм, длина решетки — от 1525 до 3660 мм, включая переднюю плиту длиной 495 мм. Ручной привод позволяет поворачивать колосники на 60°. При повороте колосников происходят частичная шуровка слоя топлива и удаление части нижнего слоя шлака. Толщина слоя и фракционное распределение слоя рядового угля по длине неподвижной решетки при пневмомеханическом забрасывателе по опытам Е. В. Нечаева показаны на рис. 3-8.

На рисунке видны уменьшение толщины слоя на расстоянии около 1,5 м от фронтовой стены и сосредоточение более мелких кусков топлива у фронта топки, а более крупных — у задней стены. Несмотря на такое распределение топлива, диапазон изменения α, 02 и R02 меньше, чем у решетки с ручным забросом топлива, что видно из рис. 3-9 и сопоставления его с рис. 3-2 и 3-3. Имеющие место в топке ПМЗ-РПК колебания состава газов объясняются тем, что при ручном регулировании процесса горения подача топлива изменяется, а поступление воздуха остается постоянным.

Процесс сжигания твердого топлива на неподвижной колосниковой решетке можно механизировать применением так называемой шурующей планки, которая перемещает топливо по колосниковой решетке, производит его шуровку и сталкивает шлак в специальный бункер. Общий вид такого устройства показан на рис. 3-10.

Рис. 3-10. Механическая топка ТШПМ с неподвижной колосниковой решеткой и шурующей планкой для каменных углей и их отходов. 1 — каретка; 2 — штанга; 3 — планка; 4 — электродвигатель с редуктором; 5 — водогрейный котел; 6 — лаз в топку; 7 — колосниковая решетка; 8 — бункер для топлива; 9 — бункер для шлака.

Шурующая планка 3 приводится в движение специальным устройством, состоящим из рамы — каретки 1 со штангами 2, к которым она прикреплена, и механизма, соединенного с цепью и вращаемого с помощью электродвигателя 4. В крайних положениях рамы установлены концевые выключатели. Штанги могут быть выполнены в виде цепей, труб, швеллеров. Топливо из бункера S, расположенного на фронте топки с шурующей планкой 3 (форма которой показана на рис. 3-11,а), захватывается и подается под горящий слой на решетку; при поступательном и возвратном движении шурующей планки куски топлива перемещаются и перемешиваются по длине решетки (рис. 3-11,б).

Рис. 3-11. Профили (а) и схема работы шурующей планки (б).

Планка осуществляет в течение цикла перемещение топлива, его шуровку и удаление шлака. Планка движется 80 — 85% времени за цикл, совершая его за 8 — 20 мин. Время цикла связано с видом топлива, длиной решетки и тепловой нагрузкой топки. Топливо и его шлак не должны спекаться, и поэтому планку обязательно охлаждают водой. Механические топки с шурующей планкой пока по ряду причин не нашли широкого применения в котельных установках большой мощности, но активно применяются в механических котлах КВм с ТШПМ мощностью от 0.8 до 2.5 МВт.

Механизм для подачи и перемещения слоя топлива, а также удаления шлака может быть отделенным от колосников и совмещенным с ними, как это показано на рис. 3-12.

Такие топочные устройства называют топками с наклонно переталкивающими решетками или каскадными в зависимости от их конструктивного исполнения.

В некоторых конструкциях топливо подается на колосниковую решетку под слой горящего на ней топлива с помощью шнеков, поршней и других механизмов (рис. 3-12,6 и в).

Наибольший интерес представляет механическая топка Ломшакова — Крууль (ЛК), предназначенная для сжигания городских отходов и сланцев.

Общий вид колосниковой решетки приведен на рис. 3-13.

В решетках такого типа ширина зеркала горения от 1100 до 6500 мм и длина от 3300 до 8800 мм, т. е. для производительности агрегатов от 0,8 до 23 МВт (от 0,7 до 20 Гкал/ч).

В настоящее время топки ЛК не выпускаются.

Механизацией процесса сжигания топлива в слое является применение цепных подвижных колосниковых решеток.

Общий вид цепной колосниковой решетки показан на рис. 3-14.

Решетка состоит из рамы, на которой установлены подшипники двух валов — ведущего 1 и ведомого 7. На ведущем валу закреплены шестерни-звездочки, входящие в зацепление с ведомыми элементами полотна колосниковой решетки, на ведомом валу — гладкие шкивы.

Полотно колосниковой решетки может быть выполнено из стальных пластинчатых цепей (чешуйчатое полотно), к которым прикреплены держатели колосников с помощью «пальцев» со шплинтами. В отверстия держателей заводят пальцы — приливы колосников. Цепи соединены между собой стяжными стержнями с надетыми на них дистанцирующими трубками и роликами.

Вся эта конструкция опирается на раму 2 из балок (рельс), по которым катятся ролики. Попадая на шкив ведомого вала, колосники поворачиваются, в результате чего остатки топлива или шлака выпадают, очищая колосниковое полотно. Далее полотно решетки перемещается к фронту топки. Для разгрузки основной рамы под полотном установлены нижние направляющие балки в виде дополнительной рамы 6.

Рис. 3-12. Слоевые топки с наклонно переталкивающими топливо колосниками и с нижней подачей топлива. а: 1 — колосники; 2 — механизмы для перемещения колосников; 3 — бункер для топлива; 4 — шибер, регулирующий толщину слоя топлива; 5 — бункер для шлака; 6 — поршень или плунжер; 7 — дробилка для шлака; б и в: I — поступившее сырое топливо; II — слой с выходящими летучими; /// — горящие летучие и кокс; IV — зона догорания топлива и шлака.

Рис. 3-13. Механическая топка с наклонно переталкивающими колосниками Ломшакова — Крууль (ЛК). а — общий вид топки; б — колосники среднего ряда; в — ячейка колосника с заполнением гравием из гранита; 1 — колосники решетки; 2 — привод тележек; 3 — управление тележками; 4 — предтопочный бункер; 5 — предтопочная шахта; 6 — зоны подачи воздуха; 7 — вторичное острое дутье; 8 — шиберы для спуска провала; 9 — бункер для шлака; 10 — направляющая плита.

Рис. 3-14. Топка с беспровальной цепной решеткой. а — продольный разрез; б — вид на фронт.

Масса 1 м2 полотна решетки составляет 300 — 400 кг и общая масса 1 м2 активной площади решетки — 1,5 — 2,7 т.

Из бункера 3, расположенного на фронте топки, топливо попадает на колосники решетки 5. Толщина слоя топлива регулируется с помощью секторного затвора 10 и шибера 11. Скорость движения колосниковой решетки может быть изменена приводом 9 с редуктором 12, сидящим на ведущем валу решетки.

В топочном пространстве осуществляется верхнее зажигание топлива под действием излучения сводов, факела и частично соприкосновения с горящим слоем. По мере движения решетки и лежащего на ней неподвижно топлива происходят подсушка топлива, выделение летучих, выгорание образовавшегося кокса и выжигание шлака. Распределение потока воздуха в соответствии с фазами горения топлива под колосниковой решеткой осуществляет короб 4, разделенный на зоны.

Рис. 3-15 Топка с чешуйчатой цепной решеткой обратного хода (продольный разрез и вид на фронт). 1 — ведущий передний вал; 2 — рама решетки; 3 — угольный ящик; 4 — колосниковое полотно; 5- задний вал; 6 — задние неподвижные колосники; 7 — опорные катки; 9 — привод цепной решетки и редуктор; 11 — привод ПМЗ — двигатель, передача и редуктор; 12 — кожух фронта; 14 — шахта для шлака; 15 — ПМЗ; 16 — дополнительная рама (остальные обозначения в тексте к рис. 3-14).

Рис. 3-16. Общий вид механической топки, оборудованной цепной решеткой с ленточным полотном — ЛЦЗ и ПМЗ.

Рис. 3-17. Продольный разрез топки с цепной колосниковой решеткой и предтопком Макарьева для сжигания торфа. Шлак удаляется с колосниковой решетки при помощи шлакоснимателя 8 и сбрасывается в бункер для сбора шлака. Подобного типа цепные решетки называются беспровальными цепными решетками (БЦР) с соответствующим номером, а иногда с шифром (М), обозначающим модернизацию.В последние годы заводы выпускают цепную решетку с чешуйчатым (ЧЦР) или ленточным (ЛЦР) полотном прямого и чаще обратного хода с пневматическим забросом топлива (ПМЗ). Общий вид компоновки механической топки с ЧЦР обратного хода показан на рис. 3-15. В отличие от топки с ЧЦР прямого хода в ней отсутствует регулятор толщины слоя на решетке и бункер для шлака перенесен на фронт топки. Скорость движения решетки может изменяться в пределах от 2,3 до 16,6 м/ч, живое сечение полотна решетки равно 5%, мощность электродвигателя от 4 до 12 кВт.

Решетка с ленточным полотном ЛЦР отличается от механической топки с чешуйчатым ЧЦР тем, что полотно набирается из пяти типов колосников, часть которых является ведущими. Они представляют собой звено цепи, приводимой в движение звездочкой. Общий вид конструкции механической топки с ЛЦР обратного хода с пневмомеханическим забрасывателем приведен на рис. 3-16. Вид с фронта обеих механических топок одинаков, масса 1 м2 колосникового полотна решетки ЛЦР составляет около 430 кг; скорость движения от 2,04 до 13,9 м/ч, живое сечение — 5%, мощность электродвигателей решеток от 1,4 до 4,0 кВт и пневмомеханического забрасывателя — 1,1 кВт.

Для сжигания кускового торфа на цепных решетках применяются механические топки с предварительной подготовкой (подсушкой) топлива в предтопках системы Макарьева (рис. 3-17). Подготовка топлива осуществляется на специальных ступенях 1 за счет создания и поддержания очагов горения. Ступени состоят из охлаждаемых балок, обмурованных или защищенных огнеупорной массой. В предтопок для поддержания горения вводится до 15% воздуха, нагретого до температуры 250°С.

Предтопок Макарьева позволяет экономично сжигать кусковой торф с добавкой к нему до 30% по массе фрезерного торфа при влажности топлива до 50%. Цепные решетки с предтопками применяют для сжигания торфа под котлами производительностью до 2,8 кг/с (50 т/ч) или до 35 МВт (30 Гкал/ч) с использованием серийно выпускаемых решеток.

Конструктивное оформление предтопка выполняется либо заводом — изготовителем котельного агрегата, либо проектной организацией, разрабатывающей котельную.

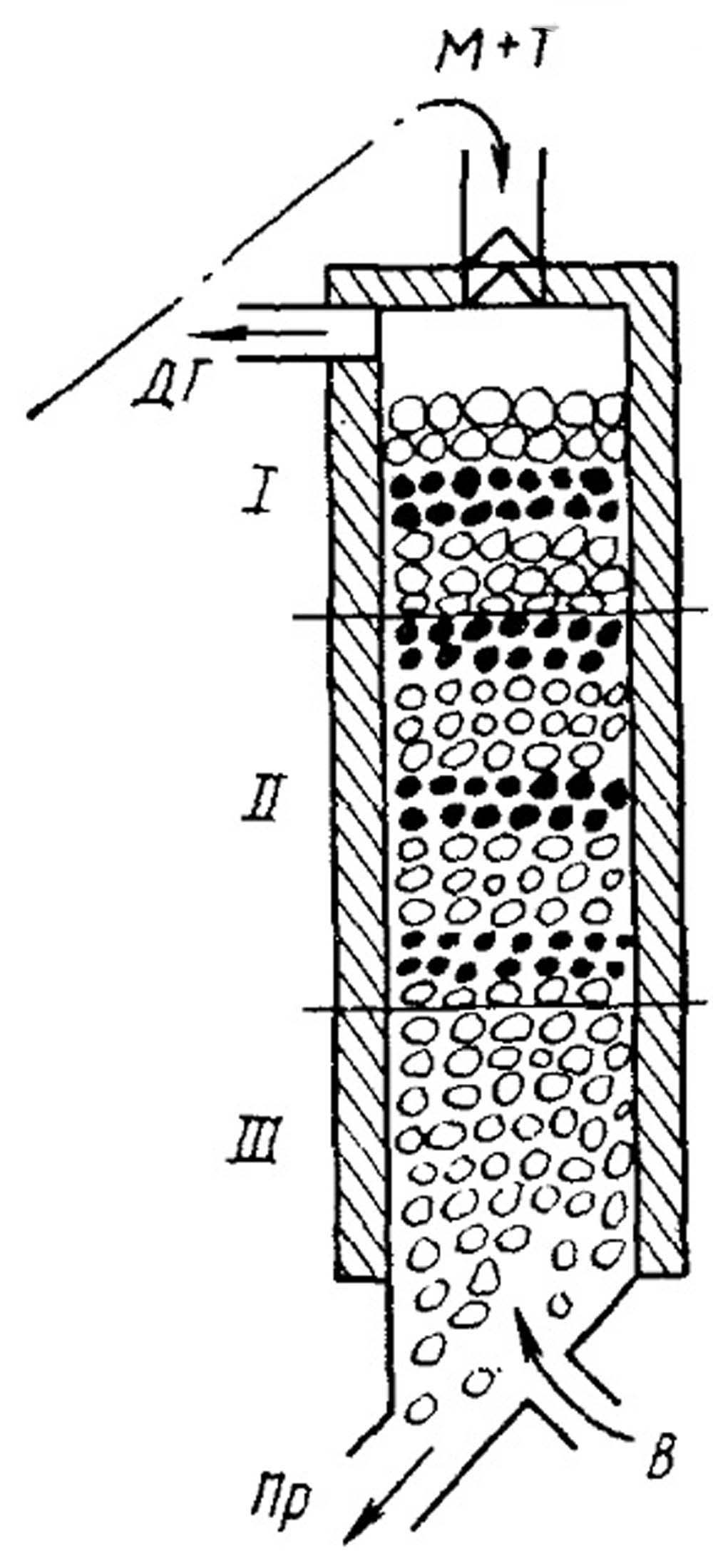

Рис. 3-18. Механические топки с псевдоожиженным (кипящим) слоем топлива в энерготехнологической установке.

Более высокой интенсификации процесса сжигания топлива в слое можно достигнуть, сжигая топливо в полувзвешенном состоянии — в механических топках с псевдоожиженным кипящим слоем. В этих топках для поддержания скорости витания топлива требуется точное соответствие скорости воздуха и газов и размеров частиц топлива. Сложность процесса и трудность обеспечения топок с кипящим слоем топливом с определенным размером частиц привели к тому, что их применяют пока в технологическйх установках (рис. 3-18). Заводская конструкция топочного устройства и котлоагрегата показана на рис. 3-19.

Рис. 3-19. Механические топки с псевдоожиженным (кипятим) слоем топлива и ее компоновка с установкой по рис. 3-18.

Кроме приведенных, имеются многочисленные конструкции механических топок для котлов малой производительности, однако они или проходят проверку, или еще не совершенны.

Для классификации и анализа Е. В. Нечаев и А. Ф. Лубнин (ЦКТИ) предлагают по принципу движения потоков топлива и воздуха различать следующие схемы слоевого процесса: