для чего применяется маятниковое фрезерование и спиральное

Спиральная фреза

Спиральные фрезы по своему внешнему виду аналогичны сверлу и предусматривают одну или несколько режущих кромок. Имеют канавку между гранями, куда в процессе работы попадает стружка, и наклонный угол заточки. По характеристикам достаточно острые и идеальны для работ по дереву. Данный инструмент массово используется для погружного фрезерования, при котором износ кромок происходит крайне медленно по причине низких ударных нагрузок. Благодаря этому, фрезы не разрушаются при контакте с клеем и смолами, содержащимися в фанере, древесностружечных и древесноволокнистых плитах.

Все спиральные фрезы, в отличие от прямых, имеют наклонный угол режущих кромок, тем самым обрабатывая поверхность более чисто, без рассечения и сколов. При производстве инструмента используют два вида сырья: твердый сплав и быстрорежущую сталь. Для отделки твердых горных пород используют инструменты с напылением из поликристаллического алмаза, а для фрезерования на высоких оборотах жаропрочных сплавов – сборные инструменты с керамическими пластинами.

По направлению угла подъема канавки различают: спиральные левые и спиральные правые фрезы. Подходят как для чистовых работ, так и для черновых.

Как правило, спиральные фрезы имеют три типа направления винтового пика:

Данные типы имеют огромный видовой разброс. Например, существуют специальные копирующие (обгонные) фрезы с подшипниками для работы по шаблонам, или комбинированный инструмент с коротким винтом по часовой стрелке и длинным против часовой для чистовой выборки глубоких гнезд.

Также имеют различное количество режущих кромок, тем самым делясь на подтипы: однозаходные, двухзаходные, трехзаходные, четырехзаходные. Фрезы с количеством режущих кромок от шести и более именуют многозаходными. Также для черновой обработки используются спиральные фрезы со стружколомом.

Однозаходные фрезы – бываю как малого диаметра (2 мм), так и большого (до 8 мм). Наиболее прочные, благодаря единственной кромке. Даже без смазки на режущей части вероятность наваривания материала на зуб стремиться к нулю, так как нагрев фрезы происходит неинтенсивно. Предназначены для отделки МДФ, ПВХ, дерева, оргстекла, фанеры, акрила, композита, полистирола и т.д.

Двухзаходные фрезы – за счет предельно жесткой конструкции делают идеальные срезы, но плохо выводят стружку из-за двух режущих кромок. Обрабатывают ПВХ, дерево, ДСП, МДФ, оргстекло, капролон, текстолит и т.д.

Трехзаходные и четырехзаходные – быстрее обрабатывают поверхность, нежели другие виды, за счет большого количества рабочих кромок. Используют для отделки дерева твердых пород и для высокоскоростной обработки металлов.

Фрезы для черновой обработки со стружколомами выпускаются диаметром от 4 мм и выше и режут на большую глубину, благодаря уменьшенному сопротивлению со стороны материала. Данные фрезы сокращают время цикла фрезерования в несколько раз и применяются для черновой обработки дерева, ДСП, МДФ и др.

Спиральные фрезы имеют явные преимущества, такие как: низкая вибрация, чистый срез, малый износ, отсутствие проблем с эвакуацией стружки и т.д. Главным недостатком является лимитированный диаметр и длина.

Применение: для выборки глубоких пазов под дверные и мебельные замки, копирования, раскроя и обработка кромки. На портальных станках с ЧПУ спиральные фрезы применяют для раскроя листовых материалов и для обработки плоских контуров в объемных изделиях.

На что обратить внимание при выборе спиральных фрез:

Однозаходные более износостойкие, но имеют всего одну кромку. У двухзаходных более низкая прочность и жёсткость. У трехзаходных – меньшее пространство для эвакуации стружки, чем у двух вышеперечисленных, но лучшее качество обработки. У четырехзаходных – высокая жёсткость, благодаря большой площади сечения сердцевины, и высокое качество обработки, правда отвод стружки сильно затруднен, вследствие большого количества кромок.

Быстрорежущей стали отдают предпочтение, так как при небольшой себестоимости она быстрее обрабатывает поверхность детали при одинаково большой скорости подачи, правда не работает с твердыми заготовками, как фрезы из твердого сплава.

Фрезы «стружкой вниз» используются для отделки однослойных материалов. При фрезеровании создается напор на материал сверху, поэтому дополнительные зажимы детали не требуются. Второй вариант позволяет беспрепятственно удалять стружку с поверхности материала без накопления ее с тыльной стороны заготовки, как в первом случае.

Как правило, диаметры стандартные: 1/4, 3/8 и 1/2 дюйма и 6, 8 и 12 мм. Для каждого из размеров изготавливаются и соответствующие зажимные разъемы. Дюймовая и метрическая шкала не является зеркальной, поэтому выбирая дюймовый хвостовик, также стоит выбирать и дюймовую цангу, и наоборот.

Pereosnastka.ru

Обработка дерева и металла

Фрезеровать заготовки можно при установке на столе одной или нескольких (множественная обработка) заготовок. Кроме того, применяют позиционное фрезерование, непрерывное фрезерование, фрезерование набором фрез, одновременную обработку заготовок несколькими фрезами.

Фрезерование одной заготовки применяется главным образом в единичном производстве или при обработке крупногабаритных заготовок. Фрезерование нескольких заготовок обеспечивает сокращение как машинного, так и вспомогательного времени.

Различают две разновидности множественного фрезерования: последовательное и параллельное (рядами). При последовательном фрезеровании одной фрезой или набором фрез обрабатывают заготовки, установленные в один ряд. При параллельном методе заготовки, установленные в два или несколько рядов, обрабатывают одновременно одной фрезой или набором фрез.

Позиционное фрезерование является одним из прогрессивных методов обработки. Существуют два вида позиционного фрезерования: фрезерование с применением специальных или универсальных поворотных столов и маятниковое фрезерование с подачей в обе стороны, не требующее применения поворотных приспособлений. На столе фрезерного станка устанавливают поворотный стол с двумя одинаковыми приспособлениями для закрепления заготовок. В то время как в приспособлении заготовку фрезеруют, в приспособлении устанавливают следующую заготовку. При этом способе большая часть вспомогательного времени на установку заготовки и снятие обработанной детали совмещается с машинным временем.

Отличие метода фрезерования с применением маятниковой подачи от позиционного фрезерования заключается только в том, что переход от обработки одной заготовки (или нескольких) к следующей производится реверсированием подачи стола, а не поворотом поворотного устройства. Консольно-фрезерные станки серий «М» и «Р» могут быть настроены на работу по маятниковому циклу. Этот способ применяется в тех случаях, когда форма и размеры обрабатываемых заготовок допускают их установку непосредственно на столе станка или в машинных тисках, патронах и других универсальных приспособлениях.

Непрерывное фрезерование осуществляется на станках непрерывного действия, а также на вертикально-фрезерных станках с помощью круглых столов, совершающих непрерывное вращение. В этом случае вспомогательное время полностью совмещается с машинным.

Одновременная обработка несколькими фрезами (многоинструментальная обработка) осуществляется на специальных многошпиндельных фрезерных станках с помощью многошпиндельных головок или набором фрез.

Особое место в условиях единичного и мелкосерийного производства занимает метод групповой обработки деталей. Сущность группового метода, разработанного проф. С. П. Митрофановым, заключается в следующем. В отличие от схем классификации деталей, применяемых при типизации технологических процессов, при групповом методе в основу положен принцип классификации деталей по видам обработки, т. е. создаются классы деталей, обрабатываемых на автоматах, револьверных, токарных, фрезерных, сверлильных и других станках. Для деталей, входящих в одну классификационную группу, разрабатывается общий технологический процесс, который позволяет обрабатывать любую деталь группы без значительного отклонения от общей технологической схемы.

При групповом методе применяется общая технологическая оснастка, в том числе приспособления, в которых могут быть установлены детали нескольких наименований. Чаше всего эти приспособления снабжают сменными установочными элементами. На рис. 3, а показана группа деталей (рычагов), фрезерование которых производится в одном групповом приспособлении, а на рис. 3, б — группа сложных рычагов, для фрезерования которых используют также одно, легко переналаживаемое приспособление.

§ 71. Методы фрезерования

Фрезеровать заготовки можно при установке на столе одной заготовки или группы заготовок (множественная обработка). Кроме того, применяют позиционное фрезерование, непрерывное фрезерование, фрезерование набором фрез, одновременную обработку заготовок несколькими фрезами.

Фрезерование одной заготовки применяется главным образом в единичном производстве или при обработке крупногабаритных заготовок (рис. 211, а). Фрезерование нескольких заготовок обеспечивает сокращение как машинного, так и вспомогательного времени.

Рис. 211. Схемы фрезерования

Различают две разновидности множественного фрезерования: последовательное и параллельное (рядами). При последовательном фрезеровании одной фрезой или набором фрез обрабатывают заготовки, установленные в один ряд (в направлении перемещения стола, рис, 211, б). При параллельном методе заготовки, установленные в два или несколько параллельных рядов, обрабатывают одновременно одной фрезой или набором фрез (рис. 211, в).

Позиционное фрезерование является одним из прогрессивных методов обработки.

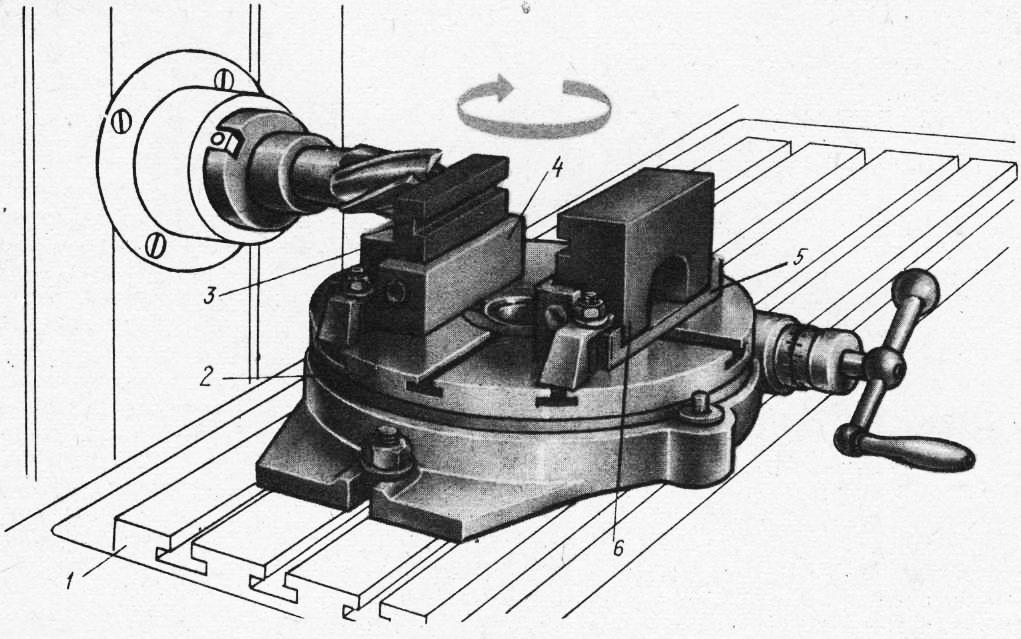

Существуют два вида позиционного фрезерования: фрезерование с применением специальных или универсальных поворотных столов и маятниковое фрезерование с подачей в обе стороны, не требующие применения поворотных приспособлений. На столе 1 фрезерного станка (рис. 212) устанавливают поворотный стол 2 с двумя одинаковыми приспособлениями 4 и 5 для закрепления заготовок. В то время как в приспособлении 4 заготовку 3 фрезеруют, в приспособлении 5 устанавливают следующую заготовку 6. При этом способе большая часть вспомогательного времени на установку заготовки и снятие обработанной детали совмещается с машинным временем.

Рис. 212. Схема позиционного фрезерования

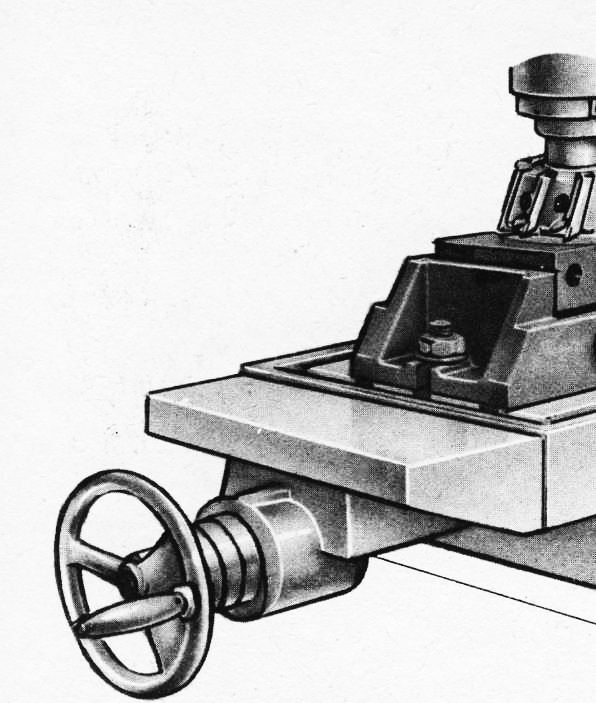

Отличие метода фрезерования с применением маятниковой подачи (рис. 213) от позиционного фрезерования заключается только в том, что переход от обработки одной заготовки (или нескольких) к следующей производится реверсированием подачи стола, а не поворотом поворотного устройства. Консольно-фрезерные станки серий М и Р могут быть настроены на работу по маятниковому циклу (см. рис. 85). Этот способ применяется в тех случаях, когда форма и размеры обрабатываемых заготовок допускают их установку непосредственно на столе станка или в машинных тисках, патронах и других универсальных Приспособлениях.

Рис. 213. Схема фрезерования с применением маятниковой подачи

Непрерывное фрезерование осуществляется на станках непрерывного действия (см. § 38), а также на вертикально-фрезерных станках с помощью круглых столов, совершающих непрерывное вращение. В этом случае вспомогательное время полностью совмещается с машинным временем.

Одновременная обработка несколькими фрезами (многоинструментальная обработка) осуществляется на специальных многошпиндельных фрезерных станках с помощью многошпиндельных головок или набором фрез. Особое место занимает метод групповой обработки деталей на фрезерных станках. Сущность группового метода, разработанного проф. С. П. Митрофановым, в следующем.

В отличие от схем классификации деталей, применяемых при типизации технологических процессов, при групповом методе в основу положен принцип классификации деталей по видам обработки, т. е. создаются классы деталей обрабатываемых на автоматах, револьверных, токарных, фрезерных, сверлильных и других станках.

Для деталей, входящих в одну классификационную группу, разрабатывается общий технологический процесс, который позволяет обработать любую деталь группы без значительного отклонения от общей технологической схемы.

При групповом методе применяется общая технологическая оснастка, в том числе приспособления, в которых могут быть установлены детали нескольких наименований. Чаще всего эти приспособления снабжают сменными установочными элементами. На рис. 214, а показана группа деталей (рычагов), фрезерование которых производится в одном групповом приспособлении, а на рис. 214, б — группа сложных рычагов, для фрезерования которых используют также одно, легко переналаживаемое приспособление.

Рис. 214. Группа деталей (рычагов) для фрезерования

Спиральное фрезерование – новый метод для ускорения выборки отверстий

При фрезеровании серии отверстий в корпусах двигателей изменение способа выборки позволило ускорить цикл обработки в среднем в три раза и увеличить срок службы инструмента в 10 раз.

При спиральном фрезеровании инструмент подвержен боковому давлению и ударному воздействию, но поскольку фреза в 2 раза толще, чем используемые ранее концевые фрезы, она не так подвержена деформации, плюс отсутствует сердцевина отверстия, которая может, вылетев на последнем проходе, нанести травму или обломить фрезу.

Металлорежущий инструмент Ingersoll

Выборка больших отверстий в металлических деталях – это довольно медленный процесс. Работа фрезами больших диаметров требует высокой мощности оборудования и расхода электроэнергии, кроме того, трудно достать фрезы нестандартного размера. Кислородная резка может применяться только с плоскими заготовками, плюс это довольно трудоемкий процесс и после него требуется чистовая доводка. Область действия трепанирующего сверления, требующего дорогой оснастки, ограничивается объемными поточными проектами. Орбитальное фрезерование – более быстрый и универсальный способ, но существует вероятность обламывания хрупких твердосплавных концевых фрез.

Новая технология выборки отверстий

Недавно Baldor Electric Company (Гейнсвилл, штат Джорджия) настолько успешно улучшила процесс выборки отверстий больших диаметров в одной из операций, что стала применять этот способ и для 10 других операций. В настоящее время компания внедряет этот способ ещё на нескольких своих заводах.

Baldor производит электродвигатели и приводы с регулируемой скоростью вращения. На заводе в Гейнсвилле работает 400 сотрудников, принимающие участие в изготовлении двигателей постоянного и переменного тока (1- 1500 л.с.).

За счет перехода от орбитальной фрезеровки к спиральной, с использованием торцевых фрез Hi-Feed Deka производства Ingersoll Cutting Tools для черновой выборки отверстий диаметром свыше 38 мм, Baldor удалось ускорить цикл обработки в среднем в три раза, а срок службы инструмента увеличился, в среднем, в 10 раз. Годовая экономия от внедрения новой технологии на заводе в Гейнсвилле оценивается более чем в 40 000 долларов.

Переход на новую технологию получил толчок в начале 2010 года, когда Даримус Гласпер, инженер завода в Гейнсвилле, начал поиски более эффективного способа выборки трехдюймовых отверстий в отливках из ковкого чугуна с толщиной стенки в 2 дюйма (50.8 мм). Эта деталь представляет собой взрывозащищенную крышку коробки выводов электродвигателя, закрывающую электропроводку в больших двигателях. Годовой объем производства таких деталей на заводе Baldor в Гейнсвилле – 100 штук, изготавливаемых партиями по 10 штук одновременно.

По словам Гласпера, отверстия, из-за геометрии заготовки, приходится сверлить в труднодоступных местах на большом вылете инструмента, что является очень медленным процессом при орбитальном фрезеровании. «Мы испробовали множество видов фрез», — сказал Гласпер. Также он отметил, что операторы станков обеспокоены тем, что устройство измерения нагрузки на шпиндель показывает 90% допустимой, и это при такой медленной подаче.

В то время стандартным способом черновой выборки отверстий было орбитальное фрезерование твердосплавной четырехзубой концевой фрезой диаметром ¾ дюйма (11.5 мм). При орбитальном фрезеровании техника работы состоит в погружении фрезы на 15 миллиметров вглубь металла и дальнейшем круговом движении при очень осторожной подаче, чтобы избежать обламывания, к которому склонны твердосплавные концевые фрезы. Далее процесс повторяется до получения сквозного отверстия, с надеждой на то, что при конечном отрезании сердцевина отверстия не выстрелит в глаз оператору или не поломает фрезу. Так это выглядит вкратце. На самом же деле для сверления каждого отверстия в пятидесятимиллиметровой стенке приходилось выполнять до 20 операций.

Гласпер выбрал эту взрывозащищенную крышку в качестве полигона для экспериментов, так как она требовала наибольшего количества операций по сравнению со всеми заводскими деталями с большими отверстиями, и любое действенное нововведение сразу же сказалось бы на себестоимости. Гласпер сказал, что «надо решить эту проблему, экспериментируя с самой трудозатратной деталью – тогда сразу достигается максимальный эффект в денежном выражении».

Спиральное фрезерование и металлорежущий инструмент – в поисках новых идей

За идеями Даримус обратился в компанию Ingersoll к Крису Поупу, который и предложил спиральную технику с использованием фрезы большого диаметра с быстрорежущими пластинами.

«При спиральном фрезеровании режущая часть постоянно сдвигается по мере круговой подачи», – сказал Поуп, – «а геометрия вставок из быстрорежущей стали позволяет увеличить скорость подачи, позволяя получать менее глубокие, но более частые резы, быстрее продвигаясь вглубь обрабатываемого материала, при этом не требуется значительной силы реза и снижается нагрузка на шпиндель».

Орбитальное и спиральное фрезерование

Техника спирального фрезерования известна в течение довольно долгого времени, но до недавних пор её практическое применение было ограничено. При спиральном фрезеровании траектория движения режущих зубцов имеет винтовую форму и является непрерывной, а не пошаговой, как при орбитальном фрезеровании. В основном этот метод применялся для рассверливания уже имеющихся отверстий в заготовках небольшой толщины, а также в операциях с горизонтальным расположением фрезы, когда стружка сама удаляется под силой тяжести.

В идею вертикального погружения такой фрезы в толстый целостный металл трудно сразу поверить. Как-то раз один владелец небольшого завода мелкосерийной продукции в штате Джорджия увидел демонстрацию процесса выборки, проведенной данным методом отверстий под направляющие втулки на плитах штампов. Он тут же купил оснастку и переписал параметры работы, рекомендованные инженером-консультантом. Затем он неделями тренировался на обрезках древесины, прежде чем осмелился подступиться к настоящей металлической заготовке. Но как только он наладил процесс, время выборки отверстий во многих операциях на его предприятии сократилось в девять раз.

Когда Крис Поуп проводил первые пробные пуски технологии на заводе Baldor, трехзубая фреза Decamill Hi-Feed справлялась с задачей выборки отверстия за 5 минут в отличие от 17-минутного цикла выборки такого же отверстия орбитальным способом. В отладочном режиме фреза плавно заглублялась на 5 миллиметров при каждом витке, проделывая отверстие за шесть витков. Скорость углубления при этом составила 330 см/мин., в отличие от 18,5 сантиметров в минуту при орбитальном фрезеровании. При этом скорость резания составила 149 метров в минуту против 62 м/мин.

Демонстрация оказалась настолько впечатляющей, что Гласпер в течение двух недель ввел спиральное фрезерование в качестве стандартного метода выборки отверстий. Гласпер был восхищен: «Я никогда в жизни не видел такого быстрого сверления!»

Перестройка процесса не ограничилась простой заменой оснастки. Потребовалось перепрограммирование траекторий движения инструмента и параметров работы станков, а также понадобилась установка на станки системы подачи СОЖ внутри шпинделя для эффективного удаления стружки. Поуп и менеджер юго-восточного отделения Ingersoll Филипп Джонсон принимали непосредственное участие в процессе перенастройки.

Нововведения, однако, мгновенно окупились. Операционное время выборки отверстия в крышке упало с 17 до 5 минут, точно до значений, полученных во время тестирования технологии, а режущая кромка стала работать в 10 раз дольше. До этого твердосплавной фрезы хватало на одно отверстие, а после внедрения новой технологии комплекта сменных пластин фрезы Ingersoll стало хватать на десять отверстий. По словам Гласпера, новый метод не только намного быстрее, но и гораздо менее требователен в обслуживании.

У каждой из пластинок – по 10 режущих граней, соответственно, пластинки хватает на 100 отверстий (по 10 отверстий на грань). Новый набор из трех пластинок – ещё 100 отверстий. Это в сумме стоит гораздо дешевле, чем одна-единственная твердосплавная фреза, которой хватает только на одно отверстие.

Новый метод и инструменты

«Прирост производительности, достигнутый в Гейнсвилл Baldor, произошёл благодаря изменению способа обработки, основанного на применении нового инструмента», – заявил менеджер Ingersoll по продуктам для металлообработки Майк Дикен. «Во-первых, процесс выборки происходит непрерывно по винтовой траектории, а не по принципу «старт-стоп». У нашей фрезы со сменными пластинами диаметр в два раза больше, чем у обычной фрезы, поэтому она гораздо лучше выдерживает боковые нагрузки. Более того, 70-градусный угол атаки помогает смягчить ударное воздействие и боковые нагрузки при входе в материал». Также он добавил, что сочетание геометрии режущих пластин и меньшее количество зубьев позволяет применять большую подачу на зуб.

«23-миллиметровая торцевая фреза со сменными пластинами Hi-Feed Deka позволяет применять подачу на зуб от двух до шести миллиметров, в отличие от 0,3–0,9 мм для обычной твердосплавной фрезы диаметром 12 мм», – продолжает он. «За счет меньшего количества зубьев стружка выходит гораздо быстрее, поскольку у неё больше места для выхода, благодаря более крупным канавкам».

Изменение технологии также увеличило безопасность работы. «Поскольку большинство отверстий на заводе в Гейнсвилле в диаметре меньше 46 миллиметров, а 23-миллиметровая фреза выбирает половину диаметра, в отверстии не остается сердцевины, и нет опасности травмирования рабочих или повреждения оборудования при вылете этой сердцевины из отверстия по окончании резки. Весь металл выходит в виде стружки», – говорит Поуп. По окончании работ по изменению техпроцесса на заводе в Гейнсвилле Поуп стал работать с Gamco Services Inc., основным поставщиком Baldor.

В течение последующих нескольких месяцев Гласпер внедрил технологию спирального фрезерования и на других деталях, меньшего размера. В настоящее время Baldor-Гейнсвилл применяет этот метод в широком спектре операций выборки отверстий диаметром от 23 миллиметров. Многие из этих отверстий – нестандартного диаметра, для них трудно найти готовые фрезы.

Вскоре после успешного внедрения технологии Гласпер и менеджер по готовой продукции Дуг Буши поделились своим опытом на одной из внутренних телеконференций, которые Baldor проводит еженедельно для обмена опытом и идеями. В результате десять других заводов Baldor в настоящее время находятся на разных стадиях внедрения технологии спирального фрезерования.

«В этот способ трудно поверить, но результаты говорят сами за себя!» – заключает Гласпер.

Скачать каталоги инструмента Ingersoll и получить информацию о данном производителе вы можете по этой ссылке: Инструмент Ingersoll, каталоги Ingersoll

Основными методами фрезерования отверстий или выборок являются винтовая интерполяция с врезанием по трём осям и расфрезеровывание с врезанием по 2

Одним из эффективных способов обработки материалов является фрезерование отверстий. В зависимости от способа обработки специалисты различают разные виды резки. Каждый вид имеет свое назначение и применяется в определенных случаях. Увеличить объем и качество выполняемой работы стало возможно с помощью станков с ЧПУ.

предлагает выполнить фрезерование отверстий. Наши специалисты знают, какую технику сверления лучше выбрать, чтобы выполнить заказ качественно.

Как происходит вскрытие отверстий или выборка?

Чаще всего фрезеровка отверстий происходит с помощью сверления. Это один из популярных и удобных способов резки. Не все материалы ведут себя при сверлении одинаково, поэтому могут возникать трудности с дроблением стружки. При выполнении резки отверстий разного диаметра инструмент нуждается в проведении переналадок.

При небольшой мощности станка и необходимости сверления отверстий с большим диапазоном диаметра применяется винтовое врезание. Этот способ не отличается большой производительностью, но в некоторых случаях без него не обойтись.

Рекомендации по фрезерованию

Выбор диаметра фрезы зависит, как правило, от ширины обрабатываемой заготовки, а также от мощностных характеристик станка. При этом важным фактором, определяющим успешное выполнение операции фрезерования, является взаимное расположение обрабатываемой поверхности и фрезы.

Ширина фрезерования особенно сильно влияет на выбор диаметра фрезы при обработке торцовыми фрезами. В этом случае рекомендуется выбирать диаметр фрезы, превышающий ширину фрезерования на 20–50%.

Если обработка может быть произведена за несколько проходов, то ширина резания за каждый проход должна быть равной 3/4 диаметра фрезы. При этом формирование стружки и нагрузка на режущую кромку будут оптимальными.

Рис. 2.11. Варианты расположения фрезы относительно заготовки

Когда диаметр фрезы значительно превышает ширину заготовки, то ось фрезы следует сместить с оси симметрии заготовки. Конечно, близкое расположение оси фрезы к оси заготовки позволяет обеспечить наикратчайший путь зубьев фрезы в металле, надежное формирование стружки на входе и благоприятную ситуацию относительно ударных нагрузок на пластину. Но когда ось фрезы расположена точно по оси симметрии заготовки, циклическое изменение силы резания при врезании и выходе может привести к возникновению вибраций, которые приведут к повреждению пластины и плохой шероховатости поверхности.

При торцевом фрезеровании по возможности избегайте фрезерования плоскостей с пересечением пазов и отверстий, так как при этом режущие кромки будут работать в неудовлетворительных условиях прерывистого резания. Выполняйте операцию изготовления отверстий после фрезерования. Если такой вариант невозможен, то при пересечении фрезой отверстия снижайте величину подачи на 50% от рекомендованной.

При обработке больших плоскостей старайтесь не прерывать контакт фрезы с заготовкой, обходя поверхность по периметру, а не за несколько параллельных проходов. Обработку углов необходимо осуществлять по радиусу, превышающему радиус фрезы, чтобы исключить возможность возникновения вибраций, связанных с резким увеличением угла охвата фрезы.

При обработке закрытого паза (замкнутой области) основная проблема заключается в трудности первоначального входа инструмента в материал заготовки, так как большинство концевых фрез плохо работают на засверливание. Существует несколько способов решения этой проблемы. Самый простой выход из ситуации – предварительно просверлить технологическое отверстие и затем спокойно опустить в него фрезу. Более интересные способы – маятниковое и спиральное врезания. В этом случае отпадает необходимость предварительного сверления, режущий инструмент входит в материал заготовки плавно.

| Рис. 2.12. Для вертикального входа инструмента желательно заранее просверлить отверстие на глубину последующего фрезерования | Рис. 2.13. Маятниковое врезание (фрезерование) |

| Рис. 2.14. Траектория спирального врезания с выходом в плоскость обработки |

Особую осторожность нужно соблюдать при обработке тонкостенных карманов. Желательно, чтобы материал выбирался постепенно и обязательно при попутном способе фрезерования. В противном случае появляется вероятность «подрыва» тонкой стенки.

Обрабатывая внутренние радиусы, старайтесь, чтобы радиус фрезы был немного меньше, чем радиус в углу кармана (контура). Дело в том, что в момент, когда фреза входит в угол, ширина фрезерования возрастает скачкообразно, что может привести к «подхвату» инструмента и, как следствие, подрезать обрабатываемый контур или сломать фрезу. При назначении диаметра фрезы для черновой обработки внутренних радиусов желательно, чтобы оставляемый в углах припуск не превышал 0,20×D, где D – диаметр последующей чистовой фрезы.

При обработке глубоких контуров и уступов необходимо обеспечить достаточную жесткость инструмента во избежание его отжима и исключения «конусности» обработанной поверхности. Желательно, чтобы диаметр инструмента D удовлетворял условию H

Часто фрезерование производится в два этапа: черновой – контур обрабатывается послойно с небольшим припуском, чистовой – оставшийся припуск удаляется за один проход фрезы на финальной глубине.

Рис. 2.15. Простейшие способы подвода инструмента

При выполнении чернового и особенно чистового фрезерования инструмент следует подводить к обрабатываемой поверхности по касательной или по прямой линии под острым углом. Следуя этому правилу, необходимо и отводить инструмент. Дело в том, что при первоначальном врезании в материал заготовки фреза подвергается резкой нагрузке, что может привести к ее поломке или к тому, что на поверхности детали в месте входа фрезы в материал останется след или неровность. Если врезание будет плавным, то нагрузка на инструмент будет возрастать постепенно и поверхность останется «чистой».

Расширение отверстия

Самыми популярными способами расширения отверстия является растачивание и расфрезеровывание. Второй вид обработки имеет два метода: винтовая и круговая интерполяция. Более эффективной считается винтовое врезание. Независимо от выбранного способа расфрезеровывания предпочтительнее во время работы выполнять круговые движение заготовки, а не фрезы.

Регулируемая оснастка для вырезания прямоугольных отверстий ручным фрезером

Здравствуйте, уважаемые читатели и самоделкины! Многие из Вас часто используют ручной фрезер, и знакомы с широкими возможностями, которые предоставляет этот практически незаменимый инструмент.

Например, с помощью фрезера можно вырезать прямоугольные или квадратные «окошки», пазы или выемки в листовых материалах типа ДСП, ОСП, МДФ, фанере, оргстекле, и досках. Однако для решения такой задачи потребуется весьма простое приспособление.

В данной статье автор YouTube канала «Tree-An Wood» расскажет Вам, как он изготовил специальную оснастку для ручного фрезера.

Этот проект весьма прост в изготовлении, а материалы для него можно приобрести в строительном магазине.

Материалы. — Ламинат напольный толщиной 7 мм — Листовая фанера толщиной 12 мм — Мебельные забивные гайки — Болты, шайбы М6, саморезы по дереву с потайной головкой — Двухсторонний скотч, наждачная бумага, клей Titebond II.

Инструменты, использованные автором. — Циркулярная пила, каретка — Безопасный толкатель — Нейлер электрический — Мини-сверлильный станок — Струбцины, пружинные зажимы — Универсальный прижим для Т-трека — Шуруповерт, ленточный шлифовальный станок — Сверла по дереву с зенковкой, магнитные биты — Сверла Форстнера — Ручной фрезер, концевые фрезы — Столярные тиски — Комбинированная угловая линейка, карандаш, ножницы, циркуль, молоток. Процесс изготовления. Итак, автор любезно предоставил чертежи и размеры всех необходимых элементов конструкции.

Первым делом мастер приступает к нарезке заготовок по размерам. Для этой цели будет использоваться циркулярная пила с кареткой. Это необходимо для получения точных углов в 90 градусов.

Сначала нарезаются заготовки из фанерного листа толщиной 12 мм.

В том случае, если у Вас нет в распоряжении циркулярной пилы, эту задачу можно решить при помощи того же фрезера, зафиксировав заготовку на верстаке вместе с упорной доской.

Из полос ламината потребуется сделать всего четыре детали для оснований направляющих длиной 400 мм. Важно, чтобы на длинной и короткой стороне остались замки.

Направляющие будут состоять из двух частей. Первая часть уже почти готова, теперь вырезаются рейки из фанеры размерами 435X30X12 мм. Кроме того, подготавливаются и остальные детали для рычагов, и накладок (90X30X12, 155X60X12 мм).

Сами полосы слишком широкие, и мастер отрезает излишки, получая основания направляющих размерами 400X105X7 мм.

На фанерные рейки наклеиваются полоски двухстороннего скотча. Это будет нужно для точного соединения обеих частей направляющих между собой.

Установив на фрезер концевую фрезу, автор замеряет комбинированной угловой линейкой расстояние от края фрезы до края подошвы фрезера. У автора оно составляет ровно 40 мм, и является индивидуальным для разных фрез и самих фрезеров. Положение полотна линейки фиксируется винтом.

Несколько раз перепроверив соосность краев направляющих, снимается остаток пленки, и детали окончательно склеиваются.

Теперь, в фанерной заготовке размерами 155X60 мм сверлится отверстие диаметром 5 мм на расстоянии 18 мм от края.

Далее автор нарезает треугольные детали для прижимных рычагов-эксцентриков.

Разметив на одной из деталей окружность диаметром 28 мм, и стянув все четыре заготовки струбциной, их края закругляются на ленточном шлифовальном станке. Таким способом он добивается одинакового размера всех деталей одновременно.

Затем, в этих деталях сверлятся отверстия диаметром 7,5 мм со смещением от центра окружности на 2 мм. При помощи сверла Форстнера диаметром 20 мм, делается посадочное место для мебельной гайки.

В высверленное отверстие в пластине закручивается болт М6, при этом нарезается резьба.

Теперь, подложив шайбы, автор закручивает болты во все пластины.

Две направляющие соединяются между собой замками.

Затем прикладывается прижимной блок, рычаг эксцентрика устанавливается в «среднее» положение. Блок сдвигается так, чтобы эксцентрик уперся в перпендикулярную направляющую, и отмечается край блока на верхней части направляющей (метка показана на фото красной стрелкой).

Эксцентрик переводится в «открытое положение», и детали склеиваются между собой. При этом мастер строго ориентируется на метку. Также загоняются несколько гвоздей нейлером.

В итоге угол направляющих имеет два элемента замка — шип и паз.

Все четыре направляющих собираются в прямоугольную конструкцию. Теперь оснастка готова к работе.

Аккуратно зайдя концевой фрезой, мастер фрезерует лист, двигаясь по периметру оснастки. Подошва фрезера попросту упирается в верхние части направляющих.

Автор старался выполнить фрезеровку вдоль краев так, чтобы фреза не ушла в сторону центра. В итоге вырезанная «лишняя» деталь тоже имеет отличную прямоугольную форму, даже углы не закруглены.

А вот внутренние углы «окошка» по понятным причинам слегка закруглены на радиус фрезы. Этот недостаток легко можно устранить вручную.

Для демонстрации точности размеров полученного окошка, автор заколачивает в него киянкой исходную заготовку.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Расширение выборки

Для проведения этих работ используются такие методы:

Сотрудники имеют большой опыт работы по фрезеровке карманов и отверстий. Мы подберем правильный метод обработки в зависимости от характеристик обрабатываемого материала.

СМОТРИТЕ ТАКЖЕ: Лазерная резка на заказ • Фигурная резка металла • Декоративная лазерная резка

Преимущества станков с ЧПУ для фрезерования отверстий

В фрезеровальные работы проводятся на высокоточных современных станках с ЧПУ. Применение специальных программ позволяет оптимизировать технологические процессы и получать качественные отверстия заводского качества, полностью соответствующие заданным параметрам.

Фрезеровать отверстия на ЧПУ станках можно целыми группами. При этом используются различные схемы:

Специалисты могут применять и другие схемы при фрезеровании групп отверстий. Выбор схем зависит от многих факторов и осуществляется после тщательного анализа проектной документации с учетом производительности каждой схемы.

Особенности выбора и применения инструмента

При выборе фрез для нарезания пазов и канавок, а также в процессе их нарезки, необходимо придерживаться следующих рекомендаций:

Особенности фрезерования закрытых пазов

Для нарезания данного типа пазов используется две схемы. В первом случае применяется ручная операция врезания инструмента на всю глубину уступа. Далее производится механическая подача в продольном направлении. Второй способ – это маятниковая подача. Производится ручное врезание на требуемую глубину и продольная подача, затем повторение цикла, но движение осуществляется в противоположную сторону. Данный способ применяется для фрез сечением более 14 мм.

Виды фрезерования

Фрезерование резьбы осуществляется тремя способами подачи на врезание:

В первом случае инструмент подводится к заготовке под прямым углом, и устанавливается по центру. Этот метод является самым простым, однако он имеет больше всего минусов, поскольку вырастает угол обхвата. Применяют метод в отдельных случаях, которые являются исключением.

Второй вариант – самый предпочтительный и часто используемый. Фреза на повышенных оборотах подносится к детали, не подводя к ней всего полмиллиметра. Врезание происходит по радиусу с вращением по оси Z. После прохождения одного оборота, режущий инструмент выводится точно таким же способом. Данный метод позволяет мягкое вхождение и вывод резьбофрезы из заготовки.

Последний метод весьма прост в исполнении. Он имеет все достоинства предыдущего варианта, но использовать его возможно только при выполнении наружной резьбы.

Для любой операции рассчитывается правильное значение заданной подачи. Это дает правильную нагрузку на все элементы станка.