для чего применяют термическую обработку зубчатых колес

Краткие сведения о материалах зубчатых колес и их термической обработке

В настоящее время основным материалом для изготовления зубчатых колес являются легированные и качественные конструкционные стали.

Малые габариты и массу передачи можно получить при изготовлении зубчатых колес из сталей, подвергнутых упрочняющей термообработке, поскольку нагрузочная способность передачи по контактной прочности определяется [1…4] в основном твердостью материала.

В зависимости от твердости стальные зубчатые, колеса разделяют на две основные группы: к первой группе относят колеса с твердостью менее 350 НВ, ко второй – более 350 НВ. Эти группы различны по технологии, нагрузочной способности и способности к приработке.

При твердости материала менее 350 НВ чистовое нарезание зубьев производят после термообработки. Здесь можно получать высокую точность без применения дорогих отделочных операций (шлифовки, притирки). Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки твердость зубьев шестерни рекомендуют назначать больше твердости колеса не менее чем на 20…25 единиц НВ. Технологические преимущества материалов первой группы обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах, а также в передачах с большими колесами, термическая обработка которых затруднена.

Для материалов второй группы твердость более 350 НВ получают в результате термической или химико–термической обработки, что обеспечивает повышение нагрузочной способности передачи. Однако, применение высокотвердых материалов обусловливает некоторые технологические и конструктивные усложнения в производстве. Высокотвердые материалы плохо прирабатываются, поэтому требуется повышенная точность их изготовления, валы и опоры должны иметь большую жесткость, зубья прямозубых колес желательно фланкировать. Так как нарезание зубьев при высокой твердости затруднено, то термообработку выполняют после нарезания. Такие виды термообработки как объемная закалка и цементация сопровождаются значительным короблением зубьев. Для исправления формы зубьев требуются дополнительные операции: шлифовка, притирка, обкатка. Эти трудности проще преодолеть в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование, инструменты и приспособления. В изделиях крупносерийного и массового производства применяют, как правило, колеса с высокотвердыми зубьями.

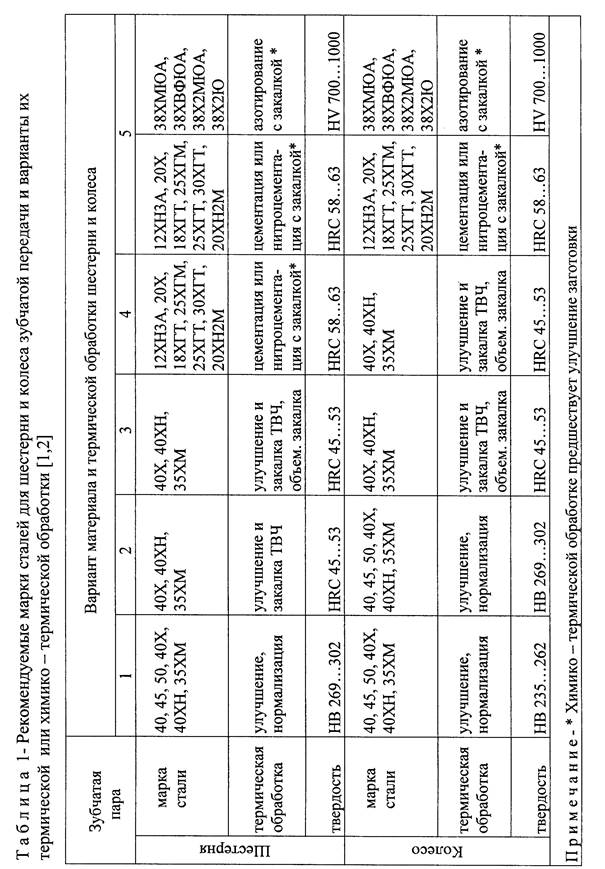

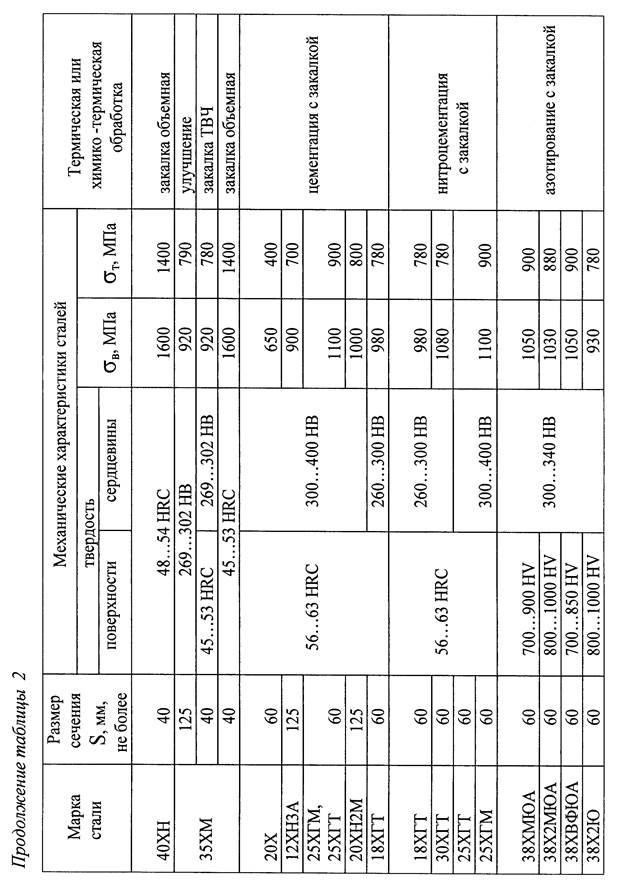

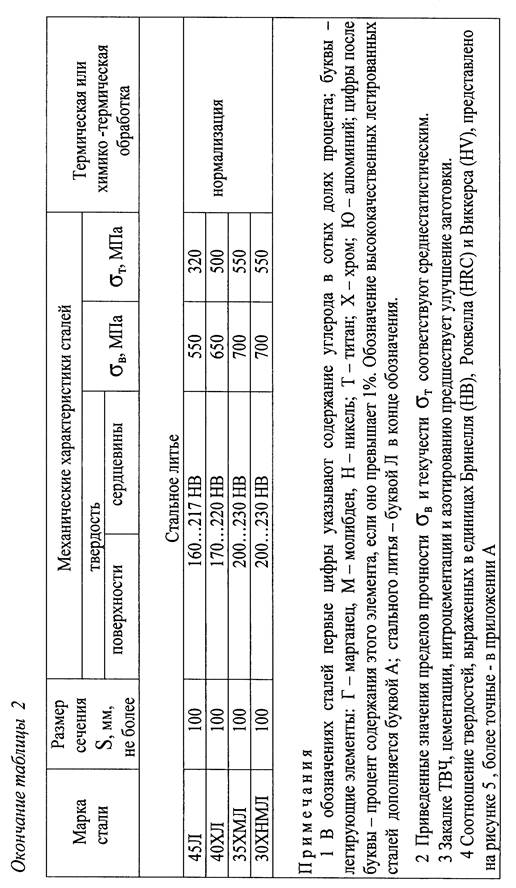

Рекомендуемые марки сталей и варианты термической или химико – термической обработки для шестерни и колеса зубчатой передачи приведены в таблице 1, а механические характеристики наиболее распространенных сталей – в таблице 2.

Недостатки объемной закалки: коробление зубьев и необходимость последующих отделочных операций, понижение изгибной прочности при ударных нагрузках (материал приобретает хрупкость); ограничение размеров заготовок, которые могут воспринимать объемную закалку. Последнее связано с тем, что для получения необходимой твердости при закалке скорость охлаждения не должна быть ниже критической. С увеличением размеров сечений детали скорость охлаждения падает, и если ее значение будет меньше критической, то получается так называемая мягкая закалка. Мягкая закалка дает пониженную твердость.

Объемную закалку во многих случаях заменяют поверхностными термическими и химико-термическими видами обработки, которые обеспечивают высокую поверхностную твердость (высокую контактную прочность) при сохранении вязкой сердцевины зуба (высокой изгибной прочности при ударных нагрузках).

Поверхностная закалка с нагревом токами высокой частоты или пламенем ацетиленовой горелки обеспечивает получение твердости на уровне 48…54 НRC. Однако при малых модулях существует опасность прокаливания зуба насквозь, что делает зуб хрупким и приводит к его короблению. Без дополнительных отделочных операций трудно обеспечить степень точности выше 8-й. Поверхностная закалка с нагревом токами высокой частоты требует специального оборудования и строгого соблюдения режимов обработки. Стоимость нагрева заготовки ТВЧ значительно возрастает с увеличением размеров колес. Поверхностную закалку применяют для зубчатых колес из стали 40Х, 40ХН, 45 и др.

|

|

|

|

60…63 НRC, коробление уменьшается, что позволяет избавиться от последующего шлифования. Нитроцементация удобна в массовом производстве и получила широкое применение в редукторах общего назначения, в автомобилестроении и других отраслях. Здесь используют легированные стали 25ХГМ, 25ХГТ и др.

Азотирование (насыщение поверхностного слоя азотом) обеспечивает не меньшую твердость, чем при цементации. Малая толщина твердого слоя (около 0,1. 0,6 мм) делает зубья чувствительными к перегрузкам и непригодными для работы в условиях повышенного абразивного загрязнения. Степень коробления при азотировании мала, поэтому этот вид термообработки особенно целесообразно применять в тех случаях, когда трудно выполнить шлифование зубьев (например, колеса с внутренними зубьями). Для азотируемых колес применяют молибденовую сталь 38ХМЮА или ее заменители 38ХВФЮА и 38ХЮА. Заготовку зубчатого колеса, предназначенного для азотирования, подвергают улучшению в целях повышения прочности сердцевины.

В зависимости от способа получения заготовки различают литые, кованые, штампованные колеса и колеса, изготовляемые из круглого проката. Стальное литье обладает пониженной прочностью и используется обычно для колес крупных размеров, работающих в паре с кованой шестерней.

Дата добавления: 2017-06-02 ; просмотров: 2232 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Материал и термическая обработка зубчатых колес

Основными материалами для зубчатых колес являются углеродистые и легированные стали, которые термически упрочняются до высокой твердости, марок 45, 20Х, 40Х, 40ХН, 35ХМ и пр.

Термическая обработка применяется для повышения твердости зубьев. С повышением твердости растет несущая способность передач по контактной прочности. Поэтому закалку используют для повышения твердости зубьев в силовых передачах. В кинематических передачах, предназначенных для точной передачи вращательного движения между валами при небольших значениях крутящего момента, зубчатые колеса закалке не подвергаются. Основными видами упрочняющей термической обработки зубчатых колес являются:

Объемная закалка является наиболее простым способом термообработки колес. К ее недостаткам следует отнести высокую прокаливаемость материала, что уменьшает сопротивление усталости материала при изгибе зубьев.

Поверхностной закалкой обеспечивается высокая твердость поверхности зубьев при вязкой сердцевине. Нагрев колес при поверхностной закалке производится в индукторах токами высокой частоты (ТВЧ).

Химико-термическая обработка (ХТО)заключается в насыщении поверхности металла за счет диффузии при высокой температуре различными химическими элементами. В настоящее время применяются следующие виды ХТО:

Цементация – насыщение стали углеродом при температуре 900 0 с последующей закалкой обеспечивает высокую твердость поверхности зубьев при вязкой сердцевине. Для цементации применяются легированные стали с низким содержанием углерода: 20Х, 12ХН3А, 20ХНМ, 15ХФ и пр.

Нитроцементация – процесс насыщения поверхности стали одновременно углеродом и азотом при температуре 700—950 °C в газовой среде, состоящей из науглероживающего газа и аммиака. После нитроцементации изделия подвергают закалке. Сталями для данного вида ХТО являются 40Х, 18ХГТ и пр.

Стальное литье применяют для колес большого диаметра. Литейными марками сталей являются: 35 – 55Л, 40ХЛ, 30ХГСЛ и пр. Литые колеса подвергают нормализации. Эти стали отличаются повышенной жидкотекучестью за счет повышенного содержания марганца и кремния.

2.1.4. Методы получения заготовок

Заготовки из проката получают их отрезкой от прутка на заданный размер. Максимальный диаметр проката, который выпускает промышленность, составляет 250 мм, что следует учитывать при выборе заготовки для зубчатых колес.

Свободную ковку осуществляют на молотах или прессах между плоскопараллельными плитами. Этим методом можно получать осаживанием заготовки из проката диаметром свыше 250 мм. Однако форма заготовки лишь приближена к профилю зубчатого колеса. Для снижения трудоемкости при механической обработке в крупных заготовках прошивают посадочное отверстие. При механической обработке заготовок полученным из проката и свободной ковкой расходный коэффициент металла является наиболее высоким по сравнения с штампованными заготовками.

Штамповку на прессах или молотах заготовок для зубчатых колес производят в подкладных или закрепленных штампах. Заготовку в подкладных штампах деформируют с торца (рис. 2.1.2, а). Закрепленные штампы могут быть закрытыми или открытыми (рис. 2.1.2, б; в). В открытых штампах в плоскости разъема образуется заусенец – облой, который удаляют затем в обрезных штампах в холодном или горячем состоянии. В закрытых штампах образуется торцовый заусенец, который удаляют точением. Штамповку в закрепленных штампах производят с торца, когда разъем штампа перпендикулярен оси заготовки, или с разъемом штампа вдоль оси заготовки (рис. 2.1.3, а; б).

Штамповкой (высадкой) на ГКМ получают заготовки из прутков для блоков зубчатых колес или валов – шестерен, т.е. когда заготовки имеют участки с большим перепадом по диаметру (рис. 2.1.4). Схема работы ГКМ показана на рис. 2.1.5. Матрица ГКМ имеет разъем. Одна часть матрицы подвижная другая неподвижная. Пуансон при высадке перемещается в горизонтальном направлении. Штамповка производится в следующей последовательности: I – пруток закладывается в разъемную матрицу до упора; II – упор отводится, пруток зажимается в матрице и деформируется пуансоном; III – процесс деформации заканчивается, IV – подвижная часть матрицы пуансон отводятся в исходное положение, поковка извлекается из штампа.

2.1.5. Базирование зубчатых колес при механической обработке

Поверхности для базирования необходимо выбирать так, чтобы соблюдались принципы совмещения, постоянства и последовательности перемены баз.

Принцип совмещения или единства баз заключается в совмещении при механической обработке технологической и измерительной баз, что позволяет исключить погрешность базирования.

Суть принципа постоянства баз состоит в использовании одних и тех же поверхностей для базирования на всех или большинстве операций технологического процесса, что повышает точность относительного расположения обработанных поверхностей. Максимальная точность обеспечивается при обработке заготовок за один установ.

Принцип последовательности перемены баз следует использовать тогда, когда при механической обработке, необходимо многократно менять положение заготовки с установкой на разные базы. В этом случае необходимо обрабатывать поверхности в порядке повышения точности их размеров.

Задачей базирования зубчатых колес является обеспечение соосности делительной окружности колеса и посадочных поверхностей (центрального отверстия колеса или шеек вала-шестерни). От этого зависят такие параметры точности зубчатых колес и передачи, как колебание межосевого расстояния, боковой зазор и радиальное биение зубчатого венца.

У одновенцовых колёс типа дисков короткое посадочное отверстие является двойной опорной базой, а торец колеса установочной базой. Если после нарезания зубьев колеса подвергаются закалке, то форма и размеры колеса после термообработки изменяются. В этом случае торец и посадочное отверстие после термообработки шлифуют. Колесо базируют по боковой поверхности зубьев, что обеспечивает соосность делительной окружности и посадочного отверстия (рис.2.1.18). Базовыми поверхностями зубчатых колес типа валов являются центровые отверстия.

2.1.6. Структура технологического процесса при обработке цилиндрических зубчатых колес

Технология изготовления зубчатых колес зависит от следующих факторов: программы выпуска, конструкции, размеров, метода получения заготовок, материала, точности и термической обработки. Основными факторами являются точность и конструкция зубчатых колес.

Типовой технологический процесс изготовления зубчатых колес включает изготовление штамповок или поковок, токарную обработку наружных поверхностей и торцов; обработку центрального отверстия, зубонарезание, термическую обработку, отделочные и доводочные операции базовых и зубчатых поверхностей. Особенностью технологического процесса изготовления зубчатых колес – валов является наличие операций по обработке зубьев, а в остальном он тот же, что и при изготовлении ступенчатых валов.

2.1.7. Токарная обработка

Точность диаметральных и линейных размеров деталей при обработке на ТРС обеспечивается наладкой станка, т.е. оснащением станка необходимым режущим инструментом с установкой его в определенном положении. Точность диаметральных размеров обеспечивается мерным инструментом, сверлами, зенкерами, развертками, а также регулировкой вылета резцов, установленных на оправках. Точность линейных размеров обеспечивается ограничением хода суппортов упорами. Наружную резьбу нарезают плашками, внутреннюю резьбы нарезают метчиками. Пример наладки токарно-револьверного станка при обработке втулки показан на рис. 2.1.9. Деталь зажимают в патроне 1 и обрабатывают инструментами, установленными в резцедержателе суппорта 2 и револьверной головки 3. Смена инструмента производится поворотом резцедержателя и револьверной головки.

Для повышения производительности применяются двухшпиндельные токарные станки с ЧПУ, у которых вместо задней бабки установлена шпиндельная бабка с самоцентрирущим патроном (рис.2.1.12). Перемещением бабки в осевом направлении производится смена установ заготовки для обработки ее с другой стороны.. Можно также одновременно обрабатывать два зубчатых колеса с противоположных сторон.

Зубчатые колеса

Зубчатые колеса из цементуемых сталей. Зубчатые колеса широко применяют в машинах, механизмах и приборах различных отраслей машиностроения. Наилучшая макроструктура зубчатых колес получается при штамповке, когда расположение волокон соответствует конфигурации колеса, так как в этом случае прочность на изгиб повышается.

При выборе стали для изготовления зубчатых колес необходимо учитывать ее стоимость, обрабатываемость, прокаливаемость и деформацию колеса при термической обработке. Так как основным элементом зубчатого колеса является зуб, применяемые стали и методы упрочнения должны обеспечивать высокую контактную и усталостную прочность, прочность при изгибе, ударе и износостойкость зуба.

Цементуемые зубчатые колеса изготовляют из сталей 20Х, 12ХНЗА, 12Х2Н4А, 20Х2Н4А, 25ХГМ, 20ХН2М, 18ХГТ, 25ХГТ, ЗОХГТ, 20ХГР, 18Х2Н4ВА и др.

Для подготовки структуры к обработке колес на металлорежущих станках и для улучшения механических свойств готовых зубчатых колес штампованные заготовки перед обработкой на металлорежущих станках подвергают термической обработке — отжигу (полному, изотермическому) или нормализации, или нормализации с высоким отпуском.

Для штампованных заготовок из цементуемых хромомарган-цовистых и хромоникелевых сталей применяют также ускоренное охлаждение штампованных заготовок от температуры конца ковки до 500—600° С с последующим использованием остаточного тепла.

Зубчатые колеса из хромомарганцетитановых сталей (18ХГТ, 25ХГТ, ЗОХГТ) подвергают газовой цементации (при температуре 920—950° С) с непосредственной закалкой из цементационной печи после предварительного подстуживания до 840—860° С. После закалки зубчатые колеса подвергают отпуску при 180— 200° С. На поверхности достигается твердость ИКС 56—-62, а в сердцевине HRC 30—45 (нижний предел для стали 18ХГТ, верхний — для стали ЗОХГТ). Микроструктура цементованного слоя — мелкоигольчатый мартенсит с мелкими включениями карбидов и небольшим количеством остаточного аустенита; сердцевины — сорбит (для стали 18ХГТ) и троостосорбит (для стали 3ОХГТ).

Для газовой цементации зубчатых колес применяют муфельные и безмуфельные печи. Обычно обработку проводят на поточных линиях, в которые входят толкательная печь для газовой цементации, механизированный закалочный бак, промывочная машина, печь для отпуска, камера для охлаждения колес после отпуска. Температура в печи для газовой цементации по длине рабочей камеры поддерживается равной температуре цементации, а у разгрузочного конца температура понижается до температуры подстуживания.

Зубчатые колеса из хромоникелевых сталей 12Х2Н4А, 20Х2Н4А и других непосредственной закалке не подвергают— получается большое количество остаточного аустенита, что снижает твердость поверхности зуба. Поэтому зубчатые колеса из этих сталей после цементации охлаждают на воздухе, подвергают высокому отпуску при 600—650° С (для подготовки структуры цементованного слоя под закалку; во время отпуска происходит распад остаточного аустенита и мартенсита и выделяются карбиды), закаливают в масле от 800—820° С и подвергают низкому отпуску при 180—200° С. Для уменьшения деформации зубчатые колеса после высокого отпуска до закалки иногда подвергают шевингованию.

Для уменьшения деформации зубчатых колес применяют следующие способы: 1) ступенчатую закалку; нагретые зубчатые колеса охлаждают в ванне с маслом или расплавленной солью с температурой 150—180° С и после выдержки в ванне до выравнивания температуры по сечению зубчатого колеса до температуры ванны охлаждают на воздухе до температуры 20° С; 2) закалку на специальных фиксирующих оправках, которые устанавливают в отверстии зубчатого колеса; 3) ступенчатую закалку в сочетании с фиксирующими оправками; зубчатое колесо помещают на оправку после выдержки его в горячей среде и затем охлаждают до температуры 20° С вместе с оправкой; 4) закалку в автоматизированных прессах; нагретое зубчатое колесо устанавливают на нижний штамп; зажимают верхним штампом и в таком виде погружают в закалочный бак с маслом.

Зубчатые колеса из улучшаемых сталей. Зубчатые колеса изготовляют из улучшаемых сталей, например 45, 40Х, 40ХН и др., а также из стали 55ПП пониженной прокаливаемости. В зависимости от условий работы зубчатые колеса подвергают различной термической обработке: нормализации, улучшению, закалке и низкому отпуску, цианированию (нитроцементации) с последующей закалкой и отпуском.

Зубчатые колеса, работающие при низких скоростях и малых давлениях, изготовляют из стали 45 и подвергают нормализации при 850—870° С (твердость НВ 170—217) или улучшению — закалке в воде от 820—840° С и отпуску при 520—550° С (НВ 220—250). Зубчатые колеса, работающие при значительных изгибающих нагрузках и небольших скоростях, изготовляют из легированных среднеуглеродистых сталей и подвергают улучшению— закалке в масле и отпуску при 600—650° С (НВ 230—260). Зубчатые колеса, работающие при средних скоростях, средних давлениях и небольших ударных нагрузках, изготовляют из легированных среднеуглеродистых сталей. Режимы термической обработки зубчатых колес из этих сталей следующие: а) закалка в масле и отпуск при 180—200° С (HRC 50—55); б) цианирование (нитроцементация) при 830—850° С, закалка в масле и отпуск при 180—200° С (HRC 55—60); толщина слоя должна быть в пределах 0,2—0,3 мм, для чего необходима выдержка 30—50 мин при цианировании и 1—2 ч при нитроцементации.

Большое распространение в заводской практике получила поверхностная закалка зубчатых колес при индукционном нагреве. Закалка в этом случае проводится двумя методами: 1) со сквозным нагревом зубьев; 2) с нагревом только контактных поверхностей зуба (закалка по зубу) или с одновременным нагревом контактных поверхностей и впадины (закалка по впадине).

При закалке со сквозным нагревом зубьев зубчатых колес из сталей, например 45, 40Х, в индукторе нагреваются (до 850— 870° С), а затем охлаждаются (водяным душем или погружением зубчатого колеса в масло) сразу все зубья зубчатого колеса. Зубья прокаливаются насквозь. На некоторую глубину (до 5 мм) закаливается также и обод зубчатого колеса. После закалки осуществляют низкий отпуск; твердость поверхности зуба Н#С 58—60, а сердцевины — HRC 45—55. Этот метод применяют при закалке зубчатых колес, слабо нагруженных и малого модуля (до 4 мм), так как весь зуб имеет высокую твердость и возможны его поломки в процессе эксплуатации. Зубчатые колеса с модулем более 4 мм закаливать этим способом нецелесообразно.

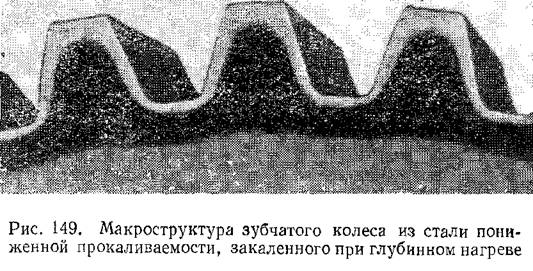

При поверхностной закалке с глубинным нагревом необходимым является применение интенсивного охлаждения быстродвижущейся

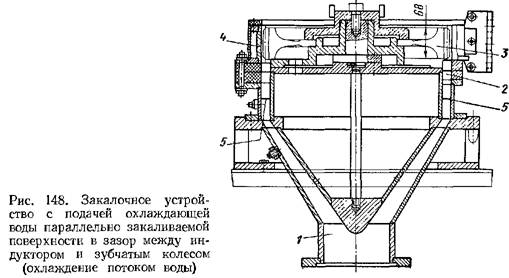

водой (потоком воды или душем). Для выполнения такого охлаждения применяют специальные закалочные устройства, одно из которых показано на рис. 148. Устройство предназначено для закалки цилиндрического зубчатого колеса с модулем 6 мм и наружным диаметром 300 мм. Вода подается по трубопроводу 1 диаметром 150 мм; проходит по кольцевому пазу 2, который направляет ее в зазор между обрабатываемым зубчатым колесом 3 и индуктором 4. До включения закалочная вода находится на уровне 5. Такая система охлаждения дает хорошие результаты при закалке зубчатых колес модулем 6—10 мм.

Режим закалки зубчатых колес с модулем 6 мм следующий: частота тока 2650 Гц, общее время нагрева 90 с, температура нагрева 850° С, длительность охлаждения (закалка с самоотпуском при 200—210° С, что эквивалентно отпуску в печи при 150-160° С) 6,5 с, расход охлаждающей воды 100 л/с, производительность 30 деталей в час.

Зубчатые колеса из стали пониженной прокаливаемости, упрочненные объемно-поверхностной закалкой (при глубинном индукционном нагреве), по статической, динамической и усталостной прочности зубьев превосходят такие же зубчатые колеса из хромомар-ганцетитановых, хромоникелевых и других сталей, подвергнутые цементации и закалке.

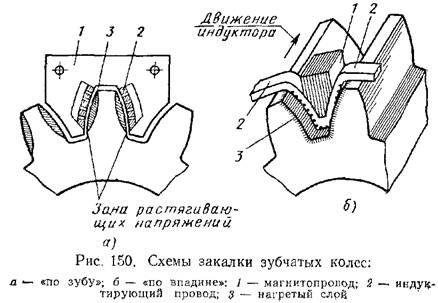

Крупногабаритные зубчатые колеса закаливают методом по зубу (рис. 150, а) или по впадине (рис. 150, б). Недостаток метода закалки — по зубу — снижение усталостной прочности зуба. Причина этого недостатка — концентрация напряжений на границе закаленного слоя и поверхности зуба. При закалке по впадине наиболее нагруженное место зубчатого колеса закаливается, выход растягивающих напряжений на поверхность вершины зуба не опасен, так как это место зуба не испытывает каких-либо нагрузок. Для поверхностной закалки зубчатых колес применяют различные индукторы, позволяющие проводить закалку методом по зубу или по впадине одновременным или непрерывно-последовательным способом.

Поверхностная закалка зубчатых колес осуществляется на

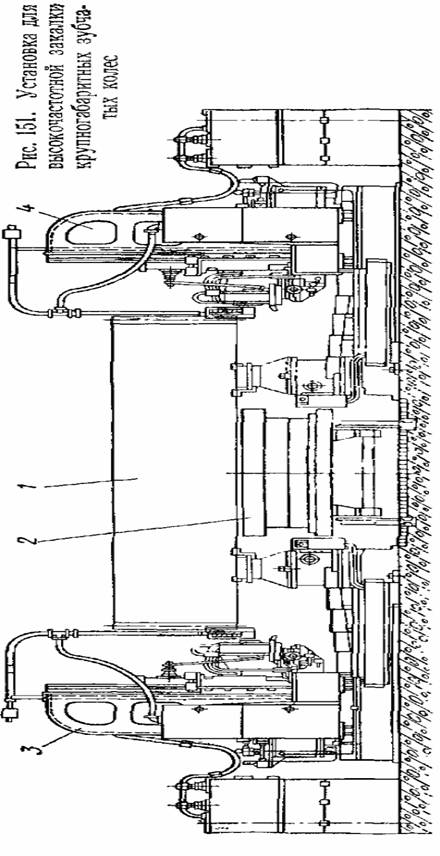

специальных станках и установках. На рис. 151 показана установка для высокочастотной закалки крупногабаритных зубчатых колес с модулем 10—50 мм, диаметром начальной окружности 2000—5000 мм, числом зубьев 40—500, шириной венца до 1000 мм, массой до 15 000 кг. Установка состоит из двух закалочных станков и механизированной тележки. Зубчатое колесо 1 устанавливают на механизированную тележку 2 в механическом цехе и транспортируют на закалочный участок. Закалку проводят с противоположных сторон, одновременно двумя закалочными станками 3 и 4. По окончании закалки всех зубьев закаленное зубчатое колесо вывозят на той же тележке. Применяя различные индукторы, можно проводить закалку по впадине одновременным способом (зубчатых колес с модулем 10—16 мм при длине зуба не свыше 200 мм) и непрерывно-последовательным способом (зубчатых колес с модулем 16 мм и выше).

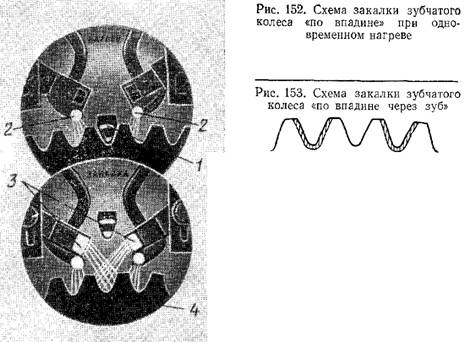

При закалке по впадине одновременным способом индуктор 1 (рис. 152) вводят между зубьев с зазором между индуктором и нагреваемой поверхностью 2—2,5 мм. При этом нагреваются впадина и обе соседние поверхности по всей длине зуба. Спрейеры 2 подстуживания непрерывно охлаждают наружные поверхности нагреваемых зубьев во избежание отпуска ранее закаленных поверхностей. По окончании нагрева, продолжающегося несколько секунд, индуктор 1 выводят из впадины, и после паузы (для выравнивания температуры) из закалочных спрейеров 3 нагретая поверхность охлаждается водой в течение времени, обеспечивающего закалку с самоотпуском. По окончании закалки зубчатое колесо 4 поворачивают на один зуб, индуктор вводят в очередную впадину между зубьями и процесс повторяют.

Иногда при закалке крупномодульных зубчатых колес на некоторых зубьях на стороне, противоположной предшествующей закалке, из-за возникновения тепловых и структурных напряжений появляются трещины. Чтобы избежать появления трещин, целесообразно применять способ закалки по впадине через зуб, заключающийся в следующем. Сначала проводят первую индукционную закалку по впадине через зуб (рис. 153). После первой закалки зубчатое колесо подвергают отпуску при 180— 200° С. После отпуска закаливают необработанные стороны зубьев, а затем вновь проводят низкий отпуск. При таком способе трещины на поверхности зубьев не возникают.