для чего проводится процесс алкилирования

Алкилирование

Процесс алкилирования направлен на получения высокооктановых компонентов автомобильного бензина из непредельных углеводородных газов.

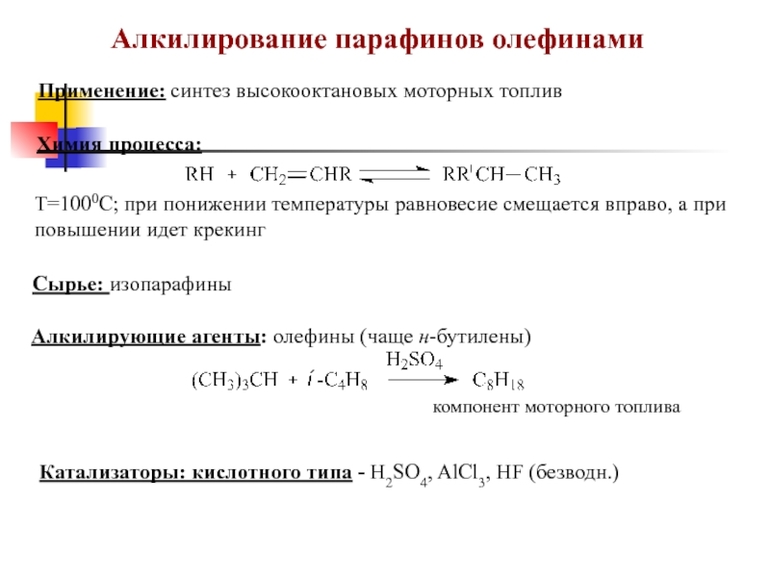

В основе процесса лежит реакция соединения алкена и алкана с получением алкана с числом атомов углерода, равным сумме атомов углерода в исходном алкене и алкане. Поскольку наибольшим октановым числом обладают молекулы алканов с изо-строением, то молекулы исходного сырья тоже должны иметь изостроение.

В нефтепереработке наибольшее распространение получило сырье алкилирования бутан-бутиленовая фракция (ББФ), которая получается в процессе каталитического крекинга.

Основной компонент ББФ изобутан и бутилен.

Первая промышленная установка сернокислотного С-алкилирования была введена в эксплуатацию в США в 1938 г.

Целевым продуктом вначале был исключительно компонент авиабензина и лишь в послевоенные годы на базе газов каталитического крекинга алкилирование стали использовать для улучшения мотор ных качеств товарных автобензинов.

С-алкилирование протекает, как и каталитический крекинг, по карбений ионному цепному механизму.

Наряду с основными реакциями С-алкилирования изобутана бутиленами, при которых на 1 моль изобутана расходуется 1 моль олефина, в процессе протекают и побочные реакции, приводящие к образованию продуктов, более легких или более тяжелых, чем целевой продукт, или к потере активности и увеличению расхода катблизаторов.

Деструктивное алкилирование происходит в результате распада промежуточных карбениевых ионов и приводит к образованию углеводородов.

Из всех возможных кислотных катализаторов в промышленных процессах алкилирования применение получили только серная и фтористоводородная кислоты:

Однако большая летучесть и высокая токсичность фтороводорода ограничивают его более широкое применение в процессах С-алкилирования.

В отечественной нефтепереработке применяются только процессы сернокислотного С-алкилирования.

На НПЗ США около половины от суммарной мощности установок приходится на долю фтористоводородного С-алкилирования.

С-алкилированию в нефтепереработке чаще всего подвергают изобутан и значительно реже изопентан (последний является ценным компонентом автобензина.

Предпосылки и примеры реакций

Нефтепереработчики, специализирующиеся на алкилировании бензола, обратили особое внимание на легковесные газы углеводорода. Последние получаются в результате каталитического типа крекинга. Был создан процесс, который помогает превращению соединений в ценный продукт. Он, включая алкилирование толуола, должен повысить октановое число топлива при таких процессах, как карбоксилирование и полимеризация.

Потому реакция алкилирования создана для перехода простых и не особенно ценных продуктов крекинга, среди которых метанол, этанол, фенилэтан, анилин и пиперидин, в важные компоненты бензина. Среди них алкилбензол, этанол, бензальдегид и другие.

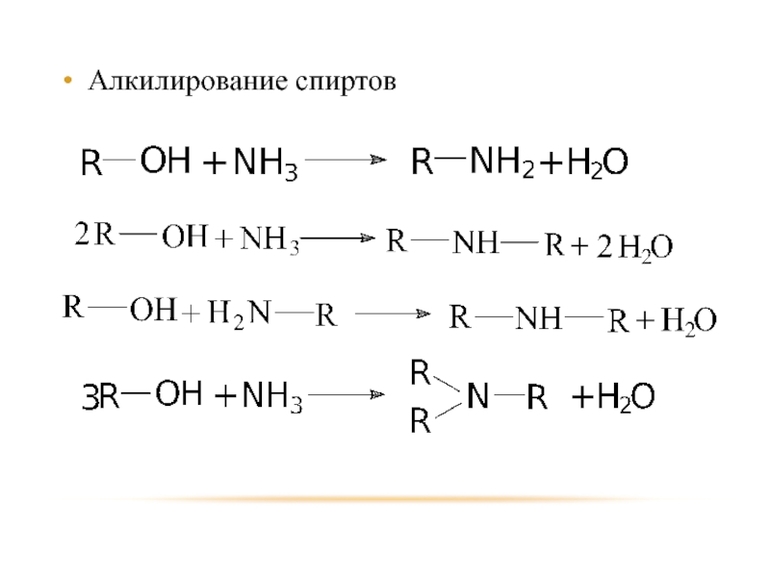

Основным механизмом являются примеры следующих реакций:

Смесь продуктов, получающихся из таких соединений, называют алкилатом. Он имеет высокий показатель октанового числа. Также алкены, входящие в соединение, характеризуются небольшим давлением у насыщенного типа паров. В этом также заключается его биологическая роль

Сырье и катализатор

Для того чтобы можно было алкилировать продукты для улучшения бензина, необходимо два вещества. Это изобутан и бутан-бутиленовая либо соединенная пропаном и пропиленом смесь. Ее можно добыть с помощью установки для крекинга.

Главное условие, позволяющие выполнить процесс алкилирования, заключается в наличии высокого давления, в том числе в кислых средах. С технологической точки зрения, для этого необходимо дорогое по стоимости оборудование. Но есть метод, позволяющий удешевить катализ ароматических углеводородов.

Ускорение реакции получения алкилатов возможно за счет использования катализаторов в схеме оксиэтилирования. Обычно ими выступают H2SO4 и HF. Наибольшую популярность в качестве агента, который ускоряет процесс катализации, приобрела серная кислота.

Особенности технологического процесса

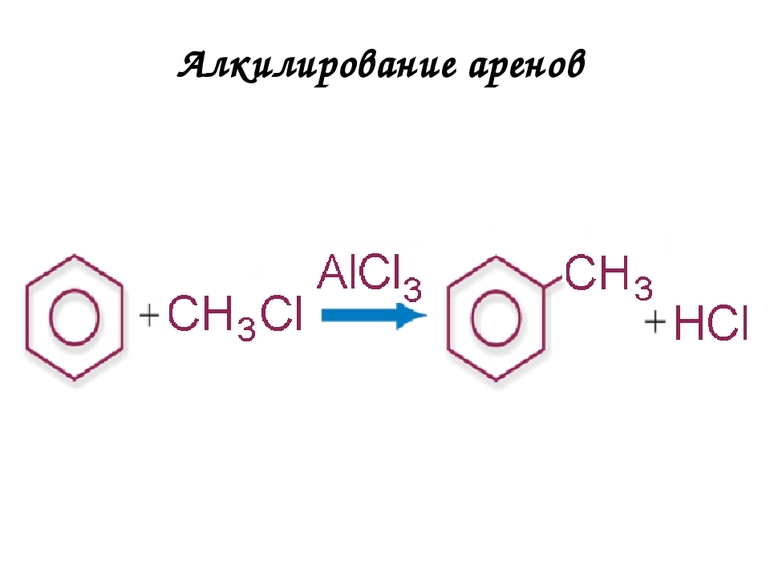

Процесс алкилирования весьма сложный. Его производят на технологической установке, которая работает с хлорметаном, иодметаном и прочими элементами по Фриделю Крафтсу. Она состоит из следующих блоков:

Наивысшее количество продуктов от реакции алкилирования в присутствии серной кислоты происходит при температуре +5 градусов по Цельсию. Для этого сырье олефина, изобутан и катализатор поступают в охлаждающий аппарат с увеличенным давлением. Это нужно для того, чтобы вещества пребывали в жидком агрегатном состоянии.

Получившаяся смесь попадает в систему, состоящую из нескольких реакторов, которые для профилактики необходимо натереть этиловым спиртом. Там идет еще одно перемешивание, обеспечивающее полноценность протекающей реакции. Так как алкилирование обладает медленным действием, как и деалкилирование, смесь находится в емкостях от 15 до 20 минут. От этого зависит качество выходного алкилата.

Температура имеет влияние в основном на вязкость кислоты, поэтому ее выдерживают на уровне +40 градусов, как у бутилового спирта. Если показатель снижается, то кислота не очень хорошо взаимодействует с сырьем, что снижает выход реакции. В то же время увеличение этого параметра приведет к тому, что можно получить ненужные алкены и арены, что ухудшит качественный выход алкилата.

Далее, продукты от реакции попадают в кислотный отстойник. Углеводороды и остаток кислоты разделяются, последний уходит на дно и рециркулируется в процесс. Кислота перебивается водой и набирает определенное число смол, пропиленов и анизола.

Но так как в отстойнике нет возможности полноценного отделения кислоты от алкила и других элементов, смесь переправляется в узел промывки. Там происходит ее переработка гидроксидом натрия. И после этого смесь передается на ректификационные колонны. Там алкилат подвергается отделению от насыщенных газов.

Не сумевший прореагировать изобутан переводят в процесс, так как необходим избыток для повышения эффективности. Тогда алкилирование получается эффективным и безопасным.

Алкилирование

Алкилирование — введение алкильного заместителя в молекулу органического соединения. Типичными алкилирующими агентами являются алкилгалогениды, алкены, эпоксисоединения, спирты, реже альдегиды, кетоны, эфиры, сульфиды, диазоалканы. Катализаторами алкилирования являются минеральные кислоты, кислоты Льюиса а также цеолиты.

Алкилирование широко применяется в химической и нефтехимической промышленности.

Алкилирование в нефтепереработке

Процесс алкилирования направлен на получения высокооктановых компонентов автомобильного бензина из непредельных углеводородных газов. В основе процесса лежит реакция соединения алкена и алкана с получением алкана с числом атомов углерода, равным сумме атомов углерода в исходном алкене и алкане. Поскольку наибольшим октановым числом обладают молекулы алканов с изо-строением, то молекулы исходного сырья тоже должны иметь изо-строение. В нефтепереработке наибольшее распространение получило сырье алкилирования бутан-бутиленовая фракция (ББФ), которая получается в процессе каталитического крекинга. Основной компонент ББФ изо-бутан и бутилен.

Побочные реакции из-за примесей пропилена и нормального бутилена

Сырье алкилирования — бутан-бутиленовую фракцию (ББФ) необходимо очищать от сернистых соединений, которые в основном представлены меркаптанами. Метод очистки ББФ от меркаптанов заключается в щелочной экстракции меркаптанов из углеводородной фракции и последующей регенерации щелочи в присутствии гомогенных или гетерогенных катализаторов кислородом воздуха с выделением дисульфидного масла.

См. также

Полезное

Смотреть что такое «Алкилирование» в других словарях:

алкилирование — арилирование, реакция Словарь русских синонимов. алкилирование сущ., кол во синонимов: 2 • арилирование (1) • … Словарь синонимов

АЛКИЛИРОВАНИЕ — Введение в молекулы органических и неорганических соединений алкила, напр. метила CH3 (метилирование), этила C2H5 (этилирование). Применяется, напр., для получения высокооктанового топлива, поверхностно активных веществ, антиокислителей,… … Большой Энциклопедический словарь

алкилирование — Реакция присоединения к органическому веществу одновалентного радикала алкильного ряда CH3, C2H5 и т.д.; частный случай А. метилирование. [Арефьев В.А., Лисовенко Л.А. Англо русский толковый словарь генетических терминов 1995 407с.] Тематики… … Справочник технического переводчика

Алкилирование — * алкіляванне * alkylation реакция присоединения к органическому веществу одновалентного радикала алкильного ряда СН3, С2Н5, и т. д. (см. ). Метилирование (см.) частный случай А … Генетика. Энциклопедический словарь

алкилирование — введение в молекулы органических и неорганических соединений остатка насыщенного углеводорода алкила, например метила СН3 (метилирование), этила С2Н5 (этилирование). Применяется, например, для получения высокооктанового топлива, поверхностно… … Энциклопедический словарь

алкилирование — alkilinimas statusas T sritis chemija apibrėžtis Alkilo grupės įjungimas į molekulę. atitikmenys: angl. alkylation rus. алкилирование … Chemijos terminų aiškinamasis žodynas

Алкилирование — введение в различные химические соединения алкильных групп (см. Алкилы). А. производят алкилгалогенидами (например, C2H5CI), эфирами неорганических кислот [например, диметилсульфатом (CH3O)2S02],олефинами, например этиленом, и др. Так,… … Большая советская энциклопедия

АЛКИЛИРОВАНИЕ — введение в молекулы органич. и неорганич. соед. остатка насыщенного углеводорода алкила, напр. метила СНз (метилирование), этила C2H5 (этилирование). Применяется, напр., для получения высокооктанового топлива, поверхностно активных в в,… … Естествознание. Энциклопедический словарь

Алкилирование

В общем случае алкилирование – это реакция присоединение к молекуле органического соединения алкильного заместителя.

Предпосылки

Нефтепереработчики довольно быстро обратили внимание на легкие углеводородные газы, образующиеся как побочный продукт каталитического крекинга. В связи с этим был разработан процесс, которые помог превратить эти газы в ценный продукт, применяющийся в основном для повышения октанового числа бензина.

В связи с этим, целью алкилирования является превращение малоценных газообразных продуктов крекинга в ценные компоненты бензина.

Химизм процесса

Основные реакции алкилирования:

Смесь продуктов данной реакции называют также алкилатом. Алкилат имеет высокое октановое число и характеризуется низким давлением насыщенных паров.

Сырье

Сырьем для процесса алкилирования являются следующие вещества:

Катализатор

Основным условием реакции алкилирования является высокое давление. Технологически для этого требуется довольно сложное, и соответственно, дорогостоящее оборудования. В связи с этим, для ускорения реакции и удешевления установок подбирают специальные катализаторы (обычно, H2SO4 и HF). Наибольшее распространение в качестве катализатора процесса алкилирования получила именно серная кислота.

Технологический процесс

Процесс алкилирования проводят на установке, состоящей из семи основных блоков:

*некоторые установки лишены отдельной холодильной установки, и охлаждение осуществляется непосредственно в реакторе.

Температура в реакторе главным образом влияет на вязкость кислоты. Обычно ее поддерживают на уровне 40 °С. При понижении температуры кислота плохо смешивается с сырьем, в результате чего выход реакции уменьшается. С другой стороны, увеличение температуры сопровождается образованием нежелательных продуктов, ухудшающих качество алкилата.

После этого продукты реакции поступают в узел отделения кислоты, называемый иногда кислотным отстойником. В нем смесь углеводородов и оставшейся кислоты расслаивается, кислота опускается дно, и затем возвращается в процесс. Разумеется, кислота, циркулирующая в системе, со временем разбавляется водой и набирает некоторое количество смол. При снижении концентрации серной кислоты с 99 % до 89 %, ее сливают и направляют на регенерацию.

Однако, кислотный отстойник не обеспечивает полного отделения кислоты, поэтому смесь углеводородов отправляют в узел щелочной промывки, где происходит обработка гидроксидом натрия.

Подготовленная таким образом к разделению смесь подается на ректификационные колонны, где алкилат отделяется от насыщенных углеводородных газов. Отделенный непрореагировавший изобутан возвращается обратно в процесс, так как в присутствии его избытка процесс более эффективен. Обычно стараются поддерживать отношение изобутан : олефин от 5:1 до 15:1.

Выходы

В таблице приведен материальный баланс по пропиленовому и бутиленовому сырью:

Инструменты пользователя

Инструменты сайта

Содержание

Алкилирование

После того как был придуман каталитический крекинг, ученые обратили внимание на образующиеся при этом легкие фракции. Главная задача состояла в том, чтобы по возможности увеличить количество бензиновой фракции. Однако пропилен и бутилен имеют слишком низкие температуры кипения и не остаются в бензине в растворенном состоянии. Поэтому был разработан процесс, обратный крекингу, который называется алкилирование, и суть которого состоит в превращении небольших молекул в крупные. 1)

Алкилирование объединяет молекулы олефинов, полученные в результате каталитического крекинга, с молекулами изопарафинов с целью увеличения объёма и октанового числа смесей бензина. Олефины будут реагировать с изопарафинами в присутствии высоко активного катализатора, обычно серной кислоты (H2SO4) или фтороводородной кислоты (HF) (или хлорида алюминия), с целью создания парафиновых молекул с длинной разветвлённой цепочкой – алкилатов (изооктан) с исключительной антидетонационной стойкостью. Алкилат затем разделяется на фракции. Относительно низкие температуры реакции от 10 °C до 16 °C для H2SO4, 27 °C до 0 °C для фтороводородной кислоты и 0 °C для хлорида алюминия контролируются и поддерживаются путём охлаждения. Алкилат применяют для увеличения детонационной стойкости бензинов. 2)

Схема процесса алкилирования выглядит следующим образом:

Химическая реакция

Для химика термин «алкилирование» относится к целому ряду реакций, однако для технолога-нефтепереработчика алкилирование означает взаимодействие пропилена или бутилена с изобутаном с образованием изопарафинов, которые называются алкилатом.

Алкилирование пропилена и бутилена (бутена-1)

Технологический процесс

Изобутан и олефины могут взаимодействовать между собой при высоком давлении. В качестве катализаторов обычно используют серную или фтороводородную кислоту (жидкий фтористый водород). 3) Выбор этих веществ обусловлен их хорошей избирательностью, удобством обращения с жидким катализатором, относительной дешевизной, продолжительными циклами работы установок благодаря возможности регенерации или непрерывного восполнения активности катализатора. 4)

При этом по совокупности каталитических свойств фтороводородная кислота (НF) более предпочтительна, чем Н2SО4. Процессы фтороводородного алкилирования характеризуются следующими основными преимуществами по сравнению с сернокислотным:

Однако большая летучесть и высокая токсичность фтороводорода ограничивают его более широкое применение в процессах алкилирования. 5)

Установка алкилирования состоит из семи основных узлов: холодильный аппарат, реакторы, узел отделения кислоты, узел щелочной промывки и три ректификационных колонны.

Холодильный аппарат. Алкилирование в присутствии серной кислоты (H2SO4) протекает наиболее эффективно при температуре 4-5 °С. Таким образом, олефиновое сырьё (поток пропан-пропиленовой и/или бутан-бутиленовой смеси с установки крекинга) смешивают с потоком изобутана и с H2SO4 и подают в холодильную установку. Она работает при повышенном давлении (3-12 атм), чтобы вещества находились в сжиженном виде. В некоторых случаях охлаждение осуществляется непосредственно в реакторе.

Реакторы. Реакция алкилирования протекает медленно (около 15-20 минут), поэтому реакционная смесь проходит через целую систему больших реакторов. Общий объём реакторов столь значителен, что при однократном проходе через систему каждая молекула достаточно долго (около 15-20 минут) остаётся в реакционной зоне. При прохождении через реакторы жидкость периодически перемешивается, что обеспечивает хороший контакт между олефинами, изобутаном и кислотой и, соответственно, эффективное протекание реакции.

На современных установках алкилирования большой мощности применяют горизонтальные каскадные реакторы, в которых охлаждение реакционной смеси осуществляется за счет частичного испарения изобутана, что облегчает регулирование температуры. Реактор представляет собой полый горизонтальный цилиндр, разделенный перегородками обычно на пять секций (каскадов) с мешалками, обеспечивающими интенсивный контакт кислоты с сырьем. Бутилен подводят отдельно в каждую секцию, вследствие чего концентрация олефина в секциях очень мала, это позволяет подавить побочные реакции. Серная кислота и изобутан поступают в первую секцию, и эмульсия перетекает через вертикальные перегородки из одной секции в другую. Предпоследняя секция служит сепаратором, в котором кислоту отделяют от углеводородов. Через последнюю перегородку перетекает продукт алкилирования, поступающий на фракционирование. Тепло реакции снимают частичным испарением циркулирующего изобутана и полным испарением пропана, содержащегося в сырье. Испарившийся газ отсасывают компрессором и после охлаждения и конденсации возвращают в реакционную зону.

Узел отделения кислоты (кислотный отстойник). Затем жидкость поступает в сосуд без перемешивания, в котором кислота и УВ отделяются друг от друга как вода и масло. Углеводороды (УВ) поднимаются вверх, а кислота опускается на дно. После этого кислоту снова возвращают в процесс. 8)

Узел щелочной промывки. После отделения катализатора УВ всё же содержат следы кислоты, поэтому их обрабатывают едким натром 9) в специальном сосуде. Едкий натр нейтрализует кислоту. Вредные эффекты таким образом устраняются, получается смесь углеводородов, готовая к разделению.

Ректификационные колонны. В трёх стандартных ректификационных колоннах алкилат отделяется от насыщенных газообразных УВ. Изобутан при этом возвращается в процесс.

Выходы продуктов

Процесс алкилирования сопровождается рядом побочных реакций, некоторые из которых являются в большей или меньшей степени нежелательными. Поскольку в системе формируются и реагируют разнообразные молекулы, то образуются небольшие количества пропана, бутана и пентана. Однако наряду с этим получается большое количество смолы (вязкое коричневое вещество, представляющее собой сложную смесь углеводородов), которая обычно оседает вместе с кислотой и удаляется во время регенерации кислоты, перед тем как та будет снова направлена в процесс.

Установка алкилирования обеспечивает утилизацию значительных количеств индивидуальных пропана и бутана. Если эта установка по той или иной причине остановлена, поток пропан-пропиленовой смеси обычно направляется в топливную систему, и производство LPG (СУГ=сжиженного углеводородного газа) значительно сокращается.

Параметры процесса

Температура реакции. При понижении температуры серная кислота становится более вязкой и плохо смешивается с сырьём. В результате олефины не вступают в реакцию полностью. Повышение температуры приводит к образованию других продуктов, помимо изогептана и изооктана, что снижает качество алкилата.

Концентрация кислоты. Кислота, циркулирующая в системе, неизбежно разбавляется водой, которая поступает вместе с олефинами, и, кроме того, в неё попадают смолы. Когда концентрация кислоты снижается от 99% до 89%, кислоту сливают и направляют в узел регенерации.

Концентрация изобутана. В присутствии избытка изобутана процесс более эффективен. Обычно технологическая схема содержит систему для рециркуляции изобутана. Отношение изобутан: олефин колеблется от 5:1 до 15:1.

Объёмная скорость подачи олефина. Качество получаемого алкилата может меняться в зависимости от времени пребывания свежей порции олефинового сырья в реакторе.

Резюмируя, скажем, что алкилат имеет высокое октановое число, характеризуется низким давлением насыщенного пара. Эти качества полезны для компонентов бензина, и в этом состоит основная идея алкилирования: превращение малоценных газообразных компонентов крекинг-газа в ценные компоненты бензина.

Разработка новых процессов алкилирования

Фирма «Neste» (Финляндия) разработала промышленный процесс алкилирования на твердом катализаторе, который позволяет отказаться от используемых в настоящее время установок на опасных жидких катализаторах H2S04 и HF, характеризующихся вредными отходами и опасными выбросами кислоты, требующих тщательной и дорогой утилизации.

Фирма «UOP» также создала процесс алкилирования «Alkylene» на твердом суперкислотном катализаторе. Новая технология обеспечивает непрерывное поддержание активности и селективности катализатора. Очищенное олефиновое сырье и циркулирующий изобутан смешиваются с реактивированным катализатором в нижней части лифт-реактора. Реагирующие компоненты и катализатор поднимаются по центральному стояку, в котором протекает алкилирование. Выйдя из лифт-реактора, катализатор отделяется от жидких углеводородов и медленно опускается в холодном кольцевом пространстве зоны реактивации вертикального реактора. Во взвешенный слой катализатора в зоне реактивации вводится изобутан в смеси с водородом. В зоне реактивации происходит практически полная регенерация катализатора. Часть недостаточно активированного катализатора направляется в отдельный аппарат для удаления водородом отложений полимеров на катализаторе. Полностью активированный катализатор поступает в нижнюю часть лифт-реактора. 10)

Место алкилирования в общей системе нефтепереработки

Для того чтобы оценить место алкилирования в общей системе нефтепереработки, на следующем рисунке показаны узлы НПЗ, которые мы рассмотрели ранее, а также узел алкилирования.

Процессы нефтепереработки:

1 – лёгкая фракция вакуумной перегонки;

2 – крекинг-бензин;

3 – легкий крекинг-газойль;

4 – тяжелый крекинг-газойль.