для чего склеивают древесные материалы

Pereosnastka.ru

Обработка дерева и металла

Общие понятия. Соединение древесины и древесных материалов с помощью клеев и клеевых пленок, называемое склеиванием,— основной вид соединений в деревообрабатывающих производствах. Склеивание применяют для получения деталей больших размеров из брусков массивной древесины, для скрепления шиповых соединений, изготовления столярных плит и мебельных щитов, для облицовывания деталей и щитов.

Массивную древесину склеивают по длине, ширине и толщине. Торцы склеиваемых заготовок имеют скосы или шипы, а кромки могут быть обработаны на гладкую фугу, иметь шпунт или гребень, соединяться на вставную рейку.

При склеивании древесных (плитных и листовых) материалов возможны различные варианты сочетаний материалов в склеиваемом блоке. Склеивают между собой одинаковые листовые материалы одной толщины (древесноволокнистая плита, фанера, шпон); различные листовые материалы разной толщины (древесноволокнистая плита и шпон, фанера и шпон и т. д.); листовые и плитные материалы (древесностружечная плита и шпон; столярная плита и шпон; древесностружечная плита и бумажнослоистый пластик ит. д.).

Перед склеиванием заготовки и материалы должны быть обработаны и подготовлены в соответствии с чертежами, техническими требованиями и технологическими режимами. На склеиваемых поверхностях не должно быть масляных пятен, других загрязнений, стружки, пыли. Влажность древесины должна быть 8±2%. Покоробленность заготовок не должна быть более 2 мм на 1 м длины. Подготовленные к склеиванию заготовки хранят в течение одной смены, так как при более длительном хранении они могут покоробиться, что снизит плотность прилегания склеиваемых поверхностей.

Шероховатость поверхностей, образующих наружный (просматриваемый) шов, должна быть по параметру Rz не более 60 мкм, а поверхностей, образующих внутренний (невидимый) шов, — не более 200 мкм ( ГОСТ 7016—82). Шиповые соединения деталей должны быть обработаны с соблюдением допусков и посадок, очищены от бахромы, стружки и пыли.

Применяют два способа склеивания: холодный и горячий.

Склеивание холодным способом, т. е. без нагрева склеиваемых материалов, требует длительной выдержки для схватывания клея и выравнивания влажности. Несмотря на хорошее качество склеивания, что достигается меньшими напряжениями в клеевом шве, этот способ применяют очень редко, так как он не обеспечивает высокой производительности оборудования и требует больших производственных площадей.

При горячем способе процесс склеивания ускоряется за счет нагрева детали или клеевого шва. Тепло подводится различными способами.

На рис. 1, а показаны схемы кондуктивного (контактного) нагрева детали. Тепло подводится при нагревании склеиваемой поверхности детали контактными (электрическими или паровыми) нагревателями, которые имеют постоянную температуру поверхности. На рис. 1, б показано склеивание с нагретой деталью, т. е. с помощью аккумулированного тепла. Нагревают деталь, а на деталь наносят клеевой шов и подвергают детали прессованию.

Сквозной (рис. 1, в) прогрев применяют при наклеивании тонкой облицовки. Тепло поступает от нагревателей во время прессования. Подогрев в поле токов высокой частоты ( ТВЧ ) (рис. 1, г) производится после сжатия склеиваемых поверхностей. Для получения прочного клеевого шва необходимо настраивать генератор на такую мощность, при которой минимальное время склеивания составляет 30… 40 с.

Клеи. Различают клеи животного происхождения (костный, мездровый, казеиновый, альбуминовый) и синтетические, клеящие пленки и нити. Схема образования основных синтетических клеев на основе формальдегида приведена на рис. 2. В деревообрабатывающих производствах наиболее широко применяются клеи на основе мочевиноформальдегидных (карбамидных) смол, жидкие или в виде порошка, отличающиеся содержанием свободного формальдегида, временем отверждения и жизнеспособностью.

Применение конкретной марки смолы определяется. условиями использования клея на ее основе. Эти условия приводятся в технологической документации на изготовление изделий или их деталей.

Синтетические клеи, основой которых являются смолы, приготовляют с использованием растворителей, наполнителей, отверди-телей и других добавок. Растворителями служат вода, ацетон, спирты. В качестве наполнителей, увеличивающих вязкость клея, используют древесную муку, гипс, каолин и др. Отвердителями являются хлористый аммоний (при горячем способе склеивания), 10%-ный раствор щавелевой кислоты или 40%-ный раствор молочной кислоты (при холодном способе склеивания).

При склеивании горячим способом наибольшее применение ро-лучили карбамидные смолы, имеющие малое содержание свободного формальдегида. Особое место занимают смолы быстрого отверждения, применение которых позволяет осуществлять новые, высокопроизводительные технологические процессы склеивания древесины и древесных материалов.

Клеящую пленку применяют для ребросклеивания и ремонта шпона. Она получается путем пропитки на пропиточной сушильной установке специальной бумаги смолой и последующей сушки. Ее изготовляют в виде листов различного формата. Клеевые нити применяют при ребросклеивании шпона.

Режим склеивания, т. е. система требований к условиям проведения работ, включает: состояние температуры и влажности воздуха в производственном помещении, требования к склеиваемым материалам и деталям из них, выбор и подготовку клеев, способы нанесения клеев, способ склеивания и подвода тепла, параметры прессования, рекомендации по выдержке склеенных деталей, применяемое оборудование, методы контроля.

Температуру и влажность воздуха в производственном помещении контролируют с целью обеспечения стабильности влажности склеиваемых материалов и удовлетворения требований охраны труда и промышленной санитарии. Температура воздуха в помещении должна быть не ниже 18 °С, а его относительная влажность — не выше 65%.

Способы нанесения клея зависят от вида склеиваемых материалов и объемов производства. На шиповые соединения клей наносят кистями, дисками или окунанием; на брусковые, плитные, листовые детали и щиты — кистями или вальцами.

При нанесении клея на одну склеиваемую поверхность (рис. 3, а) клеевой слой наносится только на деталь; при нанесении клея на обе склеиваемые поверхности (рис. 3, б) клеевые слои наносятся на детали. Клеящую пленку (рис. 3, в) помещают между склеиваемыми поверхностями деталей.

При большом объеме производства клеи наносят механизированным способом. При двустороннем механизированном нанесении (рис. 3, г) клей наносится на одну плитную деталь; при одностороннем (рис. 3, д)—на две листовые детали. Клей, поступающий из ванны, наносится на детали обрезиненными вальцами. Расход клея регулируется дозирующими вальцами.

Прессование осуществляется давлением на склеиваемые по верхности детали. Под давлением лучше соприкасаются поверх ности, имеющие некоторые неровности, клей проникает в поры дре весины, равномерно по всей поверхности подводится тепло. Важное требование при прессовании — равномерность давления по всей склеиваемой поверхности. Величина давления зависит от свойств клея и склеиваемых материалов и приводится в технологической документации. Сжатие склеиваемых поверхностей должно производиться до схватывания клея.

Прессование может быть осуществлено вручную (при облицовывании шпоном и сжатии шиповых соединений), с помощью простых приспособлений (клиновые и винтовые струбцины), а также механизированным способом (в электромеханических, пневматических и гидравлических прессах и ваймах). Выбор способа и оборудования для прессования зависит от вида и объема работ и от свойств склеиваемых деталей и материалов.

Выдержка деталей — важная часть технологического процесса склеивания. Детали, поступающие на склеивание, должны пройти выдержку, для того чтобы их влажность и температура соответствовали принятым условиям склеивания.

В процессе прессования выдержка под давлением необходима для схватывания клея или его полного отверждения. Продолжительность выдержки зависит от вида клея, температуры прессования, породы склеиваемой древесины.

После прессования склеенные детали выдерживают (обычно в стопах) для достижения клеевым слоем достаточной прочности, охлаждения, равномерного распределения влаги в материале и стабилизации его формы. Продолжительность послепрессовой выдержки зависит от параметров прессозания и температурно-влаж-ностных условий в цехе.

Методы контроля указываются в режимах склеивания и обычно включают контроль температуры и влажности воздуха в помещении, вязкости и расхода клея, параметров прессования (температура, давление, продолжительность), времени допрессовой и послепрессовой выдержки, прочности склеивания, внешнего вида полученных деталей. Контрольные нормативы, методы и средства их оценки разрабатываются для каждого режима склеивания.

Основные дефекты склеивания (просачивание клея, клеевые потеки, непроклеивание, покоробленность) возникают при неправильной подготовке заготовок к склеиванию и нарушении режимов склеивания.

Склеивание, облицовка и гнутьё древесины

Склеиванием называют соединение древесины и древесных материалов с помощью клеев и клеевых пленок. Это основной вид соединений на деревообрабатывающих производствах. В книге подробно дана информация о том, как правильно склеивать древесину и древесные материалы, для чего применяется эта процедура и как правильно заготавливать клей.

Оглавление

Приведённый ознакомительный фрагмент книги Склеивание, облицовка и гнутьё древесины предоставлен нашим книжным партнёром — компанией ЛитРес.

СКЛЕИВАНИЕ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ МАТЕРИАЛОВ

Склеиванием называют соединение древесины и древесных материалов с помощью клеев и клеевых пленок. Это основной вид соединений на деревообрабатывающих производствах. Сущность склеивания состоит в следующем: нанесенный на поверхность древесины клей проникает в межклеточные и внутриклеточные пространства, застывает или затвердевает там и таким образом как бы сшивает склеиваемые поверхности. При этом между склеенными поверхностями образуется тонкий слой клея — от 0,08 до 0,15 мм.

Как при малой, так и большой толщине клеевого слоя прочность соединения ухудшается. При меньшей толщине склеивание будет»голодным», при большей — в клеевом слое в результате усадки клея при отверждении возникают внутренние напряжения.

Склеивание применяют для получения деталей больших размеров из брусков массивной древесины; для скрепления шиповых соединений; изготовления столярных плит и мебельных щитов; для облицовывания деталей и щитов.

Массивную древесину склеивают по длине, ширине и толщине. Торцы склеиваемых заготовок имеют скосы или шипы, а кромки могут быть обработаны на гладкую фугу, иметь шпунт или гребень, соединяться на вставную рейку.

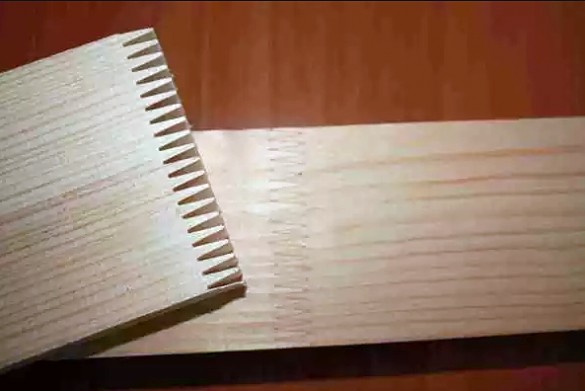

Рис. Соединения брусков по длине:

а — впритык, б — в паз и гребень, в — на ус, г, д — клиновидное, е — в четверть, ж — на рейку

Рис. Способы соединения щитов:

а — на гладкую фугу, б — в четверть, в — на рейку, г — в паз и гребень, д — в паз и треугольный гребень, е — «ласточкин хвост»

Рис. Соединение досок по кромке и по длине:

а — по кромке на рейку, б — в четверть по кромке, в — в прямоугольный паз и гребень по кромке, г — в трапецпаз и гребень по кромке, д — на гладкую фугу (по кромке), е — по длине на ус, ж — по кромке в прямоугольный паз и гребень, з — на зубчатый шип

При склеивании древесных листовых материалов возможны различные варианты сочетаний материалов в склеиваемом блоке. Склеивают между собой одинаковые листовые материалы одной толщины; различные листовые материалы разной толщины (древесноволокнистая плита и шпон и т. д.); листовые и илитные материалы (столярная плита и шпон, древесностружечная плита и бумажнослоистый пластик и т. д,).

Требования к склеиваемым заготовкам и материалам. Перед склеиванием заготовки и материалы должны быть обработаны и подготовлены в соответствии с техническими требованиями и технологическими режимами. На склеиваемых поверхностях не должно быть масляных пятен, других загрязнений, стружки, пыли. Влажность древесины должна быть 8е2 %. Покоробленность заготовок не должна быть более 2 мм на 1 м длины. Подготовленные к склеиванию заготовки хранят в течение одной смены, так как при более длительном хранении они могут покоробиться, что снизит плотность прилегания склеиваемых поверхностей.

Шероховатость поверхностей, образующих наружный шов, должна быть не более 60 мкм, а поверхностей, образующих внутренний (невидимый) шов, — не более 200 мкм. Шиповые соединения деталей должны быть обработаны с соблюдением допусков и посадок, очищены от бахромы, стружки и пыли.

Способы склеивания. Практикуется два способа склеивания: холодный и горячий. Склеивание холодным способом (без нагрева склеиваемых материалов) требует длительной выдержки для схватывания клея и выравнивания влажности. Несмотря на хорошее качество склеивания, этот способ применяют редко, так как он не обеспечивает высокой производительности оборудования и требует больших производственных площадей.

При горячем способе процесс склеивания ускоряется за счет нагрева детали или клеевого шва. Теплота подводится различными способами. Кондуктивный (контактный) нагрев детали осуществляется так. Теплота подводится при нагревании склеиваемой поверхности детали контактными (электрическими или паровыми) нагревателями, имеющими постоянную температуру поверхности.

Конец ознакомительного фрагмента.

Оглавление

Приведённый ознакомительный фрагмент книги Склеивание, облицовка и гнутьё древесины предоставлен нашим книжным партнёром — компанией ЛитРес.

Смотрите также

Художественная обработка металла. Поделочные и синтетические ювелирные камни

Группа авторов, 2013

Уроки искусного резчика. Вырезаем из дерева фигурки людей и животных, посуду, статуэтки

Михаил Ильяев, 2011

Аурика Луковкина, 2013

Электронные устройства для глушения беспроводных сигналов (GSM, Wi-Fi, GPS и некоторых радиотелефонов)

Андрей Кашкаров, 2016

Александр Прищепенко, 2012

Материалы для ювелирных изделий

Евгений Банников, 2014

Расчет массы груза по осадкам

Валерий Николаевич Филимонов, 2019

Современные работы по возведению стен и перегородок

Галина Серикова, 2012

Итоги интродукционного испытания видов рода клен (Acer L.) в Ботаническом саду Южного федерального университета

Б. Л. Козловский, 2017

Дела подводные. Подводный туризм

Справочник мастера малярных работ

Устройство полов. Материалы и технологии

Людмила Зарубина, 2011

Материаловедение: конспект лекций

Технология склеивания изделий из композиционных материалов

Как склеивают древесину – технология и тонкости

Изготовление мебели своими руками приобретает все большую популярность и в силу дороговизны готовых изделий, и благодаря большому количеству исходных материалов, появившихся в свободном доступе. В домашних условиях с минимальным набором соответствующих инструментов реально собрать жизнеспособную мебель, которая будет исправно служить и радовать своим видом. Одним из максимально востребованных способов соединения древесины является склейка, позволяющая получить прочные, монолитные детали. Склеивание может использоваться как самостоятельный крепеж или как дублирующий, при применении внешних элементов, таких, как нагели, шпонки или саморезы.

Клееная древесина своими руками

Перед склейкой детали обрабатываются, это делается не только для очистки поверхности, но и позволяет раскрыть древесные поры. При нанесении клеевой состав проникает через поры в структуру древесины, в межклеточное пространство, и при застывании образует множество тончайших нитей (паутинок), надежно «сшивающих» заготовки между собой. Прочность правильно выполненного шва превышает прочность самой древесины, при тестировании на излом деталь ломается не в месте склейки, а по цельному дереву.

Клейка дерева позволяет получать изделия с лучшими, чем у массивных, параметрами. В процессе склейки подбирают подходящие по фактуре и оттенкам элементы, отбраковывают поврежденные, треснутые и сучковатые участки. В результате у склеенных деталей прочность больше, чем у обычного дерева, а посредством наклеивания на лицевые поверхности тончайшего шпона изделиям придают вид ценнейших пород. Склеенная по всем правилам древесина гораздо меньше коробится, трескается и рассыхается, чем массив.

Чем склеивать древесину. Технология

Существует несколько способов соединения деталей при склеивании.

Хотя в определенных ситуациях, когда предполагаются особые условия применения, актуальны пазовые и шиповые соединения, в большинстве случаев детали склеиваются на гладкую фугу. Современные клеевые составы проникают глубоко в структуру и создают прочный шов без дополнительной выборки древесины.

Как склеить доски между собой. Параметры

Заключительная подготовка древесины (строгание, фугование, обработка наждачкой) проводится непосредственно перед склеиванием, чтобы повысить проницаемость клея и избежать коробления. Важно не только подобрать детали по габаритам, структуре и внешним данным, но и правильно их расположить.

Стандартная толщина мебельных щитов – 2 см, но, чтобы склеить деревянные щиты в домашних условиях, при выборе досок для щита учитывается предположительный отход при обработке, поэтому заготовку подбирают толщиной до 2,5 см. Лишок снимется в процессе первичной обработки, при устранении дефектов, и после склейки, при шлифовании щита. Если распускать для мебельного щита доску в 5 см толщиной, получаются две заготовки с одинаковой текстурой и оттенком, что увеличивает декоративность изделия. Для щитов подбираются доски древесины одной породы, шириной до 120 мм, чтобы была возможность качественно обработать кромки щита, длина болванок должна иметь запас (2 – 5 см).

Клеящие составы

Клеи, используемые для изготовления клееной древесины, подразделяются на две основных группы.

Синтетические – получаемые на базе смол или поливинилацетатных дисперсий (ПВА). Они характеризуются повышенной прочностью получаемого соединения, влагостойкостью, биостойкостью. К недостаткам относится наличие вредных веществ, которые могут выделяться в окружающую среду в процессе работы и дальнейшей эксплуатации. Этим «славятся» составы на базе фенолформальдегидных смол. Современные ПВА дисперсии и их производные нетоксичны и обычно используются в бытовой сфере и считаются универсальными для дерева. Основная масса синтетических смесей готова к употреблению. Нуждается в доводке эпоксидный клей, для работы с ним входящий в комплект отвердитель смешивается с эпоксидной смолой.

Натуральные смеси – животные, растительные, минеральные. Безопасны, дают прочное соединение, но выпускаются в виде полуфабрикатов, которые приготавливаются перед использованием. Как клеить дерево ими: при приготовлении необходимо четко следовать инструкции и соблюдать дозировки, в противном случае качество клея не позволит получить прочное соединение. Для приготовления клея обычно требуется развести концентрат-порошок водой до нужной консистенции (может потребоваться определенный период для набухания) или расплавить твердые частицы. Не допускается прямое воздействие огня, применяется «водяная баня», на которой масса с добавлением воды после набухания расплавляется до однородной консистенции.

Как склеить дерево

При склеивании деревянных поверхностей клей наносится на обе детали равномерным слоем. Толщина слоя зависит от разновидности клея, его консистенции и типа склеиваемых поверхностей – чем тоньше древесина, тем тоньше слой. Клей должен смочить деталь, но не избыточно, при соединении элементов наружу должен выделиться ровный валик. Клеевые потеки удаляются с поверхности, как только немного схватятся, скребком или шпателем. Застывший лишний клей сильно портит внешний вид деталей и усложняет их дальнейшую обработку.

После нанесения клея детали выдерживают определенный промежуток времени, это позволяет составу проникнуть глубже, одновременно испаряется лишня влага, концентрация клеящих веществ повышается. Во время выдержки не допускается заветривание шва на сквозняке или его запыление. Некоторые разновидности натурального клея (костный, мездровый) нужно наносить в горячем виде, мгновенно скрепляя детали без выдерживания, так как по мере остывания состав теряет свои свойства.

Инструмент для склеивания древесины

Для получения максимально прочного соединения, при склеивании древесина запрессовывается – подвергается сжатию посредством специальных прессов. В домашних условиях для этих целей используют подручные инструменты и средства – тиски, струбцины, кулачковые приспособления, рамки из металлического уголка с зажимными механизмами. Давление при прессовании древесины выдерживается в диапазоне от 0,2 до 1,2 МПа. На производстве возможны большие величины, в домашних условиях таких показателей, чтобы детали конструкции склеились, достаточно.

При соблюдении технологии склейки клеевой шов получается прочным и надежным, и, в отличие от способа соединения деталей металлическим крепежом, не портит внешний вид.

Для любителей создания предметов обихода своими силами на FORUMHOUSE открыта тема о мебели для дома и дачи. Как организовать удобный уголок для работы с деревом, можно узнать в статье об обустройстве столярной мастерской. В видео о деревянных элементах в загородном доме показаны интересные изделия, сделанные пользователями портала.

Склеивание в технологии изделий из древесины

Различают следующие виды склеивания:

1. Способы склеивания и методы нагрева клеевого шва

Существует два способа склеивания: холодный и горячий. Для холодного способа склеивания характерны длительные выдержки, низкая производительность, потребность в больших производственных площадях. При горячем способе склеивания нагрев клеевого шва может осуществляться несколькими способами.

Нагрев через древесину с использованием ее теплопроводности чаще всего осуществляется кондуктивным способом. Так как древесина обладает плохой теплопроводностью, эффективность этого метода растет при уменьшением толщины древесины и особенно высока при облицовывании тонкими древесными материалами. Разновидностью этого метода является конвекционный нагрев или облучение их инфракрасными лучами. Эти способы малоэффективны.

Аккумулирование тепла – это метод предварительного нагрева. При этом не обязателен полный нагрев по всему сечению заготовки, можно прогревать только со стороны склеивания. Для такого склеивания надо применять быстроотверждающиеся клеи.

Непосредственный подвод тепла к клеевому шву возможен при пропускании через него электрического тока. Применяемые клеи являются диэлектриками и поэтому в них добавляют вещества (сажу), повышающие электропроводность. Более эффективен нагрев токами высокой частоты. Для нагрева по этому методу склеиваемые детали помещают между двумя металлическими пластинами – электродами, на которые подается ток высокой частоты от специального лампового генератора. Электроды и расположенные между ними склеиваемые заготовки представляют собой как бы электрический конденсатор. Нагрев происходит за счет межмолекулярного трения.

Склеиваемые детали должны быть обработаны в соответствии с технологическими требованиями. Шероховатость поверхностей должна быть не ниже 63 мкм. Влажность деталей должна быть в пределах 8±2 %. На склеиваемых поверхностях не допускаются масляные пятна, пыль и другие загрязнения.

При облицовывании массивной древесины и плитных материалов тонкими облицовочными пленками большое значение имеет наличие в древесине пороков, механических дефектов, волнистости, большой шероховатости.

Склеивание заготовок из массивной древесины позволяет получить детали необходимых размеров. Основными видами склеивания массивной древесины являются: приклеивание, склеивание брусков пластями и кромками.

Для запрессовки склеиваемых блоков можно применять различное оборудование. Простейшее оборудование – струбцины, представляющие собой, как правило, металлические конструкции, снабженные винтами для сжатия склеиваемых заготовок.

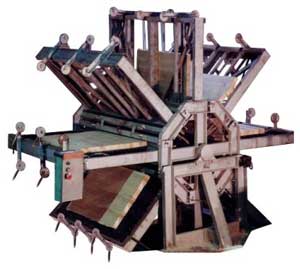

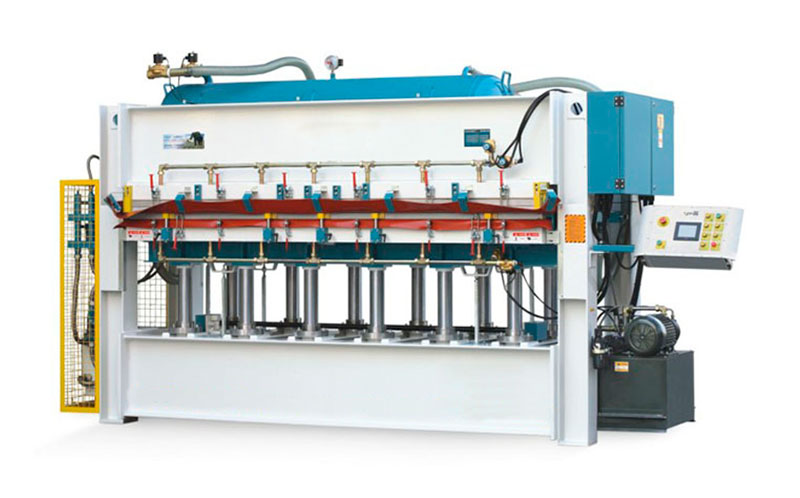

Более широкое применение для склеивания блоков получили ваймы (ИУ-16 (Россия) (рис. 1), ST Stromab (Италия), TRIMWEX INDUK (Словения) и др.), имеющие гидравлический, пневматический или механический приводы и прессы (ORMA LS/ECO (рис. 2), LS/ECO 30/13 GRIGGIO, P 111 STETON, SL-1 Stromab (Италия) (рис. 3) и др.)

Рис. 1. Вайма веерная пневматическая 16-ти позиционная для склеивания щитов модели ИУ-16

Рис. 2. Пресс для производства мебельного щита ORMA LS/ECO

Рис. 3. Пресс SL-1 предназначен для изготовления клееного конструкционного бруса, столярных заготовок и мебельного щита

2. Облицовывание пластей щитовых деталей

Облицовывание заключается в оклеивании поверхностей заготовок тонкими листовыми материалами. При этом не только придается поверхностям желаемая фактура, но и в значительной мере улучшаются их свойства (формоустойчивость и прочность). Облицовываются пласти и кромки деталей.

Облицовочным материалом могут служить шпон натуральный, строганый, шпон синтетический на основе пропитанных смолами бумаг, полимерные пленки, термореактивные и термопластичные, декоративный бумажно-слоистый пластик (ДБСП), рулонные полимерные облицовочные материалы.

В процессе облицовывания применяется, в основном, карбамидоформальдегидный клей, вязкостью при 20±2 о С без наполнителей по В3-4 – 120…150 с.

Карбамидоформальдегидный клей с наполнителем приготавливают по следующему рецепту: смола карбамидоформальдегидная – 100, технический каолин 14-17, хлористый аммоний – 1,2 м.ч.

Требования к поверхности основы зависят главным образом от вида применяемых основных и облицовочных материалов. При облицовывании щитовых заготовок мебели из древесностружечных плит подготовка щитов к облицовыванию производится по типовому технологическому процессу, состоящему из калибрования щитовых заготовок шлифовальными шкурками № 80…50 и № 25…16, шпатлевания дефектных мест, выдержки в течение двух часов и шлифования пластей шлифовальными шкурками № 20…16. Шероховатость поверхности – 63 мкм.

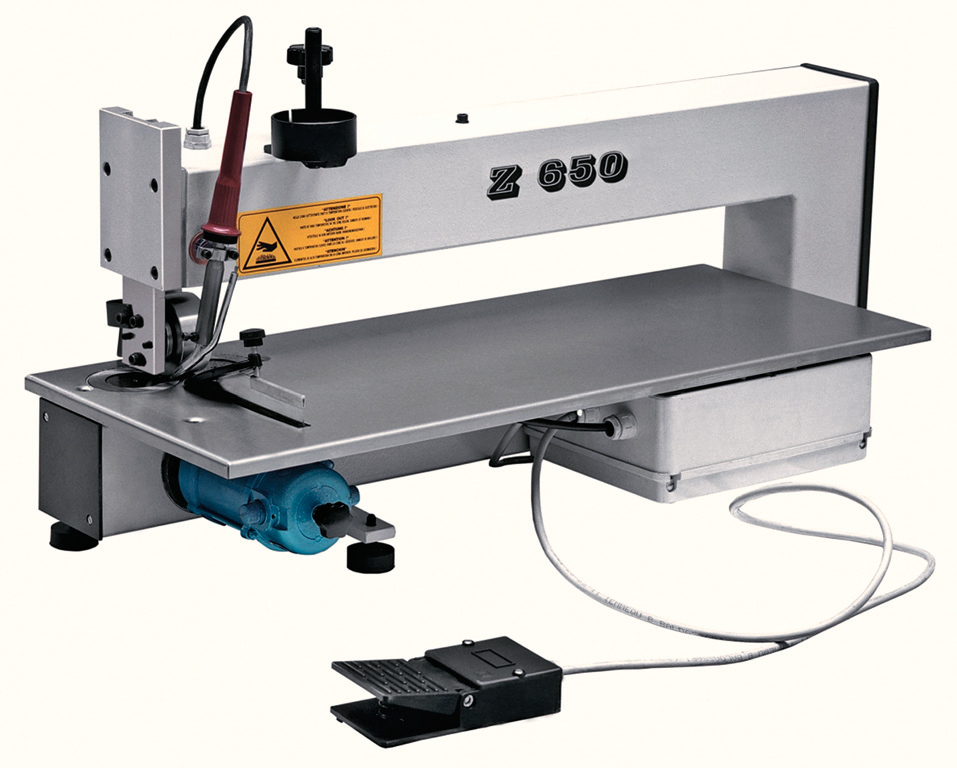

Рис. 4. Ребросклеивающий станок Casati Macchine Z 650

Процесс облицовывания производится в многопролетных и однопролетных прессах. Наиболее прогрессивным способом облицовывания признано облицовывание в однопролетных прессах. Основным оборудованием являются автоматические линии МФП-1 и МФП-2 (Россия), гидравлические пресса ПГО, ПСГЭ-1М (Россия), пресса NPC ORMA (рис. 5), GRIGGIO Digit 6/120, ITALMAC GHP 6×100, OMNIA C25/13 (Италия) (рис. 6) и др.

Рис. 5. Горячий пресс ORMA NPC

Рис. 6. Многофункциональный пресс ITALMAC OMNIA C25/13

В настоящее время для облицовывания криволинейных поверхностей по пласти применяются мембранно-вакуумные пресса ITALMAC Vacu PM24-12-2 (Италия) (рис. 7), SYSTEM 30/14, PM/CA-AIR 30/14, TFF 24/10 и мембранно-масляные пресса PM/CA 25-20, PM 24-90, PM 23-75 производства фирмы ORMA (Италия) и др. На этих прессах можно облицовывать фасонные панели фасадов термопленкой ПВХ или шпоном строганым. Они являются совершенно уникальными благодаря следующим техническим модификациям: очень низкое потребление энергии, самовыравнивание уровня жидкости в резервуаре в зависимости от размеров панелей, полная защита от утечек масла при подаче давления, возможность достижения рабочей температуры более 110 о С, одновременная загрузка и выгрузка, чрезвычайная долговечность мембраны, высокое удельное давление (20 кг/см 2 ) по всей поверхности, легкость в управлении благодаря применению новейших электронных устройств.

Рис. 7. Вакуумный пресс ITALMAC Vacu PM24-12-2

3. Облицовывание кромок щитовых элементов

Облицовывание кромок щитовых элементов производят на позиционном и проходном оборудовании.

Форматную обработку, облицовывание кромок и их шлифование на современных мебельных предприятиях производят на проходном отечественном и импортном оборудовании. Это линии форматной обработки и облицовывания кромок щитовых элементов мебели МФК-2 (Россия), IMA (Германия); кромкооблицовочные автоматические станки LATO 28, ERGHO 6, ERGHO 7, ERGHO 9 производства POLYMAC, ITALMAC MIRA-4 (Италия) (рис. 8); кромкооблицовочные станки с ручной подачей VITAP BC 91A, Griggio GBC 92R (Италия) (рис. 9), WT-91S (Китай) и др. Автоматические кромкооблицовочные станки можно легко адаптировать для реализации всех циклов обработки, включая также дополнительные функции, осуществляемые с помощью шлифовальной группы и фрезерного узла, здесь же можно установить узел закругления кромки. Все это позволяет осуществлять быстрое и эффективное производство щитовых элементов.

Приклеивание кромочного материала происходит с помощью термопластичных клеев. Наиболее распространен клей марки ТКР-4, который выпускают двух модификаций по цвету: А – светлый, Б — темный.

Отечественной промышленностью серийно выпускается агрегатный станок МОК-3, на котором производится только облицовывание кромок, снятие свесов и шлифование кромок.

Рис. 8. Автоматический кромкооблицовочный станок ITALMAC MIRA-4

Рис. 9. Кромкооблицовочный станок с ручной подачей Griggio GBC 92R