для чего служат переходные площадки

[Проводнику] Автосцепное оборудование и переходные площадки пассажирских вагонов

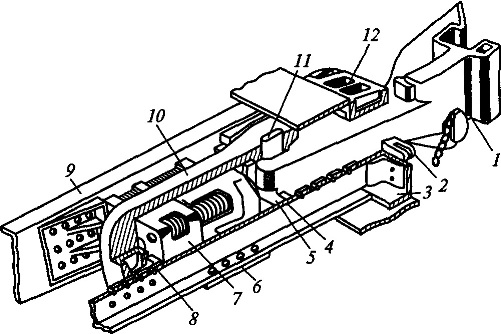

Автосцепное оборудование каждого вагона состоит из двух комплектов, расположенных на раме кузова по концам. Применяемая автосцепка типа СА-3 отечественной конструкции обеспечивает автоматическое сцепление вагонов между собой или с локомотивом при нажатии или соударении автосцепок. Автосцепное устройство (рис. 2.2) состоит из корпуса автосцепки 1 с механизмом, поглощающего аппарата 7, тягового хомута 10, клина 11, упорной плиты 5, передних 4 и задних 8 упоров, ударной розетки 12, поддерживающей планки 6, центрирующего прибора 2 и расцепного привода. Автосцепное устройство расположено между швеллерами хребтовой балки 9. Передача тяговых усилий происходит через тяговый хомут 10 и клин 11, соединяющие корпус автосцепки 1 и поглощающий аппарат 7. Передние упоры 4 и упорная плита 5 передают тяговые усилия на раму вагона, задние упоры 8 служат для

Рис. 2.2. Автосцепное устройство:

1 — корпус автосцепки; 2 — центрирующий прибор; 3 — концевая балка рамы вагона; 4 — передний упор; 5 — упорная плита; 6 — поддерживающая планка; 7— поглощающий аппарат; 8 — задний упор; 9 — швеллер хребтовой балки; 10 — тяговый хомут; 11 — клин; 12 — ударная розетка

передачи на раму вагона сжимающих усилий. Ударная розетка 12 с центрирующим прибором 2 удерживает автосцепку по продольной оси рамы вагона. В то же время розетка служит и упором для головки корпуса автосцепки при сильных ударах и предохраняет концевую балку 3 рамы вагона от разрушения. Поглощающий аппарат 7 воспринимает и смягчает тяговые и ударные усилия. На пассажирские вагоны до начала 1970-х гг. ставили пружинно-фрикционные аппараты, впоследствии — резинометаллические.

Для обеспечения надежности сцепления допустимая разность между продольными осями сцепленных автосцепок по высоте допускается не более 100 мм между локомотивом и головным вагоном пассажирского поезда, 70 мм между вагонами в поездах, следующих со скоростью до 120 км/ч, и 50 мм — со скоростью 121. 140 км/ч, в процессе эксплуатации высота продольной оси автосцепки не должна быть менее 980 мм.

Скорость локомотива при сцеплении с головным вагоном должна быть не более 5 км/ч. Проверка сцепления автосцепок проводится по положению контрольных красных отростков замков. При правильном сцеплении контрольные отростки не выходят из нижней части головки автосцепки, и их не видно. В противном случае (при несцеплении) один или оба отростка видны. Чтобы расцепить автосцепки, следует сначала перекрыть тормозные магистрали. Для этого тормозные краны в торцах вагона нужно поставить в вертикальное положение. Подвагонная тормозная магистраль обоих вагонов или вагона со стороны локомотива (при расцепке вагона и локомотива) освобождается от находящегося в ней воздуха, который выходит из тормозных рукавов снаружи и отверстий в тормозных кранах. После этого рукава разъединяются, а их головки подвешиваются на специальных кронштейнах. Если в поезде соединены высоковольтные междувагонные электрические соединения, то перед разъединением тормозных рукавов поездной электромеханик должен специальным ключом отопления разъединить высоковольтные междувагонные соединения. Только после выполнения этих операций можно приступить к расцепке вагонов. Рукоятку расцепного рычага нужно поднять вверх и повернуть ее до отказа на себя, а потом возвратить в прежнее вертикальное положение. При этом внизу должен быть виден (особенно сбоку вагона) сигнальный отросток красного цвета, что свидетельствует о том, что расцепление произошло. Когда не требуется сцеплять вагоны при соударении, нужно повернуть расцепной рычаг как для расцепления, но не опускать его вниз, а положить плоской частью на горизонтальную полку кронштейна.

На вагонах иностранных железных дорог автосцепок не существует, на них используется винтовая упряжь. Поэтому на пассажирских вагонах международного сообщения на перестановочных пунктах снимают корпус автосцепки с механизмом сцепления и вместо него в тяговый хомут вставляют специальный крюк с винтовой стяжкой западноевропейского типа. При сцеплении винтовая стяжка, подвешенная на крюке, набрасывается скобой на крюк соседнего вагона или локомотива с винтовой сцепкой.

При эксплуатации возможны случаи повреждения, чрезмерного изнашивания деталей, проявления дефектов изготовления, которые могут вызвать нарушения нормального действия автосцепного устройства, а при неблагоприятных условиях привести к саморасцепу автосцепок или излому отдельных частей. Саморасцеп в пути следования иногда приводит к набеганию отцепившейся части состава, а излом — к падению деталей на путь, вследствие чего возможен сход подвижного состава с рельса.

Наиболее часто случаются неисправности предохранителя от саморасцепа. Саморасцепы могут происходить и по другим причинам. Короткая цепь расцепленного привода при сжатии поглощающего аппарата, а также при значительном боковом отклонении автосцепки на кривом участке пути поворачивает валик подъемника, из-за чего предохранитель от саморасцепа выключается из работы. Увеличенная длина цепи расцепного привода тоже создает условия для саморасцепа. Возникает неполное сцепление или выключается предохранитель от саморасцепа, как при короткой цепи, и поезд при некачественном осмотре может быть отправлен с автосцепкой в расцепленном положении.

Саморасцеп могут вызвать попавшие под замок сцепного механизма лед, песок, комья снега и посторонние предметы, а также превышение допускаемой разности высот между продольными осями автосцепок при движении по неисправному пути или пути с большой просадкой и пучиной. Иногда случаются саморасцепы из-за неисправности гидравлических гасителей колебаний, поскольку в этом случае резко сокращается площадь зацепления замков.

Для обеспечения безопасного перехода пассажиров и проводников из вагона в вагон каждый пассажирский вагон оборудован переходными площадками, работающими в комплексе с автосцепным оборудованием. Они же служат для амортизации толчков и ударов, возникающих при трогании и торможении поезда вследствие зазоров между деталями автосцепки в пределах 40. 100 мм. Вагоны свободно перемещаются в пределах этих зазоров, а для амортизации служат эти упругие площадки, создавая постоянное натяжение сцепленных автосцепок и обеспечивая плавность движения поезда.

Амортизаторами, поглощающими продольные усилия, являются буферные комплекты, состоящие из буферных стаканов, пружинных комплектов и буферов. К переходной площадке относится также фартук, который при включении вагона в состав поезда должен находиться в горизонтальном зафиксированном положении (по фартуку пассажиры переходят из вагона в вагон).

При отцепленном вагоне фартук должен быть зафиксирован в вертикальном положении. Рамка упругой площадки выходит на 65 мм за плоскость головки автосцепки, поэтому при сцеплении сначала снимаются упругие площадки, а затем происходит сцепление. На современных пассажирских вагонах переходные площадки строятся с резиновыми суфле, в виде цилиндрических резиновых баллонов с толщиной стенки 8 мм. Баллоны крепятся к металлической рамке сверху и с боков и обеспечивают хорошую звукоизоляцию.

На вагонах габарита РИЦ переходные площадки ниже переходных площадок обычных вагонов на 228 мм, поэтому при соединении вагонов фартук вагона габарита РИЦ должен находиться на площадке вагона габарита 01-ВМ. Контроль за состоянием переходных площадок и особенно за положением фартуков в горизонтальном или вертикальном положениях возложен исключительно на проводника. Проводник также несет ответственность за своевременное изменение положения фартука при отцепке (прицепке) вагона. Переходные площадки всегда должны быть чистыми, не иметь повреждений, а фартуки не быть изогнутыми.

Автосцепное устройство и переходные площадки

Автосцепное оборудование каждого вагона состоит из двух комплектов, расположенных на раме кузова по концам. Применяемая автосцепка типа СА-3 отечественной конструкции обеспечивает автоматическое сцепление вагонов между собой или с локомотивом при нажатии или соударении автосцепок. Автосцепное устройство (рис. 2.2) состоит из корпуса автосцепки 1 с механизмом, поглощающего аппарата 7, тягового хомута 10, клина 11, упорной плиты 5, передних 4 и задних 8 упоров, ударной розетки 12, поддерживающей планки 6, центрирующего прибора 2 и расцепного привода. Автосцепное устройство расположено между швеллерами хребтовой балки 9. Передача тяговых усилий происходит через тяговый хомут 10 и клин 11, соединяющие корпус автосцепки 1 и поглощающий аппарат 7. Передние упоры 4 и упорная плита 5 передают тяговые усилия на раму вагона, задние упоры Услужат для

Рис. 2.2. Автосцепное устройство:

Скорость локомотива при сцеплении с головным вагоном должна быть не более 5 км/ч. Проверка сцепления автосцепок проводится по положению контрольных красных отростков замков. При правильном сцеплении контрольные отростки не выходят из нижней части головки автосцепки, и их не видно. В противном случае (при несцеплении) один или оба отростка видны. Чтобы расцепить автосцепки, следует сначала перекрыть тормозные магистрали. Для этого тормозные краны в торцах вагона нужно поставить в вертикальное положение. Подвагонная тормозная магистраль обоих вагонов или вагона со стороны локомотива (при расцепке вагона и локомотива) освобождается от находящегося в ней воздуха, который выходит из тормозных рукавов снаружи и отверстий в тормозных кранах. После этого рукава разъединяются, а их головки подвешиваются на специальных кронштейнах. Если в поезде соединены высоковольтные междувагонные электрические соединения, то перед разъединением тормозных рукавов поездной электромеханик должен специальным ключом отопления разъединить высоковольтные междувагонные соединения. Только после выполнения этих операций можно приступить к расцепке вагонов. Рукоятку расцепного рычага нужно поднять вверх и повернуть ее до отказа на себя, а потом возвратить в прежнее вертикальное положение. При этом внизу должен быть виден (особенно сбоку вагона) сигнальный отросток красного цвета, что свидетельствует о том, что расцепление произошло. Когда не требуется сцеплять вагоны при соударении, нужно повернуть расцепной рычаг как для расцепления, но не опускать его вниз, а положить плоской частью на горизонтальную полку кронштейна.

На вагонах иностранных железных дорог автосцепок не существует, на них используется винтовая упряжь. Поэтому на пассажирских вагонах международного сообщения на перестановочных пунктах снимают корпус автосцепки с механизмом сцепления и вместо него в тяговый хомут вставляют специальный крюк с винтовой стяжкой западноевропейского типа. При сцеплении винтовая стяжка, подвешенная на крюке, набрасывается скобой на крюк соседнего вагона или локомотива с винтовой сцепкой.

Наиболее часто случаются неисправности предохранителя от саморасцепа. Саморасцепы могут происходить и по другим причинам. Короткая цепь расцепленного привода при сжатии поглощающего аппарата, а также при значительном боковом отклонении автосцепки на кривом участке пути поворачивает валик подъемника, из-за чего предохранитель от саморасцепа выключается из работы. Увеличенная длина цепи расцепного привода тоже создает условия для саморасцепа. Возникает неполное сцепление или выключается предохранитель от саморасцепа, как при короткой цепи, и поезд при некачественном осмотре может быть отправлен с автосцепкой в расцепленном положении.

Саморасцеп могут вызвать попавшие под замок сцепного механизма лед, песок, комья снега и посторонние предметы, а также превышение допускаемой разности высот между продольными осями автосцепок при движении по неисправному пути или пути с большой просадкой и пучиной. Иногда случаются саморасцепы из-за неисправности гидравлических гасителей колебаний, поскольку в этом случае резко сокращается площадь зацепления замков.

Для обеспечения безопасного перехода пассажиров и проводников из вагона в вагон каждый пассажирский вагон оборудован переходными площадками, работающими в комплексе с автосцеп-ным оборудованием. Они же служат для амортизации толчков и ударов, возникающих при трогании и торможении поезда вследствие зазоров между деталями автосцепки в пределах 40. 100 мм. Вагоны свободно перемещаются в пределах этих зазоров, а для амортизации служат эти упругие площадки, создавая постоянное натяжение сцепленных автосцепок и обеспечивая плавность движения поезда.

Амортизаторами, поглощающими продольные усилия, являются буферные комплекты, состоящие из буферных стаканов, пружинных комплектов и буферов. К переходной площадке относится также фартук, который при включении вагона в состав поезда должен находиться в горизонтальном зафиксированном положении (по фартуку пассажиры переходят из вагона в вагон).

При отцепленном вагоне фартук должен быть зафиксирован в вертикальном положении. Рамка упругой площадки выходит на 65 мм за плоскость головки автосцепки, поэтому при сцеплении сначала снимаются упругие площадки, а затем происходит сцепление. На современных пассажирских вагонах переходные площадки строятся с резиновыми суфле, в виде цилиндрических резиновых баллонов с толщиной стенки 8 мм. Баллоны крепятся к металлической рамке сверху и с боков и обеспечивают хорошую звукоизоляцию.

На вагонах габарита РИЦ переходные площадки ниже переходных площадок обычных вагонов на 228 мм, поэтому при соединении вагонов фартук вагона габарита РИЦ должен находиться на площадке вагона габарита 01-ВМ. Контроль за состоянием переходных площадок и особенно за положением фартуков в горизонтальном или вертикальном положениях возложен исключительно на проводника. Проводник также несет ответственность за своевременное изменение положения фартука при отцепке (прицепке) вагона. Переходные площадки всегда должны быть чистыми, не иметь повреждений, а фартуки не быть изогнутыми.

Устройство и назначение упругих переходных площадок

Назначение: Служат для безопасного перехода из вагона в вагон, а также для амортизации толчков во время следования.

Для обеспечения безопасного перехода пассажиров из одного вагона в другой, а также для амортизации резких ударов и толчков, возникающих при трогании поезда и торможении, пассажирские вагоны оборудуют переходными площадками.

Пассажирские вагоны оборудованы упругой переходной площадкой с суфле, выполненной из морозостойкой резины, которая обеспечивает хорошую плотность соединения и одновременно является звукоизоляционным материалом.

Площадка состоит из металлической рамки, пружинных амортизаторов, переходной площадки – фартука, который в несцепленном вагоне фиксируется в поднятом положении с помощью специальной рукоятки.

Конструкция автосцепного оборудования, причины саморасцепов

Как работает?

Центрирующий прибор воспринимает от корпуса автосцепки избыточную энергию удара после полного сжатия поглощающего аппарата и центрирует корпус автосцепки. Прибор имеет ударную розетку, две маятниковые подвески 11 и центрирующую балочку 12. Ударная розетка 9 отлита заодно целое с передним упором и приклепана или приварена к концевой балке рамы. У розетки есть окно для постановки корпуса автосцепки и отверстия для маятниковых подвесок, а также ребра жесткости в верхней ударной части. Центрирующая балочка 12 омегообразной формы с двумя плоскостями и двумя ограничителями (продольными и боковыми). При установке балочки на место продольный ограничитель захватывает нижнюю вертикальную стенку ударной розетки. Боковые ограничители удерживают корпус автосцепки при максимальных отклонениях в поперечном направлении. Маятниковые подвески 11 имеют вид стержня диаметром 25 мм с двумя головками (верхней более широкой и нижней). Верхними головками подвески опираются на ударную розетку, а на нижние уложена центрирующая балочка. Упоры автосцепки задние 1 и передние 9 служат для передачи растягивающих и сжимающих усилий на раму и кузов вагона. Передний упор совместно с розеткой представляет собой П-образную коробку с ребрами жесткости. На расстоянии 625 мм от упорных плоскостей переднего упора к хребтовой балке приклепан или приварен задний упор 1, который также представляет собой П-образную отливку с ребрами жесткости. Упряжное устройство передает упорам продольные силы от корпуса автосцепки и смягчает их действие. Оно размещено между передними и задними упорами автосцепного устройства и состоит из тягового хомута 6, поглощающего аппарата 5, клина8, упорной плиты 7 и крепежных деталей клина и поддерживающей планки. Нижней опорой тягового хомута и поглощающего аппарата является поддерживающая планка 4, прикрепляемая восемью болтами снизу к хребтовой балке. Тяговый хомут 6 представляет собой раму, внутри которой размещен поглощающий аппарат и упорная плита. В головной части хомута имеется отверстие для клина. Внизу головной нижней части расположены приливы с отверстиями для болтов, предохраняющих клин от выпадения. Расцепной привод служит для расцепления автосцепок. Привод представляет собой двуплечий рычаг 3, удерживаемый кронштейном 2 с полочкой и державкой 10. Цепь 14 соединяет короткое плечо рычага с валиком подъемника 15

Детали механизма сцепления

Как работает

Замок 1 предназначен для запирания двух сцепленных автосцепок. Он представляет собой плоскую деталь сложной конфигурации. Снизу замка расположен сигнальный отросток, окрашенный в красный цвет. Замкодержателъ 2 вместе с предохранителем 3 удерживает замок в нижнем положении при сцепленных автосцепках, а вместе с подъемником 4 фиксирует его в верхнем положении при расцепленных автосцепках до разведения вагонов. Предохранитель 3 имеет форму двуплечего рычага. В сцепленном состоянии автосцепок торец верхнего плеча у перекрывается упором противовеса замкодержателя, препятствуя уходу замка внутрь кармана и предохраняя автосцепки от саморасцепа. Нижнее фигурное плечо е взаимодействует с подъемником при расцеплении автосцепок. Подъемник 4 служит для подъема верхнего плеча предохранителя, увода замка внутрь кармана и удержания его вместе с замкодержателем в утопленном положении. Подъемник имеет два пальца, из которых широкий з за нижнее плечо поворачивает предохранитель, поднимая его верхнее плечо, и уводят замок внутрь кармана, а узкий палец к взаимодействует с расцепным углом замкодержателя, удерживает замок внутри кармана до разведения вагонов. Валик подъемника 5 предназначен для поворота подъемника замка при расцеплении автосцепок и удержания подъемника в вертикальном положении. Сборка и разборка механизма автосцепки. Вначале осматривают карман корпуса для того, чтобы там не оказалось посторонних предметов. Затем подъемник замка 4 укладывают в карман на полукруглую опору, расположенную на правой стенке, т.е. со стороны большого зуба, так чтобы широкий палец его был вверху, а квадратное отверстие обращено внутрь кармана. После этого в карман корпуса на шип навешивают овальным отверстием замкодержатель 2 так, чтобы его лапа ж выступала в зев. На шип б замка 1 надевают предохранитель 3 и замок вводят в корпус. При этом тонким стержнем нажимают на нижнее фигурное плечо е предохранителя 3 так. чтобы верхнее его плечо у расположилось выше полочки, а направляющий зуб г зам- ка 1 вошел в отверстие на дне кармана корпуса. После этого ставят валик подъемника так, чтобы отверстие и в балансире п было вверху. Затем проверяют подвижность замка нажатием на него рукой. При этом замок должен свободно входить внутрь и возвращаться в первоначальное положение. Аналогично проверяется подвижность замкодержателя нажатием на его лапу. Отсутствие заедания в деталях собранного механизма проверяют поворотом валика подъемника против часовой стрелки. При отпускании валика все детали должны свободно возвращаться в исходное положение. Проверенный таким образом механизм автосцепки закрепляют болтом 6, который вставляют сверху в отверстие прилива корпуса так, чтобы он прошел через выемку валика подъемника 5, и снизу ставят лепестковую шайбу и гайку. Механизм разбирают в обратной последовательности.

Саморасцеп могут

вызвать попавшие в замок снег, лед, песок и другие посторонние предметы. Превышение допускаемой разницы высот между продольными осями автосцепок может быть причиной саморасцепа при движении поезда по несправным участкам пути, имеющим большую просадку или пучины, а также из-за неисправностей гидравлических гасителей колебаний, когда резко сокращается площадь зацепления замков.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Вагонник

воскресенье, 11 мая 2014 г.

Устройство переходных площадок и буферов

У всех типов переходных площадок имеется откидной фартук, расположенный на торцевой стене вагона, и предназначены они для перехода из одного вагона в другой как на стоянке, так и при движении поезда, а также для смягчения ударов и толчков при трогании поезда с места и при резких торможениях в пути следования.

Упругая переходная площадка с металлической рамкой брезентового суфле (гармоники) и амортизатор имеет рамку, верхний амортизатор в виде листовой рессоры, прикрепленный к торцовой стене; переходный фартук и суфле (гармоники). Рамка суфле в верхней части опирается на хомут рессоры а в нижней она специальными штырями связана буферами вагона. Рессора ушками прикреплена к вертикальным упорным стойкам кронштейна. Планка расположена в одной плоскости с ударными поверхностями буферов.

При сцеплении вагонов смежные упругие площадки прижимаются одна к другой верхними амортизаторами и буферными тарелями, что обеспечивает после соединения автосцепок создание закрытого коридора для перехода из вагона в вагон.

Переходные без буферные площадки выполнены подобным же образом. Отличительной особенностью их является то, что нижней частью рамки суфле (гармоники) специальной рейкой, штырями или заклепками они соединены с под пружиненными тарелями. Верхний амортизатор выполнен в виде однорядной пружины.

На большинстве пассажирских вагонов установлены упругие резиновые площадки суфле, у которых металлическая рамка и брезентовое суфле (гармоника) заменены резиновой трубой баллоном специального профиля. Переходные площадки такого типа состоят из буферной группы, выполненной в виде обычных типовых буферных комплектов и резиновых суфле. Буфера выступают за ось сцепления автосцепки на 65 мм, что обеспечивает выбор зазоров и запирание автосцепок за счет усилия, создаваемого сжатием буферных пружин при сцеплении двух вагонов. На тарелях буферов с помощью шарниров, кранштейнов и заклепок установлен специальный угольние, являющийся опорой фартука переходной площадки. Резиновое суфле баллонного типа состоит из двух вертикальных и одного горизонтального верхнего баллонов. Баллоны представляют собой свернутые в трубу резиновые пластины толщиной 8-10 мм, которые с помощью рифленых планок зафиксированы в этом положении. Каждый баллон резинового суфле крепится к стойкам соответствующего профиля, установленным на торцовых стенах вагона по вертикальным и по верхнему горизонтальному периметрам переходной площадки. В нижней части вертикальных баллонов установленны дополнительные уплотнения резиновых пластин.

Резиновыми переходными площадками оборудуются все типы пассажирских вагонов как при постройке, так и при заводских ремонтах первого и второго объемов.

Когда вагоны соединены, откидные фартуки переходных площадок перекрывают друг друга по длинне, а на головном и хвостовом вагонах их поднимают.

При контроле технического состояния переходных упругих площадок проверяют узлы их крепления к торцовым стенам вагона,·амортизаторы рессор и пружин, детали тарелей без буферных переходных площадок и износы. Если тарели имеют толщину менее 5 мм, их ремонтируют постановкой типовых накладок. При этом постановка двойных накладок запрещается. Кроме того, проверяют плотность затяжки крепления корпуса нижнего амортизатора, которые, должны быть подтянуты, наличие у корончатых гаек шплинтов, причем разрешается регулировать высоту гайки постановкой на нее шайб толщиной до 4 мм корпуса нижних амортизаторов с трещинами или изломом, просевшие или с изломами пружины подлежат замене. То же относится и к верхним пружинным амортизаторам.

Вертикальные стойки и верхний горизонтальный угольник рамы безбуферной переходной площадки ремонтируют электросваркой с постановкой усиливающих накладок при наличии трещин и изломов.

Погнутость металлических рамок суфле и угольников крепления их к буферам тяжелого или облегченного типа проверяется наличием зазора между вертикальными нижними опорными угольниками рамки упругой площадки и рабочими опорными плоскостями тарелей буферных стержней. Зазор должен быть не менее 15 мм у вагонов, не имеющих подгиба нижней части стоек рамки и не менее 10 мм у вагонов с выгнутыми стойками рамок. При меньших размерах допускается постановка стальной прокладки между тарелью буферного стержня и кронштейном нижнего угольника рамки площадки. Толщина прокладки подбирается в зависимости от величины отклонения от контролируемого зазора.

Порванные брезентовые суфле ремонтируют наложением заплат, а изношенные места металлических рамок восстанавливают наплавкой с последующей зачисткой. Поврежденную уплотнительную резину металлических суфле необходимо заменить, а порванную резину баллонов резиновых суфле отремонтировать методом сшивки или постановкой заплатки. Проверяют прочность крепления вертикальных и горизонтальных баллонов резинового суфле, ослабление болтов не допускается. Ослабление заклепок и болтов крепления кронштейнов и шарниров, поддерживающих опорный угольник откидного фартука, устраняют. Узлы крепления фартука проверяют. Погнутые фартуки выправляют. Изломанные или просевшие пружины откидных площадок заменяют. Фиксаторы и запоры откидных площадок над подножками смазывают универсальной смазкой УС ГОСТ 1033-79 и восстанавливают их подвижность. Не допускаются трещины рамок упругих площадок, шарниров верхних рессор, так как это может привести к их излому в пути следования. Отремонтированные места окрашивают.

Буфера пассажирских вагонов, предназначенные для обеспечения плавности хода вагонов, подразделяются на тяжелые и облегченные. Тяжелый буфер состоит из стального литого буферного стакана, который вместе с основанием буферного прибора крепится к концевой балке рамы вагона четырмя болтами диаметром 24 мм, буферного литого цилиндрического стержня с тарелью, приклепанной к фланцу буферного стержня заклепками. Диаметр буферных тарелей 500 мм. Они имеют плоскую и сферическую (выпуклую) поверхности, причем буферный стержень, имеющий тарель с плоской торцовой поверностью, устанавливается с правой стороны, если смотреть на торцовую стену вагона.

Буфера с одного торца вагона сжимаются на 155 мм, развивая при этом усилие 60,2 кН (6750 кгс). Обратный ход стержня осуществляется за счет малой и большой пружин, помещаемых в корпусе буферного прибора. Пружины также амортизируют толчки и удары при движении состава поезда. При передаче усилий пружины работают последовательно, при этом нагрузка через фланец передается малой пружине, а от нее на большую через фигурную шайбу. Буферный стакан и его основание соединены заклепками впотай. Большая пружина удерживается в горизонтальном положении направляющей втулкой.

Максимальный ход облегченного буфера также составляет 155 мм. Закрепление от выпадания буферного стержня из стаканов осуществляется с помощью клина и прилива стержня. Буферный стакан крепится к поддону болтами с гайками диаметром М20.

При сборке местные зазоры между поддонами и буферным стаканом допускаются до 0,75 мм на глубину 10 мм. Поверхности соприкосновения поддона и буферного стакана перед соединением тщательно очищают от ржавчины и прокрашивают суриком. Буферный стакан вместе с поддоном крепится к концевой балке рамы вагона четырмя болтами с гайками диаметром М24. Для фиксирования пружины относительно центра буферного стакана на поддоне установлен патрубок. На пружину опирается диск с гильзой. При работе буфера усилие от стержня на пружину передается через направляющий диск с гильзой. Перед сборкой буферного комплекта места соприкосновения стакана и стержня смазывают тавотом, а пружину грунтуют лаком № 177 на масляной основе. Привалочные места крепления буфера и концевой балки рамы окрашивают. Плавность работы буферного комплекта достигается за счет включения внутренней пружины.

При контроле технического состояния буферов проверяют плотность их болтового соединения с концевой балкой рамы и с поддоном. Ослабление гаек болтов крепления не допускается. Нестандартные и с изношенной резьбой болты и гайки заменяют: Проверяют глубину буфера, которая может измениться из-за поломки внутренней или наружной пружины. Для замены просевшей или изломанной пружины буферные приборы разбирают, проверяют величину износа стенок стержня и стакана буфера. Общий износ в виде зазора между стержнем и стаканом допускается не больее10 мм у облегченного и не более 15 мм у тяжелого буферов.

Запрещается постановка в поезда и следование с ними пассажирских вагонов при наличии: трещин, излома буферного стержня, стакана (независимо от размера и конфигурации); изгиба стержня (если последний свободно не перемещается в стакане); тарелей буферных стержней одинаковой плоской формы (если на одном конце вагона установлены оба стержня с плоскими тарелями); просадки пружин, когда стержень буфера пассажирского вагона входит в стакан без сопротивления пружины более чем на 25 мм.

Толщину тарелей безбуферного переходного устройства допускают не менее 2, а других типов не менее 2 мм: Наличие на тарелях накладок, не соответствующих чертежам, или двойные накладки не пускаются.

Пропуск указанных дефектов при подготовке пассажирских составов в рейс приводит к взаимному зацеплению рядом расположенных вагонов или к обрыву и падению деталей на путь во время движения.

К следованию в поездах допускают вагоны с отремонтированными тарелями буферных стержней, если стержни тяжелых буферов имеют толщину тарелей не менее 20 мм в пределах круга радиусом 150 мм от центра, а в остальных местах не менее 4 мм; с тарелями стержней облегченных буферов, имеющими толщину не менее 10 мм в пределах круга радиусом 150 м от центра и не менее 4 мм в остальных частях, при разности высоты центров буферов и осей нижних амортизаторов безбуферных площадок от головки рельсов на одной концевой балке не более 15, а с противоположной 25 мм.

На вагонах с тележками ЦМВ высоту центров буферов регулируют постановкой прокладок под нижнюю планку подрессорной балки толщиной до 30 мм и скреплением ее болтами, а также постановкой под пятники вагона одной металлической прокладки толщиной до 10 мм. Постановка составных прокладок и прокладок между пятником и подпятником в целях обеспечения безопасности движения не разрешается.