для чего служат поглощающие аппараты р 2п и р 5п

Поглощающие аппараты

1. Назначение поглощающих аппаратов

Поглощающие аппараты предназначены гасить часть энергии удара, уменьшая продольные растягивающие и сжимающие усилия, передающиеся на раму кузова вагона через автосцепку. Принцип их действия основан на возникновении в аппарате сил сопротивления и преобразовании кинетической энергии соударяющихся масс в другие виды энергии. По типу рабочего элемента, создающего силы сопротивления, поглощающие аппараты бывают: пружинные, пружинно-фрикционные, с резинометаллическими элементами, гидравлические и др. Пружинные аппараты не нашли широкого применения в вагонах из-за большой отдачи пружин и невозможности получить высокую энергоемкость в ограниченных габаритах в конструкциях вагонов. Они применяются лишь в буферных устройствах.

2. Пружинно-фрикционные аппараты

Пружинно-фрикционные аппараты автосцепки получили наибольшее распространение в вагонах из-за простоты и возможности их проектирования с удовлетворительными параметрами. Основная часть подвижного состава российских железных дорог оснащена пружинно-фрикционными поглощающими аппаратами шестигранного типа — аппаратами Ш-1-ТМ, которыми оборудовались четырехосные грузовые вагоны постройки до 1979 г., а затем преимущественно аппаратами Ш-2-В. Восьмиосные вагоны оснащались аппаратами типа Ш-2-Т и Ш-4-Т, имеющими отличие в габаритных размерах (Ш — шестигранный, Т — термически обработанный, М — модернизированный, В — взаимозаменяемый). Эти аппараты сходны между собой по конструкции и различаются в основном параметрами: энергоемкостью, ходом, первоначальной и конечной силой сжатия.

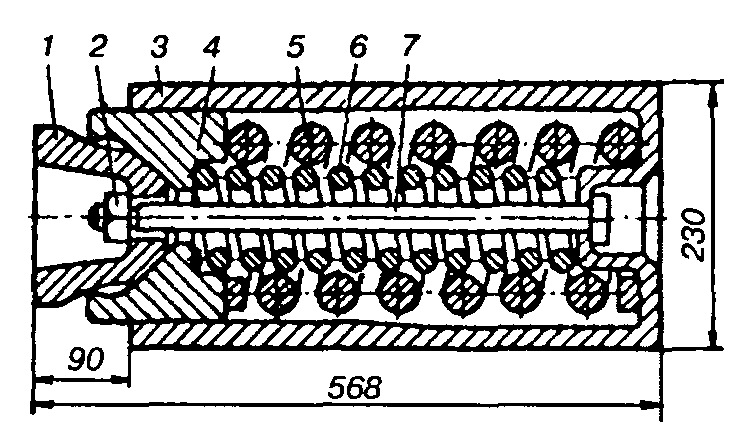

Пружинно-фрикционные аппараты шестигранного типа (рис. 3.54, а) состоят из корпуса 1 с шестигранной горловиной, в которой размещены нажимной конус 7 и три клина 6. Внутри корпуса поставлена двухрядная пружина: наружная 4 и внутренняя 3, сверху которой уложена нажимная шайба 5. С целью увеличения высоты пружины у аппаратов Ш-2-В, Ш-2-Т и Ш-4-Т отсутствует нажимная шайба.

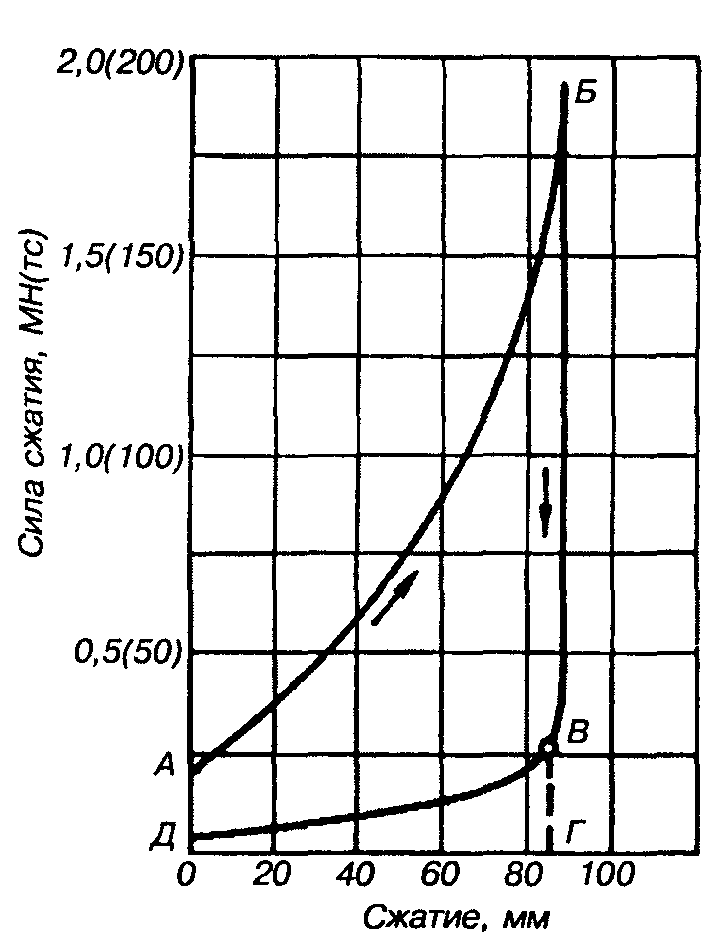

Из анализа силовой характеристики (диаграммы) (рис. 3.54, б), показывающей зависимость между силой нажатия T в МН и величиной сжатия аппарата в мм, действие пружинно-фрикционных аппаратов сводится к следующему. Точка А диаграммы соответствует силе, возникающей от предварительного сжатия стяжным болтом 2, а точка В — усилию конечного сжатия при полном ходе X аппарата, когда нажимной конус 7 (см. рис. 3.54, а) полностью входит в корпус 1.При превышении силы предварительного сжатия (Т. А ), действующей на нажимной конус 7, фрикционные клинья 6, прижимаясь к внутренней поверхности горловины, перемещаются внутрь корпуса 1, передавая усилия на пружины 3 и 4 через нажимную шайбу 5. Давление клиньев на горловину корпуса возрастает по мере сжатия пружин, а следовательно, увеличиваются силы трения между трущимися поверхностями и силы сопротивления аппарата до величины, соответствующей точке В на диаграмме (см. рис. 3.54, б).

После уменьшения сжимающей силы до величины, соответствующей точке С, клинья остаются неподвижными вследствие удержания их силами трения. Дальнейшее уменьшение силы приведет к восстановлению (отдаче) аппарата за счет упругих сил пружин, которые по величине превышают силы трения клиньев о корпус. В точке Е диаграммы аппарат полностью восстановится и будет готов к восприятию следующего удара. Для того чтобы клинья при перемещении не перекашивались и не смещались в сторону, они сделаны в форме угла, а горловина корпуса аппарата выполнена шестигранной формы, т.е. клинья перемещаются по направляющим. Для облегчения восстановления аппарата грани горловины корпуса выполнены с уклоном 2° в наружную сторону.

Основные параметры аппарата определяют по его диаграмме: площадь OABD — энергоемкость; АВСЕ — необратимо поглощаемая энергия; OECD — потенциальная энергия деформации пружин, преодолевающая работу сил трения и возвращающая детали в исходное положение. После сборки аппарата и сжатия его под прессом на стягивающий болт навинчивают гайку, под которую ставят временную подкладку толщиной 10 мм, что обеспечивает свободную постановку его на вагон, а после первого удара в автосцепку и выпадания подкладки аппарат занимает нормальное положение в распор между задними и передними упорами.

Пружинно-фрикционный аппарат типа Ш-6-ТО-4 разработан для грузового четырехосного подвижного состава. Он состоит из корпуса 4 (рис. 3.55), выполненного за одно целое с тяговым хомутом, отъемного днища 9, нажимного конуса 1, трех фрикционных клиньев 2, опорной шайбы 3, наружной пружины б, двух внутренних пружин 7, между которыми установлена промежуточная шайба 5, и стяжного болта с гайкой 8. Аппарат Ш-6-ТО-4 имеет шестигранную схему фрикционного узла и принцип действия по типу рассмотренных выше конструкций. Он взаимозаменяем с аппаратами Ш-1ТМ и Ш-2-В по установочным размерам. Однако при установке данного аппарата в вагоны прежней постройки требуется модернизация упоров, обеспечивающих свободное размещение между ними съемного днища.

Поглощающий аппарат Ш-6-ТО-4У (рис. 3.56) является вариантом предыдущего типа. Его особенностью является то, что в конструкции отсутствует стяжной болт с гайкой. Поглощающий аппарат Ш-6-ТО-4У состоит из корпуса 1, изготовленного совместно с хомутовой частью, имеющей упоры 2, упорной плиты 3, конуса 4, фрикционных клиньев 5, размещенных в горловине б корпуса аппарата, и пружин 11 и 12, предварительно сжатых съемным днищем 10. В сжатом состоянии через вырез 7 закладываются сухари 9, которые после снятия монтажной нагрузки посредством заплечиков 8 и буртиков 13 (рис. 3.56, 6) корпуса фиксируют днище, удерживающее все детали в собранном состоянии аппарата.

Работа аппарата сводится к следующему. При действии продольной сжимающей силы от корпуса автосцепки через упорную плиту распорный клин 12 перемещает подвижные клинья 2 относительно неподвижных клиновидных вкладышей 5. От подвижных клиньев 2 уси¬лие передается на центральную опорную плиту 7, которая, перемещаясь совместно с подвижными клиньями 2, сжимает силовые пружины 9 и 10. В момент соприкосновения упорной плиты с торцами подвижных плит 1 они начинают продвигаться, в результате чего сила сопротивления возрастает с большей интенсивностью. Отбойная пружина 4 обеспечивает отжатие распорного клина 12 от подвижных клиньев 2 на обратном ходе аппарата при уменьшении продольных усилий, исключая заклинивание аппарата на ходе восстановления.

Поглощающий аппарат типа ПГФ-4 имеет аналогичную конструкцию с аппаратом ПФ-4 и отличается от него наличием гидроусилителя (рис. 3.59), размещенного в наружной силовой пружине удлинителя.

Гидроусилитель клапанного типа с автоматической подстройкой его сопротивления в зависимости от скорости соударения вагонов работает в квазистатическом и динамическом режимах нагружения.

В квазистатическом режиме сжатия аппарата цилиндр 2 гидроусилителя перемещается относительно штока 77. Рабочая жидкость (АМГ-10) при этом из камеры А через отверстие в поршне 4 и щель дифференциального клапана 7, поджатого пружиной 8, и далее через сливное отверстие 6 перетекает в компенсационную камеру Б резинотканевого сильфона 10. Сила сопротивления в таком режиме нагружения незначительна, так как при малой скорости сжатия аппарата гидравлическое сопротивление проходных отверстий мало и рабочая жидкость свободно перетекает из камеры А в компенсационную камеру Б. В динамическом (ударном) нагружении аппарата при больших скоростях его сжатия значительно увеличивается гидравлическое сопротивление проходных отверстий в поршне 4 и уплотняющим кольцом 3 и перепада давления на поршне до величины, на которую настроен дифференциальный клапан. После прекращения сжимающих сил дифференциальный клапан 7 возвращается в исходное положение, пружина 9, взаимодействуя с цилиндром 2 и крышкой 72, возвращает детали гидроусилителя в исходное положение. Одновременно рабочая жидкость из компенсационной камеры Б через отверстие 5 и щель клапана 7 перетекает в камеру А. Заправка гидроусилителя рабочей жидкостью производится через отверстие 7. Из-за наличия фрикционного и гидравлического узлов поглощающий аппарат ПГФ-4 относится к гидрофрикционному типу, обеспечивающему поглощение энергии удара бла¬годаря рассеиванию работы сил фрикционного взаимодействия деталей фрикционного узла и сопротивления гидроусилителя.

3. Гидравлические поглощающие аппараты

Действие гидравлических поглощающих аппаратов основано на протекании жидкости через калиброванные (дроссельные) отверстия из одной полости в другую, что создает упругое сопротивление при ударах в автосцепку. Для обеспечения восстановления аппарата в исходное состояние и быстрой подготовки его к восприятию последующих ударных нагрузок в качестве упругого элемента применяют инертный газ. Гидрогазовые поглощающие аппараты разработаны в двух вариантах: ГА-ЮМ и ГА-500.

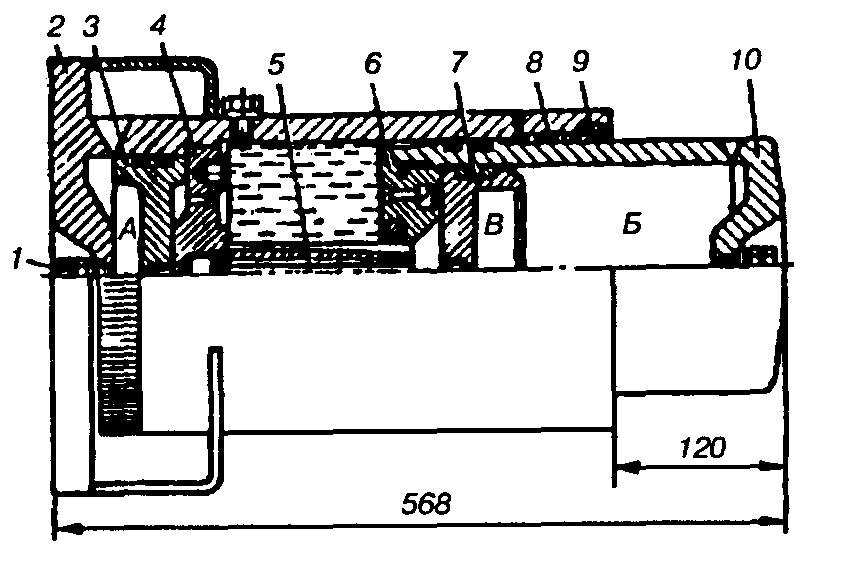

Гидравлический поглощающий аппарат ГА-100М (рис. 3.60, а) состоит из корпуса 7, имеющего цилиндрическую внутреннюю поверхность; нажимного поршня (стакана) 2, внутри которого размещен плавающий поршень 3; промежуточного дна 4, закрепленного в корпусе стопорными кольцами 7; второго плавающего поршня 5; штока б, который проходит через центральное отверстие промежуточного дна 4 и упирается одним концом в поршень 5. Другой конец штока меньшего диаметра свободно проходит в центральное отверстие днища поршня 2, в котором находятся дроссельные отверстия 8 и перепускные пазы 9.

В аппарате имеются три основные полости А, В и С. Полость А низкого давления заполняется нейтральным газом — азотом при начальном давлении 0,4 МПа. Полость В заливается рабочей жидкостью АМГ. Полость С высокого давления заполняется нейтральным газом при начальном давлении 9 МПа.

Под действием внешней нагрузки Т поршень 2 перемещается внутрь корпуса 7 вдоль неподвижного штока б. При этом рабочая жидкость через дроссельные отверстия 8 и пазы 9 перетекает из полости В в пространство B1, (рис. 3.60, б), воздействуя на плавающий поршень 3, перемещая его и сжимая газ в полости А. При дальнейшем движении днище поршня 2 упирается в выступ штока б, перекрывает пазы 9, увеличивая гидравлическое сопротивление аппарата. Затем под действием поршня 2 шток 6 начинает перемещаться, давит на плавающий поршень 5, преодолевая давление сжатого газа в полости С и сдвигая его вправо.

Таким образом, в полостях А и С повышается давление газа, что способствует сравнительно быстрому возвращению частей аппарата в исходное положение при снижении силы Т.

Положительным качеством гидравлических аппаратов является более выгодная форма силовой характеристики (рис. 3.60, в). Здесь сила удара в процессе сжатия не имеет скачков, что обеспечивает плавное движение вагонов в поезде, а также при маневровых соударениях. Кроме того, чем больше скорость соударения, тем выше энергоемкость аппарата, то есть обеспечивается саморегулирование характеристик. Это следует из диаграммы (рис. 3.60, в), где скорости соударения V1 Смотрите так же:

○ Ударно-тяговые устройства (автосцепка)

○ Альбом справочник грузовых вагонов

○ Общие сведения о вагонах

Поглощающие аппараты грузовых и пассажирских вагонов

Поглощающие аппараты обеспечивают гашение части энергии удара, уменьшение продольных растягивающих и сжимающих усилий, которые передаются через автосцепку на раму кузова. Принцип действия их основан на возникновении в аппарате сил сопротивления и превращении части энергии удара в другие виды энергии.

По типу рабочего элемента, создающего силы сопротивления и принципу действия поглощающие аппараты делятся на: пружинные, пружинно-фрикционные, с резинометаллическими элементами и гидравлические. Работа пружинных аппаратов основана на возникновении сил сопротивления упругой деформации пружин при их сжатии. Такие аппараты применяются только в упругих площадках пассажирских вагонов.

Работа пружинно-фрикционных аппаратов основана на превращении кинетической энергии соударяемых вагонов в работу сил трения фрикционных элементов и потенциальную энергию деформации пружин. В аппаратах с резиновыми элементами эта энергия затрачивается на работу сил внутреннего трения резины.

В гидравлических (гидрогазовых) аппаратах кинетическая энергия удара затрачивается на преодоление сил низкого сопротивления жидкости при перетекании ее из одной камеры в другую через калиброванные отверстия.

Выбор типа поглощающего аппарата для вагона определяется его параметрами: энергоемкостью, ходом, величинами начального и конечного сжатия, величиной необратимо поглощенной энергии, стабильностью и готовностью аппарата к работе (показатель заклинивания). Параметры поглощающих аппаратов выбирают в соответствии с Нормами.

Энергоемкость аппарата представляет собой величину кинетической энергии, которую он воспринимает при полном сжатии.

После сжатия аппарата его подвижные части необходимо возвратить в исходное положение, поэтому они проектируются так, чтобы не вся энергия поглощалась необратимо. Это свойство оценивается коэффициентом необратимо поглощенной энергии. Коэффициент готовности аппарата определяется, при испытаниях как отношение числа нагружений, при которых произошло заклинивание аппарата, к общему числу. Показатель стабильности работы аппарата характеризует способность сохранять основные его параметры при многократных его нагружениях.

На вагонах железных дорог наибольшее распространение получили пружинно-фрикционные аппараты и аппараты с резинометаллическими элементами. Пружинно-фрикционные аппараты широко применяются на грузовых вагонах, так как они просты по конструкции и надежны в эксплуатации. Однако они имеют низкую стабильность работы и ограниченную энергоемкость при существующих габаритных размерах.

Поглощающие аппараты с резинометаллическими элементами устанавливаются на пассажирские вагоны, так как они обеспечивают хорошую плавность хода при соударениях, высокую надежность и бесшумность работы.

Пружинно-фрикционные аппараты изготовляют по ГОСТ 22253. Четырехосные грузовые вагоны оснащены пружинно-фрикционными аппаратами типов: Ш-1-ТМ (постройки до 1979 г.) Ш-2-В (1979-88 гг.) и Ш-6-ТО-4 (с 1989 г.), а восьмиосные вагоны — аппаратами Ш-2-Т. (Здесь Ш — шестигранный, 1, 2, 6-варианты конструкции, Т — термоупроченный, М — модернизированный, В — взаимозаменяемый, О — объединенный и 4 — для грузовых вагонов).

Ш-1-ТМЛитый корпус аппарата в соответствий с требованиями ГОСТ 977-75 изготавливают из термически обработанной стали марки 30ГСЛ-Б или 32Х06Л-У. Клинья штампуют из стали марки 38ХС ГОСТ4543-71 или марки 30 ГОСТ1050-74 с последующий заколкой.

Ш-2-ВМатериал пружин – сталь марки 60С2ХФА

Рефрижераторные вагоны и цистерны для сжиженных газов оснащены пластинчатыми аппаратами ПМК-110А.

Пассажирские вагоны оснащены аппаратами типа Р-2П и Р-5П с резинометаллическими элементами.

Для вагонов, перевозящие опасные и легкоповреждаемые грузы, разрабатываются гидравлические поглощающие аппараты повышенной энергоемкости.

Все типы пружинно-фрикционных аппаратов по конструкции аналогичны и отличаются в основном параметрами (табл. 10.1).

Т а б л и ц а 10.1. Типы и параметры пружинно-фрикционных аппаратов автосцепки

| Параметры | Тип аппарата | ||||

| Ш-1-ТМ | Ш-2-В | Ш-2-Т | Ш-6-ТО-4 | ПМК-110А | |

| Энергоемкость после приработки, кДж | 88,3 | ||||

| Ход, м | 0,070 | 0,090 | 0,110 | 0,120 | 0,110 |

| Усилия сжатия, МН: начальное конечное | 0,24 2,8 | 0,24 2,0 | 0,26 2,5 | 0,75 2,0 | 0,24 2,5 |

| Габаритные размеры, мм | 568х312х230 | 568х318х230 | 568х318х246 | 1080х318х246 | 1080х318х246 |

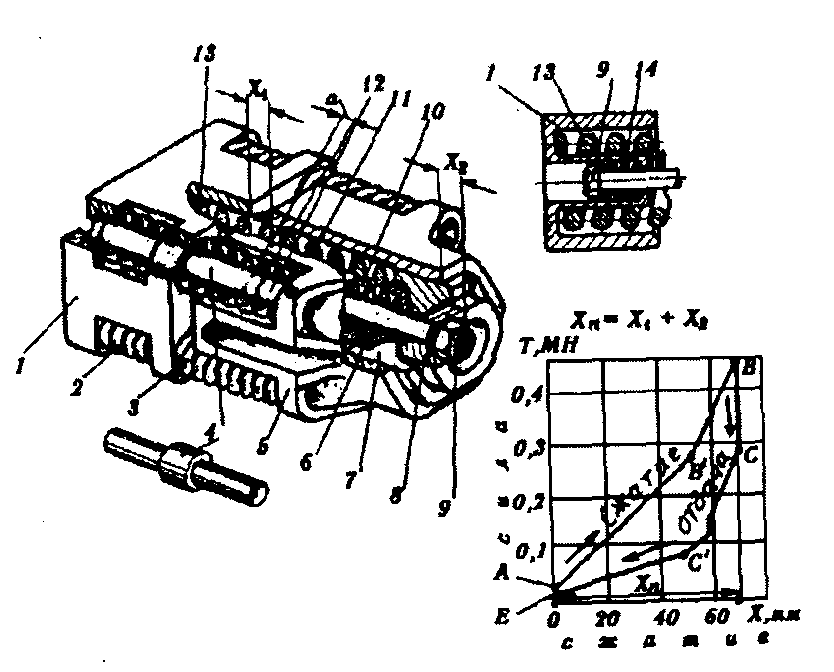

Аппарат Ш-2-В (рис. 10.9) имеет литой корпус 3, три штампованных фрикционных клина 4, штампованный нажимной конус 1, наружную 5 и внутреннюю 6 пружины и стяжной болт 7 с гайкой 2. Масса аппарата 134 кг. Детали его изготавливают из стали марок: пружины — 60С2ХФА (ГОСТ 14959); корпус — 30ГСЛ-Б, или 32Х06Л-У; болт с гайкой — сталь Ст. 3сп5 (ГОСТ 380).

Аппарат работает следующим образом. При сжатии усилием 240 кН клинья начинают перемещаться по горловине внутрь корпуса и сжимать пружины. Между горловиной и клиньями возникают силы трения, пропорциональные давлению между трущимися поверхностями. Давление клиньев на корпус увеличивается по мере сжатия пружины и к концу хода аппарата оно достигает наибольшего значения.

Рис. 10.9. Поглощающий аппарат Ш-2-В

Чтобы клинья при своем перемещении не смещались в одну сторону и не перекашивались, горловина корпуса аппарата выполнена шестигранной. Окончанием хода аппарата считается положение, при котором нажимной конус полностью входит в корпус аппарата, а упорная плита касается горловины корпуса. После уменьшения сжимающей силы происходит восстановление (отдача) аппарата за счет упругих сил пружин. Для облегчения возвращения клиньев в исходное положение грани горловины корпуса выполнены с наклоном 2°.

Основные параметры аппарата определяются при испытании его на прессе по рабочей диаграмме (рис. 10.10). Площадь ОАБГ на диаграмме характеризует энергоемкость аппарата, площадь ДАБВ — необратимо поглощенную энергию, а ОДВГ — потенциальную энергию деформации пружин, которая обеспечивает возвращение деталей в исходное положение. Точка А соответствует начальному сжатию аппарата, а точка Б — усилию конечного сжатия.

Сборка аппарата ведется в такой последовательности (см. рис. 10.9). В отверстие корпуса вставляют стяжной болт 7, под головку которого устанавливают временную прокладку, исключающую его поворот при навинчивании гайки. Затем ставят две пружины, на которые укладывают три фрикционных клина, а на них — нажимной конус. Собранный аппарат сжимают под прессом, на болт навинчивают гайку, под которую ставят временную подкладку, обеспечивающую свободную постановку поглощающего аппарата на вагон. После первого удара подкладка выпадает, а аппарат занимает нормальное положение в распор между задним и передним упорами.

Рис. 10.10. Силовая характеристика аппарата Ш-2-В

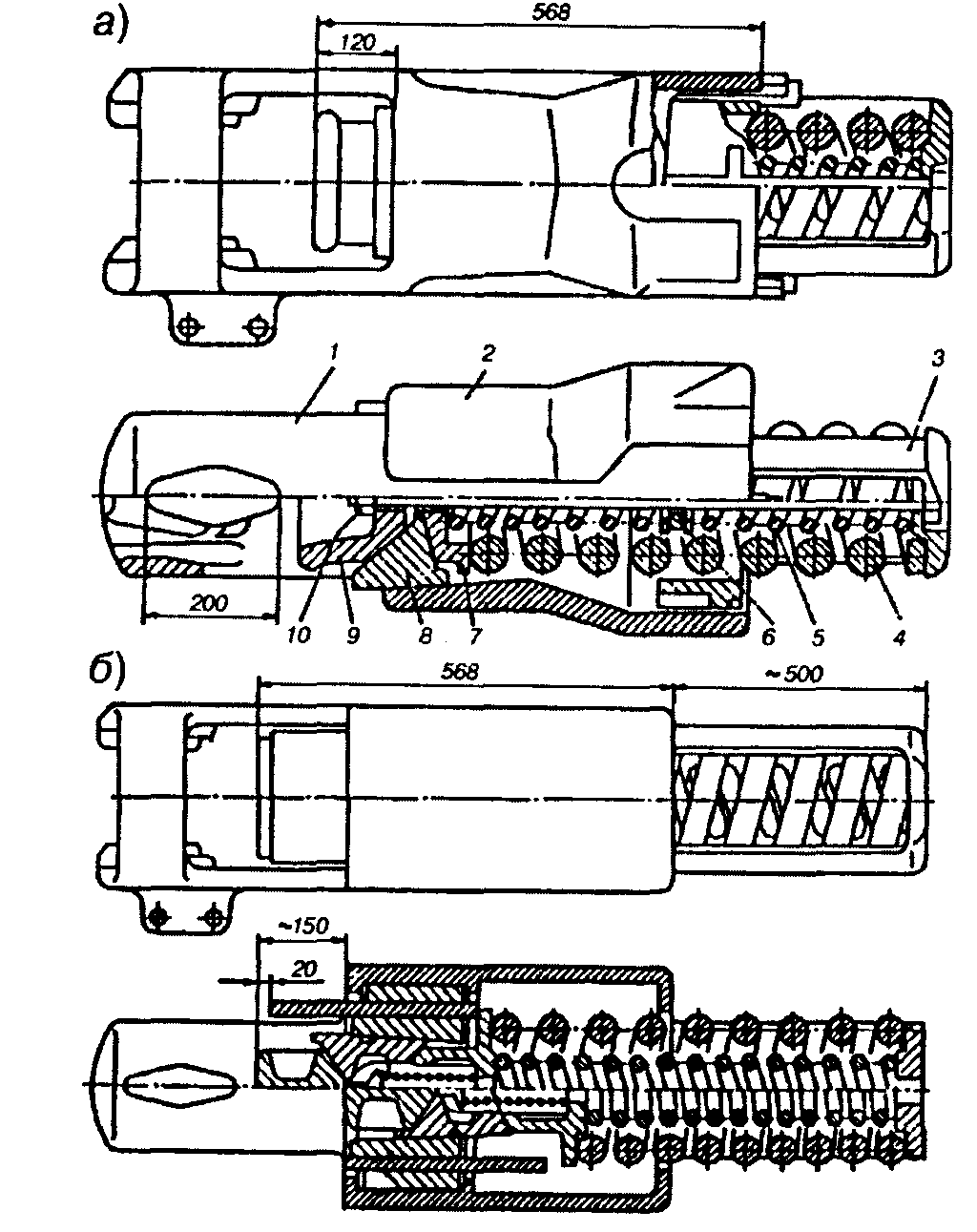

Аппарат Ш-6-ТО-4 для четырехосных вагонов (рис. 10.11, а), имеет корпус 2 объединенный вместе с тяговым хомутом 1. Днище 3 соединено с корпусом разъемно и выступающая часть размещена в пространстве между задними упорами. Такая конструкция в существующих габаритах позволяет установить в поглощающем аппарате пружину 4 большей высоты и увеличить ход аппарата до 120 Мм, а энергоемкость в приработанном состоянии — до 88—90 кДж. В горловине корпуса аппарата установлена шайба 7, три фрикционных клина 8, нажимной конус 9 и стяжной болт 10. Внутренняя пружина 5 выполнена из двух частей, разделенной шайбой 6.

Рис. 10.11. Поглощающие аппараты повышенной энергоемкости:

Поглощающий аппарат Ш-6-ТО-4 допускает безопасное соударение грузовых вагонов с массой брутто до 100 т со скоростью до 11 км/ч и эксплуатацию вагонов в поездах массой до 10 тыс. т. Следует иметь в виду, что в настоящее время масса грузовых поездов на магистральных железных дорогах составляет 5—5,5 тыс. т.

Одной из особенностей ударопоглощающего аппарата Ш-6-ТО-4 является то, что ввиду завышения предварительной затяжки пружинного комплекта (около 75 кН) усилия до 450—500 кН воспринимаются аппаратом и передаются на вагон жестко.

Аппарат ПМК-110А устанавливается на рефрижераторные вагоны и цистерны для перевозки сжиженных газов (рис. 10.11, б). Его энергоемкость 70—80 кДж. Повышение энергоемкости достигнуто в результате увеличения хода (110 мм) и использования сухого трения не сталь по стали, а сталь по металлокерамике. Аппарат ПМК-110А взаимозаменяем со всеми пружинно-фрикционными аппаратами. Аппараты Ш-6-ТО-4 и ПМК-110А не являются перспективными, так как первые вследствии большой предварительной затяжки (75 кН) усилия до 500 кН воспринимают и передают на вагон жестко, а вторые обладают невысокой надежностью. Через 3 года эксплуатации у 44% металлокерамических элементов возникают отколы оснований.

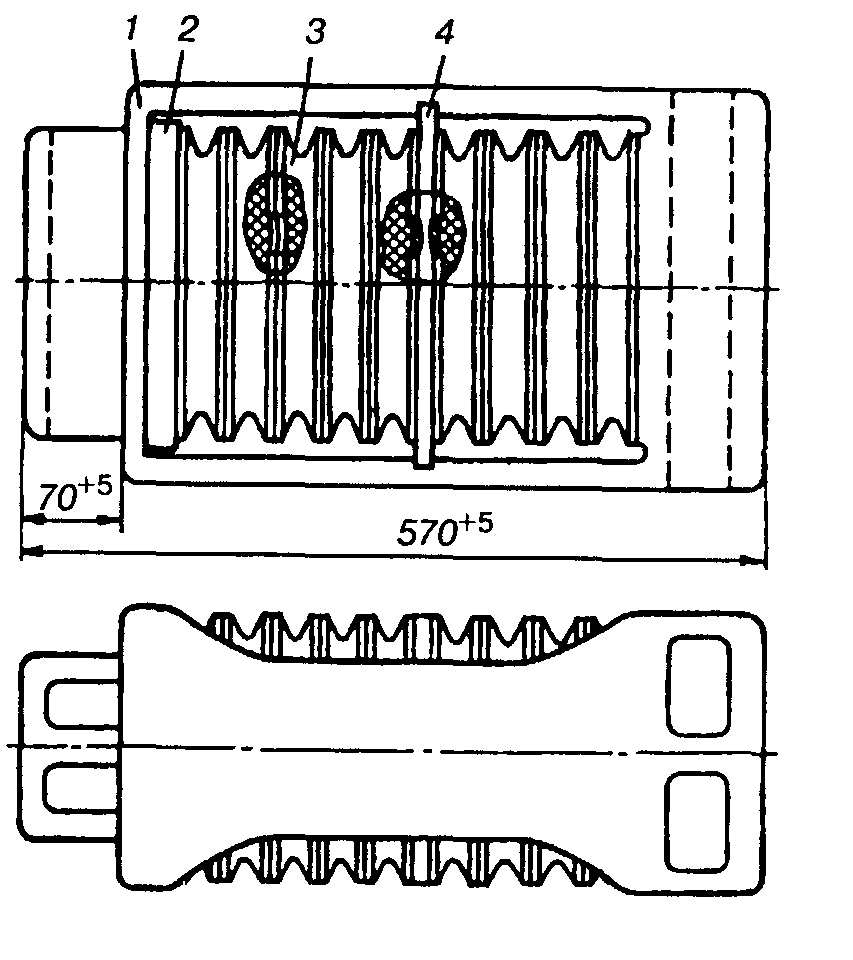

Поглощающий аппарат Р-2П (рис. 10.12) — резиновый, второй вариант, пассажирский устанавливается на пассажирские вагоны, включая электро- и дизель-поезда. Применение резины позволяет проектировать аппараты более простой и надежной конструкции, меньших габаритных размеров и массы, чем пружинно-фрикционные с высокой энергоемкостью при хорошей стабильности работы в эксплуатации.

В качестве упругого элемента в этом аппарате применяются резинометаллические секции, каждая из которых состоит из двух металлических пластин толщиной 2 мм, между которыми размещен слой специальной резины 7-ИРП-1348, соединенной методом вулканизации. Резиновая часть секции по периметру имеет параболическую выемку, не допускающую выжимание резины за пределы пластин при полном сжатии аппарата. Толщина каждой секции 41,5 мм, сечение 265х220 мм.

Рис. 10.12. Резинометаллический поглощающий аппарат Р-2П

Чтобы исключить смещение резино-металлических секций при сжатии аппарата, на его днище, нажимной и промежуточной плитах и на стальных пластинах секций имеются выступы и соответствующие им впадины. Характеристика аппарата: энергоемкость 22 кДж, ход 70 мм, усилие конечного сжатия 1 МН, коэффициент необратимо поглощенной энергии 0,45. В корпусе 1 аппарата (рис. 10.12) установлена нажимная плита 2, девять резинометаллических элементов 3 и промежуточная плита 4.

На пассажирских вагонах нового поколения для скоростей до 160 км/ч и 200 км/ч устанавливаются поглощающие аппараты Р-5П энергоемкостью 40 кДж. Их ход 80 Мм, сила начальной затяжки 5—11 тс, масса 253 кг. Конструктивно от аппаратов Р-2П они отличаются тем, что имеют не 9, а 15 резинометаллических элементов.

Гидрогазовые поглощающие аппараты разработаны в двух разновидностях: ГА- 100М и ГА-500.

Гидрогазовый аппарат типа ГА-500 (рис. 10.13 ) имеет корпус 2, в котором размещаются поршень 10, промежуточное дно 4, шток 5, плавающие поршни 3 и 7, газовая камера низкого давления А и гидравлическая В. Газовая камера высокого давления Б находится в поршне 10. В этот поршень ввернута диафрагма 6, которая совместно со штоком 5 образует отверстие переменного сечения для дросселирования жидкости. Предусмотрены также направляющая 8 для поршня 10, гайка 9 для крепления собранного аппарата, резиновые уплотнительные кольца с защитными шайбами из фторопласта и штуцера 1 для зарядки газом (азотом). Расчетное давление в камере А составляет 3,5 МПа, а в камере Б — 9 МПа. Камера В заполнена маслом АМГ-1О.

действует аппарат следующим образом. Внешнее усилие перемещает поршень 10 внутрь корпуса 2, вытесняя жидкость из камеры В через отверстия жиклеров, расположенных в промежуточном дне 4, в полость под плавающим поршнем 3 и сжимая газ в камере А. При дальнейшем перемещении поршня 10 плавающий поршень 3 упирается в дно корпуса 2, затем жидкость из камеры В через отверстия жиклеров в диафрагме 6 и профильные канавки штока 5 перетекает в полость над плавающим поршнем 7 и сжимает газ в камере Б.

При перетекании жидкости через указанные отверстия возникает сопротивление, зависящее от скорости приложения нагрузки к аппарату. После снятия нагрузки части аппарата возвращаются в исходное положение под действием сжатого газа.

Динамическая энергоемкость аппарата, соответствующая силе 2 МН, достигает 140 кДж, что обеспечивает безопасное соударение четырехосных вагонов при скорости 15 км/ч, а восьмиосных — 10 км/ч.

Рис. 10.13. Гидрогазовый поглощающий аппарат типа ГА-500

Таблица 10.2. Основные параметры пружинно-фрикционных и гидравлических

поглощающих аппаратов автосцепки для грузовых вагонов

| Параметры | Ш-1-ТМ | Ш-2-Т | Ш-2-В | Ш-6-ТО-4 | ПМК-110А | ПФ-4 | ПГФ-4 | ГА-500 |

| Энергоемкость, кДж | 25-50 | 30-65 | 25-60 | 40-90 | 35-85 | 90-100 | 140-170 | 140-170 |

| Сила сопротивления при сжатии, МН | 2,5-3,0 | 2,5 | 2-2,5 | 2-2,5 | ||||

| Полный ход аппарата, мм |

С 1947 г. на российских дорогах в пассажирских вагонах используют поглощающие аппараты типа ЦНИИ-Н6, а с 1969 г. — все строящиеся пассажирские вагоны оснащают резинометаллическим поглощающим аппаратом Р-2П. Повышенную энергоёмкость имеет поглощающий аппарат Р-4П, который может использоваться и в рефрижераторном подвижном составе. С учётом удовлетворения перспективных требований разработан новый резинометаллический аппарат Р-5П.

Рис. 10.14. Поглощающий аппарат типа ЦНИИ-Н6

Пружинно-фрикционный аппарат типа ЦНИИ-Н6 (рис. 10.14) применяется в пассажирских вагонах. Он состоит из двух частей: пружинной и пружинно-фрикционной стянутых болтом 9. Пружинно-фрикционная часть по конструкции и принципу действия аналогична рассмотренной выше. Эта часть имеет шестигранную горловину 5, нажимной конус 8, три фрикционных клина 7, нажимную шайбу б, наружную 11 и внутреннюю 10 пружины. Пружинная часть состоит из основания 1, центральной пружины 13, четырёх угловых длинных 3 и четырёх коротких 2 пружин, одетых на концы цилиндрических упорных стержней 4, имеющих в средней части утолщение. Короткие пружины 2 размещаются в угловых нишах основания 1, а длинные 3, взаимозаменяемые с внутренней пружиной 10, — в нишах горловины 5.