днища эллиптические для чего

Как, где и для чего применяются эллиптические днища

Эллиптическое днище – элемент, входящий в конструкцию многих моделей резервуаров различного назначения. С его помощью обеспечивается полная герметичность ёмкости на протяжении всего срока использования, в процессе производства подобных приспособлений применяется методика вытяжки, благодаря которой изделие просто продавливается до нужной формы из стального листа, предварительно нагретого для определённой температуры, после чего благодаря изменению формы свойства его улучшаются в несколько раз.

Изготовленные из нержавейки эллиптические днища применяются в самых разнообразных промышленных сферах. Для них характерны повышенные показатели прочности, при этом овальность их составляет не более 1%. Если речь идет о крупногабаритных моделях, то дополнительно они оснащаются утолщенной окраиной в форме кольца, в центре же размеры создаются более тонкими, благодаря чему исключается деформация изделия в зоне соединения с основой. Благодаря использованию в качестве сырья нержавеющей стали эллиптические днища способны противостоять коррозии, они невосприимчивы к воздействию влаги, температурных перепадов и механических проявлений извне. Достаточно просто соблюдать элементарные правила эксплуатации для того, чтобы эллиптические днища, не повреждаясь и не деформируясь, можно было использовать по назначению на протяжении длительного срока.

По сути, выпуклые днища в форме эллипса можно назвать идеальным решением там, где нужно оборудовать вакуумные агрегаты, эксплуатация которых сопровождается повышенным уровнем давления. Использование современного оборудования для производства позволяет изготавливать изделия, размеры которые отличаются повышенной точностью. Обработка рабочей поверхности также получается максимально качественной.

Возможности и особенности эксплуатации

Как правило, днища, изготовленные из нержавеющей стали, приобретают представители компаний, специализирующихся в направлении химической, газовой, фармацевтической либо пищевой промышленности. Расценки на конкретные модели зависят от диаметра, габаритов и качества использованного сырья. Из нержавейки создаются прочные соединения отдельных элементов трубопроводов, изготавливаются производственные агрегаты и фильтры, применяемые в работе котельных.

Эллиптические и торосферические днища: особенности конструкции и производства, расчет днищ по напряжениям

Конструкция любого герметичного сосуда или аппарата имеет два днища, которые привариваются к обечайке корпуса или к корпусным фланцам. В зависимости от технических требований емкости могут комплектоваться различными типами днищ: эллиптическими, сферическими, плоскими, коническими.

В различных отраслях промышленности (нефтегазовой, химической, пищевой) считается, что наиболее оптимальной конструкцией днищ является эллиптическая, так как за счет геометрической формы она обладает высокими прочностными характеристиками, хорошо выдерживает перепады давления в емкости и гидродинамические удары (например, в ресиверах и воздухосборниках).

В данной статье мы подробно рассмотрим конструктивные отличия и особенности применения, конструкции и изготовления схожих внешне эллиптических и торосферических днищ.

Особенности применения, конструкции и производства эллиптических днищ

Эллиптические днища предназначены для эксплуатации при высоком давлении до 16 МПа в качестве деталей емкостей и аппаратов, (особенно подлежащих регистрации в Ростехнадзоре), ресиверов, сепараторов, отстойников, котлов, реакторов и реакторных колонн, а также заглушек на магистральных трубопроводах (диаметром до 720 мм.) и т.д.

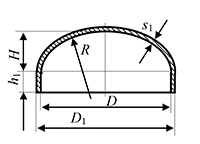

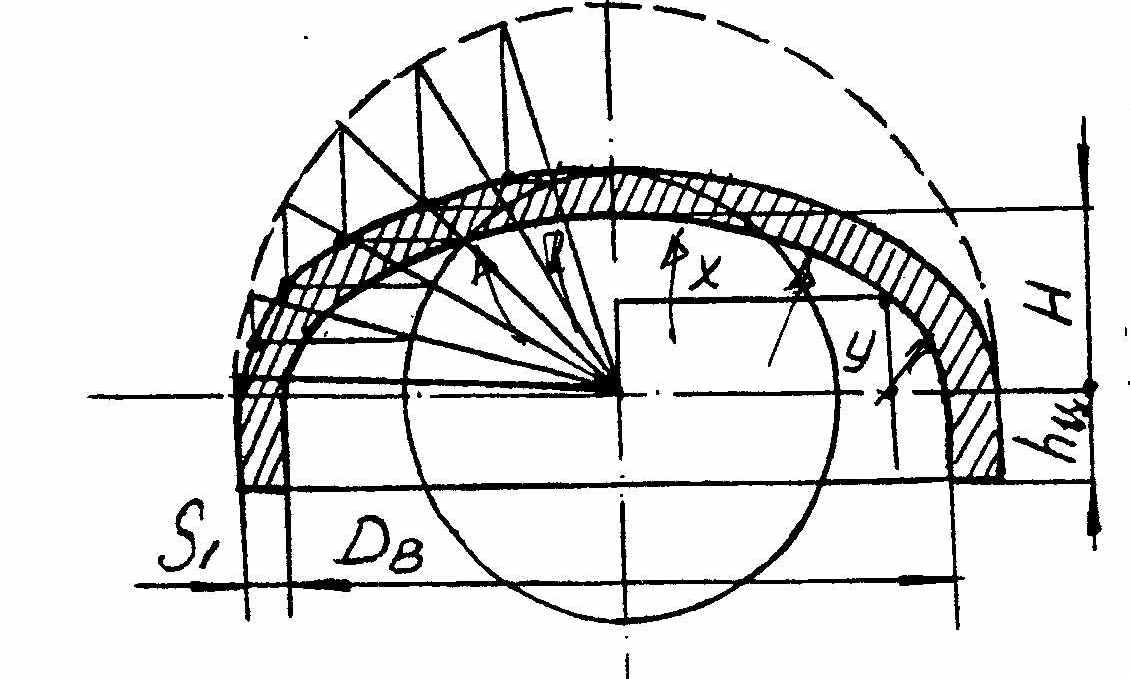

Готовое эллиптическое днище имеет две части: выпуклый эллипсоид и цилиндрическую отбортованную обечайку (борт). Благодаря своей форме, а именно, постепенному и плавному уменьшению радиуса кривизны эллиптической части в сторону бортов, достигается равномерное и более эффективное распределение изгибных напряжений без их концентрации, что позволяет эксплуатировать эти днища при высоком давлении.

Корпус технологического аппарата приваривается к цилиндрической обечайке, которая необходима для того, чтобы сварной шов не проходил слишком близко к изогнутой части, так как это приводит к увеличению напряжений на днище.

Производство эллиптических днищ

Для получения нужной формы могут использоваться технологии горячей или холодной штамповки.

Днища изготавливаются из листового металлопроката, а именно, круглой плоской заготовки, которой придается нужные форма и габариты согласно ГОСТ 6533-78. Также возможен выпуск эллиптических днищ не типовых размеров и размеров, которые применяются в аппаратах высокого давления, как например, в реакторах АЭС.

В зависимости от технологии изготовления днища диаметром до 1200-1500 мм производятся как из цельной заготовки (без сварных швов), которую получают из листового металлопроката шириной 1500-2000 мм, так и из лепестков. Если производственные мощности завода позволяют, даже днища диаметром до 4000 мм могут изготавливаться из цельной заготовки, полученной из металлопроката шириной 4500-5000 мм.

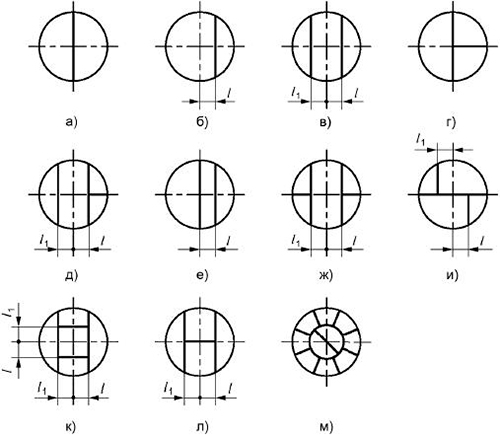

Рисунок 1. Расположение сварных швов от оси заготовки

Горячая штамповка осуществляется согласно СТО 00220256-001-2005, которым регламентируется выпуск днищ с толщиной стенки 4-60 мм для емкостей с диаметром 400-4000 мм.

Этот метод представляет собой предварительный нагрев заготовки с последующим выдавливанием на гидравлических прессах необходимой формы, а именно, диаметра бортов и глубины эллиптической части.

В зависимости от толщины заготовки и марки стали на производстве выбирается температурный режим начала (600-1180ºС) и окончания (550-950ºС) штамповки и время выдержки заготовки (1-2,5 минуты на 1 мм толщины).

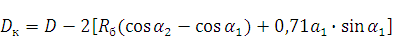

Для придания заготовке нужных габаритов в заводских условиях рассчитывается усилие пресса, которое необходимо для получения заданных габаритных размеров эллиптических днищ. Оно (усилие) рассчитывается по формуле:

Благодаря точным и правильным расчетам в процессе производства достигается равномерное распределение давления и изменение радиуса заготовки от бортов к центру, а значит, может гарантироваться высокое качество днищ с соблюдением требуемых геометрических размеров.

Технология холодного штампования отличается от горячей штамповки лишь отсутствием предварительного нагрева заготовок. Подробно о данном методе Вы можете прочитать здесь.

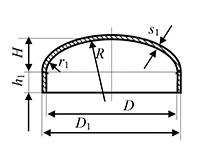

Специфика торосферических днищ

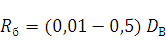

Торосферические днища изготавливаются на диаметр от 320 мм до 8000 мм и толщиной стенки от 2 мм до 40 мм.

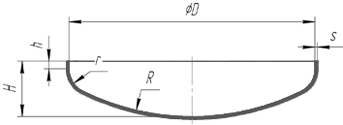

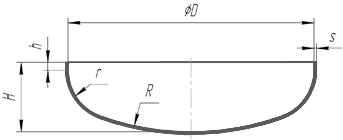

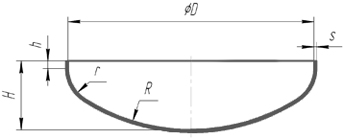

В зависимости от эксплуатационных особенностей сосудов и емкостей, торосферические днища выпускаются в трех основных конструктивных исполнениях:

| Тип днища | Схема | Геометрические характеристики |

|---|---|---|

| Тип А | R ≈ 0,8D s = 4…26 mm r ≥ 0,150 D h ≥ 3,5 s H = h + (≥0,255D) | |

| подробную информацию смотрите здесь | ||

Производство торосферических днищ

Как и в случае с эллиптическими днищами, торосферические производятся из заготовок, которые, в зависимости от требуемого диаметра, могут быть бесшовными или сварными. Расположение сварного шва в заготовках также регламентируется ГОСТом 34347-2017 (см. рис. 1).

Процесс изготовления происходит поэтапно: сначала на прессах выдавливается сфера, радиус которой влияет на ее высоту: для меньшего радиуса сферы требуется большая высота, и наоборот. Далее на фланжировочных машинах формируется радиус отбортовки, то есть переход от сферы к цилиндрическим бортам, и непосредственно сами борта. Завершающим этапом является термообработка, которая снимает напряжения металла и повышает механические свойства металла.

За счет комбинированного способа изготовления торосферических днищ, они могут выпускаться любого диаметра без типизации габаритов, так как не требуется специальная оснастка. Максимальная геометрическая точность размеров и отсутствие необходимости в удалении окалин также являются существенными преимуществами данной технологии.

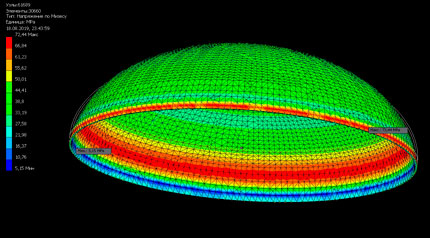

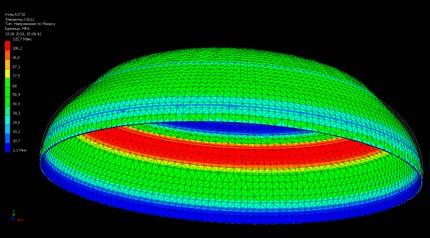

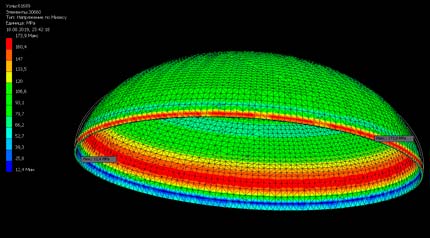

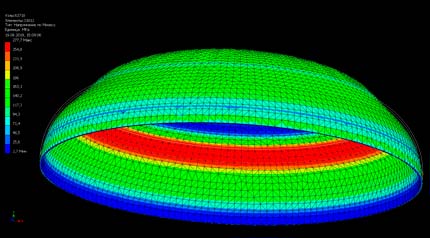

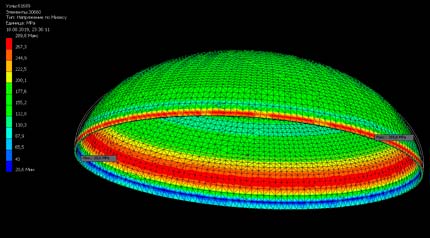

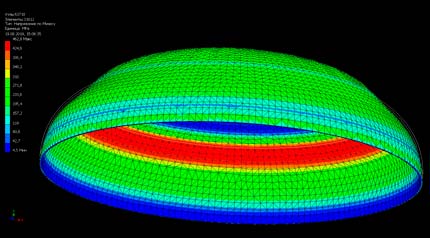

Расчет эллиптических и торосферических днищ

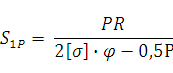

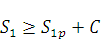

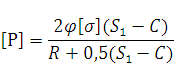

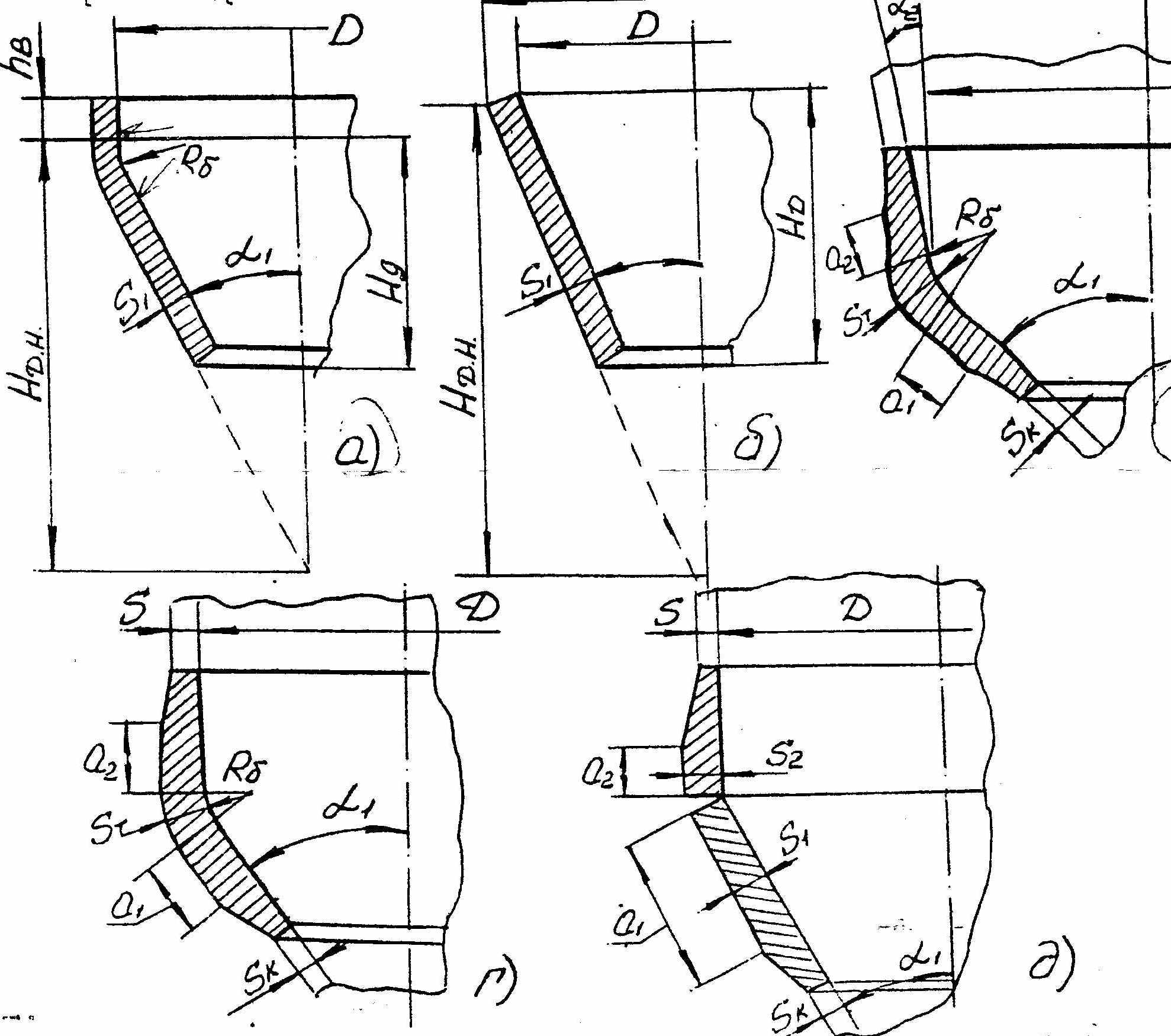

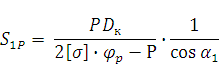

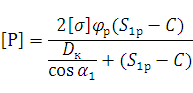

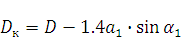

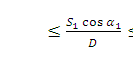

При проектировании торосферических и эллиптических днищ, а именно, для расчета габаритных размеров и воспринимаемого давления, следует руководствоваться расчетными схемами, приведенными в ГОСТ 34233.2-2017 «Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек»:

;

;

— расчетная толщина стенки эллиптического днища;

— расчетная толщина стенки эллиптического днища; – исполнительная толщина;

– исполнительная толщина;

— называется углом полураствора конуса. В большинстве случаев конические днища имеют угол раствора конуса 60˚, 90˚, 150˚. Угол раствора конуса равный 60˚ и менее приминяется для работы с вязкими жидкостями и суспензиями материалами.

— называется углом полураствора конуса. В большинстве случаев конические днища имеют угол раствора конуса 60˚, 90˚, 150˚. Угол раствора конуса равный 60˚ и менее приминяется для работы с вязкими жидкостями и суспензиями материалами.

φр – коэффициент прочности продольного сварного шва;

φр – коэффициент прочности продольного сварного шва;

≤ 0,05.

≤ 0,05.