кнбк в бурении это что

Всё про нефть и газ www.neft-i-gas.narod.ru

ГЛАВА 3

До появления систем MWD и искривлённых двигателей, существовали “классические” методы работы в направленном бурении (т.е. зарезка в стволе 17 1/2”) и это делалось следующим образом:

2. В скважину опускалось долото (размером 17 1/2” или меньшим), забойный двигатель и кривой переводник. На коротком участке производились магнитные или (при необходимости) гироскопические измерения координат. Скважину закривляли до 8 0 в твердых формациях и до +/-15 0 в мягких. Выйдя на требуемый азимутальный угол, КНБК поднимали.

Появление MWD (система измерения во время бурения) дало возможность большего контроля и стало возможным производить ориентировку в каждой стадии зарезки и набора/потери угла. В мягких формациях стало возможным набирать/терять максимальный требуемый уровень (даже до +/-50 0 ) при комбинации: долото/ забойный двигатель/кривой переводник/MWD при условии, что силы трения не становятся чрезмерно большими. Это позволило сэкономить на одной спускоподъемной операции.

С появлением искривлённых двигателей стало возможным выполнить полный цикл с одной только КНБК, в состав которой входят : долото / искривлённый двигатель / стабилизатор / MWD. КНБК этого типа рассматриваются в главе 11. Значительно большая цена с лихвой компенсировалась на экономии времени при спускоподъёмных операциях, удобством в работе и уменьшением износа буровой колонны.

Однако, на многих месторождениях работа “ по старинке “ оказывается дешевле. В дополнение, необходимо отметить, что условия в скважине становятся лучше (уменьшаются силы трения) если производится более одной спускоподъемной операции. Были проведены серьезные исследования в рамках проекта DSE по сравнительному анализу применения обычных роторных и искривлённых КНБК. Вышеприведенные аргументы во многом базируются на этих результатах.

Появление забойных двигателей с устанавливаемым на буровой углом и с установкой угла в забое сделало искривлённые двигатели еще более привлекательными. Буровой мастер больше не паникует, когда желаемая кривизна ствола не получается с определенной установкой угла. Однако, все же имеется еще достаточно широкая область, где следует отдать предпочтение обычным, прямокорпусным моторам с кривым переводником по соображениям более низкой стоимости бурения без достаточно точного выдерживания запланированного профиля ствола скважины.

Элементы компоновок низа бурильной колонны

Основные понятия, термины и определения

Компоновкой низа бурильной колонны (КНБК) называется нижняя часть бурильной колонны, включающая породоразрушающий инструмент, забойный двигатель и утяжелённые бурильные трубы (УБТ), опорно-центрирующие элементы (ОЦЭ), телеметрическую систему, а также технологические элементы бурильной колонны (ясы, безопасные переводники и др.).

Забойный двигатель-отклонитель – забойный двигатель (турбобур, винтовой забойный двигатель, электробур) с искривлённым корпусом, предназначенный для ориентированного бурения.

Телесистема – устройство для измерения траекторных (зенитный угол, азимут, угол установки и азимут забойного двигателя-отклонителя), технологических (осевая нагрузка, крутящий момент, внутритрубное давление, частота вращения вала забойного двигателя-отклонителя) параметров, а также геофизических параметров горной породы в процессе бурения (гамма-каротаж, резистивиметрия и т. п.).

Калибратор – породоразрушающий инструмент, устанавливаемый над долотом для выравнивания ствола до номинального диаметра долота, снижения поперечных колебаний, стабилизации работы долота и вала забойного двигателя.

Центратор – опорно-центрирующий элемент, используемый для оснащения КНБК в целях стабилизации параметров кривизны ствола скважины.

Отклоняющая сила – сила, с которой долото давит на стенку скважины в поперечном направлении. Отклоняющая сила численно равна поперечной реакция стенки скважины на долоте, но противоположна по направлению.

Элементы компоновок низа бурильной колонны

2.1 Утяжелённые бурильные трубы (УБТ)

УБТ – толстостенные стальные бурильные трубы, которые устанавливаются в нижней части бурильной колонны и нужны для создания осевой нагрузки на долото и придания КНБК необходимой жёсткости. Применяются как гладкие, так и спиральные УБТ. При бурении в осложнённых условиях наклонных скважин применение спиральных труб более предпочтительно (рисунок 2.1). Спиральные выемки уменьшают площадь контакта поверхности УБТ со стенкой скважины на 40%, что снижает риски дифференциального прихвата КНБК.

Рисунок 2.1 – Гладкая и спиральная УБТ

2.2 Немагнитные УБТ (НУБТ)

Немагнитные УБТ обычно бывают гладкие (без спиральной нарезки), изготовляются из специальной нержавеющей стали.НУБТ необходимы для размещения приборов (инклинометров, забойного модуля телесистемы) с магнитным датчиком азимута.

2.3 Укороченные УБТ

Укороченные или патрубки являются укороченным аналогом обычных УБТ. Длина укороченных УБТ не превышает 5 м. В направленном бурении укороченные УБТ применяются в различных КНБК.

2.4 Перепускной клапан

Перепускной клапан над винтовым забойным двигателем устанавливают с целью заполнения бурильной колонны буровым раствором при спуске бурильной колонны и опорожнения при её подъёме.

2.5 Наддолотный переводник

Это переводник, как правило, «муфта-муфта», который устанавливается непосредственно над долотом.

2.6 Шламометаллоуловитель (ШМУ)

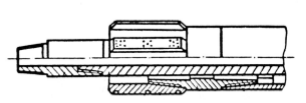

Шламометаллоуловитель (рисунок 2.2) представляет собой стальной переводник с внешним кожухом, который образует полость для сбора шлама и частиц металла.

Рисунок 2.2 – Шламометаллоуловитель (ШМУ)

Это короткий переводник (обычно «муфта-ниппель»), который применяется для точной регулировки длины секций КНБК.

2.8 Толстостенные бурильные трубы (ТБТ)

Это трубы промежуточного типа между УБТ и обычными бурильными трубами с размерами бурильной трубы. Соединения ТБТ имеют бóльшую длину, что обеспечивает более надёжное соединение и предотвращает абразивный износ наружной поверхности труб. Поверхность таких труб защищена от абразивного износа центральными утолщениями. Жёсткость на изгиб ТБС меньше чем у УБТ. Они имеют меньшую площадь контакта со стенкой ствола скважины. При этом вероятность дифференциального прихвата уменьшается. Такие трубы позволяют выполнять бурение с высокими скоростями вращения и меньшим крутящим моментом.

Калибраторы являются породоразрушающим инструментом и обычно устанавливаются непосредственно над долотом. У большинства калибраторов правая винтообразная конфигурация лопастей, которые покрыты различными твёрдосплавными материалами (рисунок 2.3).

Рисунок 2.3 – Калибратор

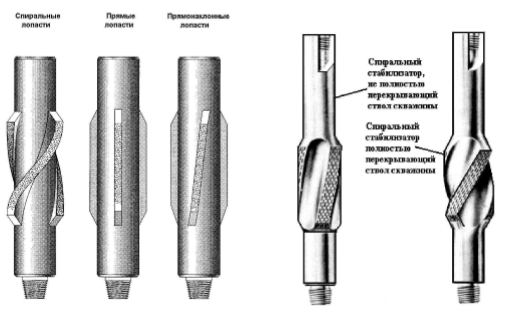

Центратор – это опорно-центрующий элемент бурильной колонны. Центраторы имеют прямые или винтовые опорные лопасти, применяется для оснащения КНБК (рисунок 2.4).

Рисунок 2.4 – Центраторы

2. 11 Центраторы с изменяемым диаметром

Диаметр такого центратора можно изменять в процессе бурения на забое. Он имеет два положения – максимальный и минимальный диаметр (рисунок 2.5).

Рисунок 2.5 – УправляемыйцентраторконструкцииАндергейдж

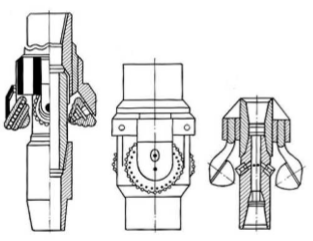

2.12 Расширители Расширители служат для увеличения диаметра ствола скважины. Расширителимогутбытьтрёх- и шестишарошечными (рисунок 2.6).

Рисунок 2.6 – Расширители шарошечные

2.13 Забойные двигатели

Забойные двигатели предназначены для вращения долота и устанавливаются в нижней части бурильной колонны. По принципу работы забойные двигатели разделяются на турбобуры, винтовые забойные двигатели (ВЗД) и электробуры. Турбобур – это гидродинамическая машина, в которой используется принцип центробежного течения потока жидкости. ВЗД – гидравлическая героторная машина объёмного типа. Электробур – электрический двигатель, для работы которого необходим подвод электроэнергии. Забойные двигатели состоят из секций, корпуса которых соединяются с помощью резьбы. Обычно это одна шпиндельная секция и одна или несколько (у турбобура) рабочих секций.

2.14 Искривлённый переводник

Искривлённый переводник (рисунок 2.7) обычно изготавливается с резьбовыми соединениям типа «ниппель – муфта». Ниппель изготавливается таким образом, что он имеет некоторый угол относительно корпуса переводника. Обычно величина этого угла находится в пределах 1-3° с промежутками в 0,5°. Искривлённый переводник устанавливается непосредственно над забойным двигателем или между его рабочей и шпиндельной секциями. Изменение угла перекоса секций забойного двигателя достигается путём замены искривлённого переводника, что обычно осуществляется в цеху сервисного предприятия.

Рисунок 2.7 – Искривлённый переводник

2.15 Механизм искривления

Механизм искривления (рисунок 2.8) предназначен для создания перекоса секций забойного двигателя с некоторым шагом. Позволяет оперативно изменять угол искривления забойного двигателя-отклонителя непосредственно на буровой.

Рисунок 2.8 – Механизм искривления

2.16 Передвижнойцентратор забойного двигателя

Передвижной центратор (рисунок 2.9) может устанавливаться в любом месте на корпусе забойного двигателя.

Рисунок 2.9 – Передвижнойцентратор забойного двигателя

2.17 Ниппельныйцентратор забойного двигателя

Ниппельный центратор (рисунок 2.10) устанавливается только в нижней части шпинделя забойного двигателя на специальном переводнике.

Рисунок 2.10 – Ниппельный центратор забойного двигателя

2.18 Направляющая секция КНБК забойного двигателя-отклонителя

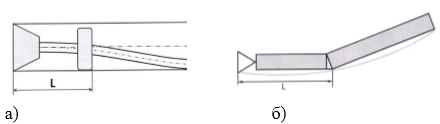

Часть КНБК (забойного двигателя-отклонителя), включающая долото, калибратор, нижний центратор (искривлённый переводник). Длина (L) направляющей секции равна расстоянию от рабочего торца долота до верхнего торца центратора (искривлённого переводника или механизма искривления) (рисунок 2.11).

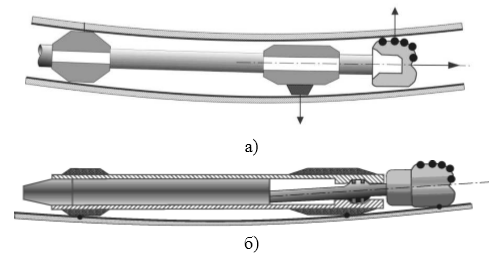

Рисунок 2.11 – Направляющая секция КНБК (а) и забойного двигателя-отклонителя (б)

Ясс предназначен для создания ударных нагрузок в осевом направлении с целью освобождения в случае заклинки КНБК в сужении ствола или в случае прихвата. Яссы могут быть гидравлические, механические или гидромеханические.

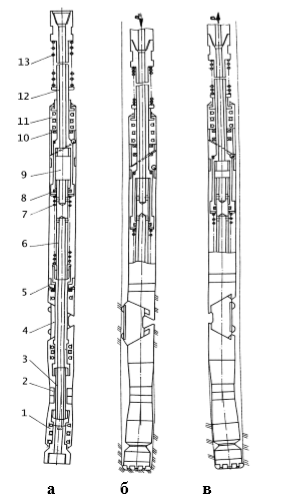

2.20 Роторные отклонители

Устройства для направленного искривления ствола скважины роторным способом (рисунок 2.12).

Рисунок 2.12 – Роторный отклонитель «Кедр» для направленного бурения роторным способом: а – схема комплекса; б – комплекс в рабочем положении; в – комплекс в транспортном положении: 1 – подшипниковый узел; 2 – искривлённый корпус; 3 – нижний вал; 4 – клиновой ползун; 5 – наружный шарнир; 6 – промежуточный вал; 7 – возвратная пружина; 8 – разделительное кольцо; 9 – втулка; 10 – узел блокировки; 11 – верхний подшипниковый узел; 12 – верхний вал; 13 – приводная пружина

2.21 Роторные управляемые системы (РУС)

Предназначены для бурения искривлённых и прямолинейных интервалов профиля скважины в автоматическом режиме при вращении бурильной колонны. РУС (рисунок 2.13) включает следующие основные узлы:

— отклоняющее устройство;

— забойную телесистему с навигационными и каротажными датчиками;

— источник питания (генератор или аккумулятор);

— наземную аппаратуру;

— канал связи забойной телесистемы с наземной аппаратурой.

В некоторых современных модификациях в состав РУС включается винтовой забойный двигатель.

Рисунок 2.13 – Роторные управляемые системы

По принципу управления РУС разделяются на два основных вида:

— изменение величины и направления отклоняющей силы на долоте (рисунок 2.13, а);

— изменение направления угла перекоса долота (рисунок 2.13, б).

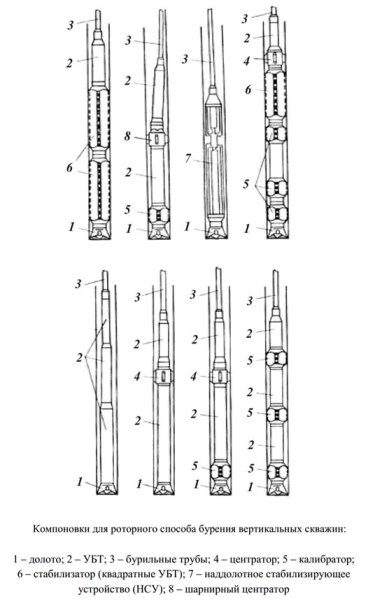

Виды компоновок низа бурильной колонны

Компоновка низа бурильной колонны – понятие, которое включает в себя комплекс внутрискважинного оборудования, расположенного в нижней части бурильной колонны. В состав такого комплекса включаются утяжеленные бурильные трубы, забойный двигатель, породоразрушающий инструмент, а также системы телеметрии, инструменты для центрирования и калибрования и прочие технологические устройства.

При бурении вертикальных скважин ключевой целью является предотвращение возможности искривления ствола, а в случае искривления – возможность исправления и приведения ствола к вертикали. Подобные задачи решаются за счет использования так называемого эффекта маятника: увеличивая интенсивность фрезеровки стенки ствола боковой поверхностью породоразрушающего инструмента, на нем одновременно создается максимально возможная отклоняющая сила, которая направлена в противоположную сторону относительно искривления ствола.

Кроме того, стабилизация несущественного показателя зенитного угла скважины может обеспечиваться и за счет оптимального центрирования нижней части компоновки низа бурильной колонны, которое в свою очередь обеспечивается посредством выбора необходимого расстояния для размещения опорно-центрирующих элементов от породоразрушающего инструмента. Уменьшение показателя искривления может достигаться за счет изменения направления оси породоразрушающего инструмента или отклоняющей силы.

Виды компоновки низа бурильной колонны для создания вертикальных скважин включают маятниковые, жесткие и ступенчатые компоновки, а также роторные управляемые системы.

Для бурения наклонных прямолинейных скважин важен точный расчет диаметра центратора и длины направляющей секции, поскольку точные показатели обеспечивают сохранение заданного значения зенитного угла и кривизны ствола. Стабилизация направления бурения возможна при соблюдении условия совмещения оси долота с осью прямолинейного ствола и устранения отклоняющей силы на долоте.

Чтобы задать вопрос или сделать заявку,

нажмите на кнопку ниже:

Компоновки низа бурильной колонны для управления искривлением наклонно направленных скважин. Реферат Нику ЭДГб-18-1. Реферат по теме Компоновки низа бурильной колонны для управления искривлением наклонно направленных скважин

Федеральное государственное бюджетное образовательное учреждение

« тюменский индустриальный университет »

Высшая инженерная школа

ТЕХНОЛОГИЯ БУРЕНИЯ СКВАЖИН

Реферат по теме:

« Компоновки низа бурильной колонны для управления искривлением наклонно направленных скважин ».

Введение

Компоновка низа бурильной колонны (КНБК) – понятие, которое включает в себя комплекс внутрискважинного оборудования, расположенного в нижней части бурильной колонны. В состав такого комплекса включаются утяжеленные бурильные трубы, забойный двигатель, породоразрушающий инструмент, а также системы телеметрии, инструменты для центрирования и калибрования и прочие технологические устройства [1].

С увеличением зенитного угла осевая составляющая веса КНБК уменьшается, а силы трения, напротив, увеличиваются, в связи с чем при больших зенитных углах могут возникать трудности с созданием необходимой нагрузки на долото. Такая ситуация возникает при бурении горизонтальных стволов скважин. Поэтому КНБК должна располагаться на участке с минимальным зенитным углом, исключая вертикальный участок и участок набора зенитного угла. В противном случае обычные бурильные трубы работали бы в тяжелых условиях – под действием больших сжимающих нагрузок. Поэтому КНБК (без забойного двигателя) и буровое долото с забойным двигателем (бурение в интервалах с большими зенитными углами в России ведется главным образом с использованием забойных двигателей) располагаются в различных интервалах, и термин КНБК перестает соответствовать своему назначению в смысле направляющего участка бурильной колонных [2].

При бурении скважин применяются следующие основные способы обеспечения вертикальности ствола:

• использование эффекта «маятника» за счёт создания максимально возможной отклоняющей силы на долоте, направленной в сторону, противоположную направлению искривления ствола, и увеличение при этом интенсивности фрезерования стенки ствола боковой поверхностью долота;

• сохранение имеющегося незначительного зенитного угла ствола скважины за счёт центрирования нижней части КНБК путём размещения центрирующих на оптимальном расстоянии от долота;

• активное уменьшение искривления ствола за счёт отклоняющей силы или • изменения направления оси долота [3].

Виды компоновок низа бурильной колонны определяются на основе целей применения конструкции [1].

Основные принципы компоновки низа бурильной колонны

Методика проектирования компоновки бурильных колонн распространяется на колонны, составленные из новых (I класс) и частично изношенных (II, III классы) бурильных труб (БТ). В случае использования БТ II или III класса изменяются по сравнению с I классом только значения несущей способности труб при сохранении тех же значений, геометрических, массовых характеристик и нормативных запасов прочности.

Компоновка бурильной колонны (КБК) состоит из колонны бурильных труб (КБТ) и компоновки нижней части бурильной колонны (КНБК). КБТ может быть составлена из одинаковых по своим номинальным характеристикам (типу, наружному диаметру, толщине стенки, группе прочности или марке стали, типоразмеру замков) труб либо из их комбинации.

Последовательно соединенные между собой бурильные трубы одного и того же наружного диаметра, толщины стенки и материала образуют ступени бурильной колонны. Если КБТ составлена из одних и тех же по номинальным характеристикам труб, она называется одноступенчатой, в противном случае – многоступенчатой.

Диаметр, толщина стенок труб и длина ступеней определяются исходя из двух условий:

– обеспечения требуемой прочности КБК во всех ее частях;

Способ составления КБК выбирается с учетом следующих факторов:

– способ бурения (режим вращения бурильной колонны); – конструкция и глубина скважины;

– ожидаемый объем СПО;

– геологические условия (возможные осложнения и др.);

– имеющийся на буровом предприятии парк бурильных труб, их номинальные характеристики и фактическое состояние (класс труб), стоимость труб, удобство работы с трубами (захват и удерживание их элеваторами или клиновыми захватами, свинчивание/развинчивание замковых соединений труб разного диаметра, распознавания труб, изготовленных из различных сталей, в условиях буровой).

При бурении с постоянным вращением труб предпочтение отдается (при прочих равных условиях) прочностным характеристикам труб, соответственно КБТ обычно составляется из стальных труб, а при бурении ГЗД – герметичности труб, причем основная часть КБТ, расположенная на расстоянии 300–500 м от забоя, может быть составлена из ЛБТ. КБТ должна быть составлена таким образом, чтобы: – противостоять действию всех рассмотренных выше видов нагрузок; – обеспечивать нормативные запасы прочности во всех своих частях; – иметь в то же время минимальную массу; – быть экономичной. Проектирование КБК ведется в определенной последовательности.

Для обеспечения оптимальных гидравлических соотношений в соответствии с диаметром скважины формируют ступени бурильной колонны (определяются их длины, значение всех подходящих наружных диаметров труб). В зависимости от конструкции скважины, способа и условий бурения с учетом приоритета труб и их наличия производится выбор типоразмеров БТ.

Бурильные трубы располагаются в следующей последовательности:

– по типам БТ: в зависимости от способа бурения; внутри каждого типа;

– по возрастанию толщины стенки или наружного диаметра;

– внутри группы БТ с одной толщиной стенки или наружного диаметра;

– по возрастанию группы прочности материала;

– внутри каждой группы прочности БТ: по возрастанию наружного диаметра замкового соединения.

Подготовленная последовательность труб проверяется на соответствие: диаметру обсадной колонны, наружного диаметра тела трубы, наружного диаметра замковых соединений внутренним диаметрам соответствующих интервалов скважины (или ранее спущенной обсадной колонны). Далее путем их последовательного перебора составляется предварительная компоновка колонны, включая компоновку низа бурильной колонны, с учетом приведенных выше рекомендаций.

Виды Компоновок низа бурильной колонны для бурения горизонтальных скважин.

Жесткие компоновки характеризуются совпадением своей оси с осью скважины благодаря установке рядом с долотом и между УБТ опорно-центрирующих инструментов, препятствующих прогибу трубных элементов и увеличивающих их жесткость.

Принцип действия отвесных компоновок основан на эффекте отвеса, или маятниковом эффекте, и отличается тем, что ось компоновки почти по всей своей дине не совпадает с осью скважины, а эффект отвеса возрастает с увеличением зенитного угла скважины.

Отвесные компоновки применяются при бурении в неустойчивых породах, а также в устойчивых, когда с использованием жесткой компоновки набран максимально допустимый зенитный угол.[5]

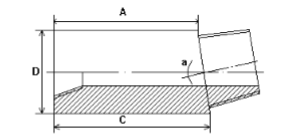

При выполнении условий долото будет разрушать горную породу только в направлении оси скважины, что обеспечит стабилизацию направления бурения скважины (рисунок 1). Для этого диаметр центратора должен быть несколько меньше диаметра долота, а длина направляющей секции КНБК соответствовать расчётному значению. При равенстве нулю не только отклоняющей силы на долоте, но и угла его перекоса горная порода будет разрушаться только в направлении оси ствола скважины или касательной к оси искривлённого интервала скважины. Проектирование КНБК предполагает определение длины секций и диаметра опорных элементов, при которых выполняются поставленные условия на долоте и которые принято называть критерием оптимизации.

Рисунок 1. Нестабильное и стабильное направление бурения скважины.

На основании расчётных оптимальных размеров КНБК необходимо определить расположение центратора с учётом размеров долота, калибратора и других технологических элементов КНБК. При бурении роторным способом определяется длина переводникаудлинителя (отрезка УБТ), который необходимо установить между центратором и долотом или калибратором, если последний включается в состав КНБК, таким образом, чтобы длина направляющего участка равнялась расчётному (LОП) оптимальному значению (рисунок 2) [4].

Рисунок 2. Компоновка низа бурильной колонны.

При бурении забойным двигателем и использовании передвижных центраторов место установки (расстояние от торца наддолотного переводника вала шпинделя до центратора) нижнего центратора на корпусе забойного двигателя определяется из выражения:

Расчет забойного двигателя-отклонителя.

У забойного двигателя-отклонителя между секцией шпинделя и рабочей секцией расположен искривлённый переводник или механизм искривления. В соответствии с заданным радиусом (R) кривизны ствола скважины рассчитывается необходимый угол (Δ) изгиба искривлённого переводника или механизма искривления по формуле:

Δ – угол перекоса искривлённого переводника, град.;

При этом необходимо выполнение следующих условий. Длина каждой секции должна быть меньше длины (

где D, d – диаметр долота и секции забойного двигателя соответственно, м;

EJ – жёсткость на изгиб секции забойного двигателя, кН*м2;

g – поперечная составляющая веса единицы длины секции забойного двигателя, кН/м.

Примеры КНБК для наклонных участков.

Рисунок 3. Набор кривизны.

Рисунок 5. Участок добуривания (под кондуктор), проведение исправительных работ.

Рисунок 6. Естественное уменьшение угла.

Рисунок 7. Интенсивное снижение угла.

Рисунок 8. Интенсивное увеличение угла.