В результате чего создается микрорельеф поверхности шлифа

Методика и особенности подготовки микрошлифов для проведения микроструктурного анализа металлов и сплавов

Технические науки

Похожие материалы

В наши дни при расследовании причин пожаров или техногенных катастроф очень часто прибегают к помощи материаловедческой экспертизы. Материаловедческая экспертиза металлических образцов, изъятых с места техногенной катастрофы или пожара, предполагает проведение макроскопического анализа (макроанализа) и (или) микроструктурного анализа (микроанализа). В свою очередь микроанализ состоит из двух этапов: подготовка микрошлифа и исследование микрошлифа с помощью металлографического микроскопа. Микроанализ металлов и сплавов позволяет: изучить форму, величину и взаимное расположение кристаллов, из которых состоит металл или сплав; определить структурно-фазовый состав; определить дефекты внутреннего строения; установить изменения внутреннего строения, вызванные внешними воздействиями на материал (температурное влияние, пластическое деформирование и т.д.). Микрошлифом называют металлический образец с плоской отполированной поверхностью, подвергнутый химическому травлению специальным составом (раствором щелочи, кислоты, хлорного железа и т.д.) с целью выявления структуры металла или сплава. Самой сложной и трудозатратной задачей при проведении микроструктурного анализа металлов и сплавов является качественная подготовка микрошлифа. Этот процесс достаточно трудоемкий и требует от исследователя большого терпения и кропотливости. Для изучения микроструктуры металлов на металлографическом микроскопе достаточно подготовить образцы размером 10х10 мм (Ø 11мм) (см. Рис.1), а высота образца должна составлять 15-20 мм для удобства удержания образца при ручном шлифовании. Если размеры образца менее 10 х 10 мм, то их подготавливают с использование специальной оснастки. В специальную фторопластовую цилиндрическую форму помешают образец, а всё оставшееся пространство формы заливают легкоплавким сплавом или самотвердеющей пластмассой (стиракрилом, бутакрилом, карбодентом и т.п. (Рис.2)), очень хорошо для этих целей подходит легкоплавкий трехкомпонентный сплав Розе (Sn-Pb-Bi) с температурой плавления равной 98°С.

Методика подготовки микрошлифа состоит из нескольких этапов: зачистка, шлифование, полирование и травление поверхности образца. Самым трудоемким процессом при подготовке микрошлифа являются процессы шлифования и полирования. Плоскость образца шлифуют и полируют либо в ручную, либо автоматически на специальных установках (Рис. 3).

Подготовка микрошлифа (шлифа) начинается с зачистки поверхности. Для этого у образца опиливается на плоскость одна из сторон. Зачистку поверхности лучше всего производить на наждачном круге. Затем начинается этап шлифования образца. Шлифуют образцы на специальных станках с горизонтально вращающимся плоским металлическим кругом, на котором закрепляют наждачную бумагу различной зернистости (Рис.3). Для шлифования необходимо подготовить влагостойкую наждачную бумагу с различным размером зерна абразива. Сначала шлифуют на грубых (крупнозернистых) с абразивным зерном (Р240 — размер зерна составляет 50..63 мкм до Р600 — размер зерна 20…28 мкм) абразивных бумагах до полного удаления неровностей, наследованных от вырезки и зачистки образца. Далее переходят к более мелкозернистым абразивным бумагам для уменьшения шероховатости поверхности и заканчивают шлифование на микронных бумагах (Р1500). При переходе с одного номера бумаги на другой следует поворачивать образец под углом 90 ° к направлению перемещения его на предыдущей бумаге. Очень важно при шлифовании постоянно смачивать абразивную бумагу и образец водой для охлаждения поверхности образца, иначе он очень быстро перегревается. Это приводит к появлению окалины на поверхности шлифа. Чтобы шлиф случайно не перегреть в процессе обработки, его прижимают к абразивной бумаге слегка, без усилия. Необходимо помнить, что окружная скорость вращения диска зависит от расстояния от центра вращения диска, и тем она больше чем ближе к краю диска. Поэтому чем дальше от центра вращения диска находится шлифуемый (полируемый) образец, тем интенсивней происходит шлифование поверхности и соответственно её нагрев. Переходить к полированию следует только после полного удаления рисок (царапин), созданных на предыдущей операции (Рис.4).

Для полирования образца необходимо шлифовальную бумагу, установленную на металлическом диске заменить на фетр, войлок или тонкое сукно. Как показывает практика тонкую ткань необходимо приклеивать на картон и только после этого устанавливать на круг шлифовальной машины. Иначе в процессе полирования ткань начинает топорщиться и выезжать из под кольца крепления металлического диска. Далее на фетровый круг наносится абразивная паста. Очень хорошо для полирования металлов подходят автомобильные пасты различной зернистости, предназначенные для полирования кузова автомобилей. Для полирования необходимо подготовить несколько абразивных паст с различной зернистостью. На финишном этапе полирования должна быть применена неабразивная паста. Как понять, что шлиф отполирован достаточно хорошо и процесс полирования можно считать законченным? Во-первых, на поверхности шлифа должны быть удалены все риски и микроцарапины (Рис.5),а поверхность образца визуально должна стать зеркальной. Во- вторых, признаком хорошо отполированной поверхности является отсутствие налипания полировальной пасты на поверхность в процессе полирования. Если поверхность шлифа хорошо отполирована, то полировальная паста на ней не задерживается и на поверхности шлифа не остаются следы пасты. Не рекомендую для полирования использовать пасту ГОИ (окись хрома (Cr2O3)). Дело в том, что данная паста содержит зерна абразива различной дисперсности (т.е. она не однородна). Поэтому в ее структуре встречаются более крупные абразивные частицы, которые оставляют на поверхности шлифа царапины. К шлифованию и полированию образца следует подойти ответственно, набраться терпения и постараться получить поверхность микрошлифа высокого качества. Иначе все поверхностные дефекты, не ликвидированные в процессе полирования: царапины, риски будут отчетливо видны на микрошлифе и при исследовании образца на металлографическом микроскопе не позволят получить качественное изображение структуры. Далее для выявления микроструктуры изучаемого образца отполированную поверхность микрошлифа необходимо подвергнуть травлению различными химическими составами (травителями).

Травитель подбирается в зависимости от химического состава сплава, из которого изготовлен микрошлиф. Например, для травления шлифов, подготовленных из чугуна или углеродистой стали хорошо подходит 2-4% спиртовой раствор азотной кислоты, а для травления меди — раствор, приготовленный на основе хлорного железа.

Сущность процесса травления заключается в различной растворимости в травителях отдельных химически неоднородных структурных составляющих сплава по причине разности их электродных потенциалов. Например зерна феррита в углеродистой конструкционной стали практически не подвержены воздействию травителя, а вот зерна перлита на оборот весьма активно начинают растворяться с образованием на поверхности микрошлифа ярко выраженного микрорельефа. Образовавшийся микрорельеф приводит к потускнению поверхности микрошлифа после травления.

Наносить травящий состав на отполированную поверхность микрошлифа можно с помощью ватной палочки, растирая травитель по всей поверхности. Время травления зависит от концентрации реактива, природы металлического материала и, как правило, устанавливается экспериментально до появления признаков протравки: изменение отражательной способности и цвета поверхности шлифа. После травления шлифа его поверхность необходимо обработать медицинским (техническим) спиртом для нейтрализации травящего состава. Просушивают поверхность шлифа промоканием его поверхности мягкой фильтровальной бумагой или бумажной салфеткой. Далее микрошлиф помещается на предметный столик металлографического микроскопа и изучается его структура.

Приготовление и применение микрошлифов

Приготовление микрошлифа включает вырезку образца из исследуемого материала, обработку одной из его поверхностей шлифованием, затем полированием до зеркального блеска с последующим травлением (растворением) различными реактивами, позволяющим выявить микроструктуру металла.

Образец вырезают из той части изделия, которая представляет интерес для исследования. При этом образец не должен значительно нагреваться, так как это может вызвать структурные изменения в металле. Наиболее удобны образцы с поперечно-высотными размерами 10…12 мм, но при необходимости возможны и иные размеры.

Поверхность образца, выбранную для исследования, выравнивают напильником или абразивным кругом. Подготовленную плоскость шлифуют, так же, как при изготовлении макрошлифов (см. лаб. работу № 1). Однако шлифование заканчивают на более мелкозернистой бумаге. После шлифования на поверхности образца остаются риски, которые под микроскопом рассеивают световые лучи и не позволяют получить изображение микроструктуры.

Для устранения рисок, оставшихся после шлифования, с целью получения зеркальной поверхности проводят полирование, которое может быть механическим, электрохимическим или химико-механическим. Для механического полирования используют вращающиеся диски полировальных станков. Их обтягивают тонким сукном, замшей или бархатом, на которые наносят специальные полировальные пасты (ГОИ*, алмазную и др.). Для интенсификации процесса полирования применяют водные взвеси оксидов Аl2О3 и МgО. После получения зеркальной поверхности образец промывают водой, обезжиривают этиловым спиртом и просушивают фильтровальной бумагой.

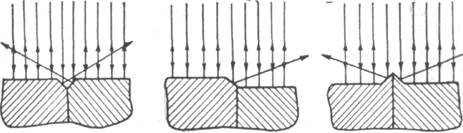

Полученные по описанной технологии нетравленные микрошлифы используют для изучения неметаллических включений, пор, раковин и др. дефектов. На (рис. 2.1,а) показано, что от зеркальной металлической поверхности шлифа световые лучи отражаются без потерь, а от неметаллического включения отражение ослаблено. Таким образом, из-за разной отражательной способности металла и неметалла на светлом фоне выявляются темные включения.

*ГОИ – полировальная паста названа по аббревиатуре разработчика – Государственного оптического института

С целью выявления микроструктуры металла производят травление шлифов, которое заключается во взаимодействии полированной поверхности с химически активными растворами кислот, щелочей и солей в спирте или воде. Например, травление сталей и чугунов проводят 2…4 % раствором НNО3 в этиловом спирте. Реактив наносят на поверхность микрошлифа капельницей или ватным тампоном.

Сущность травления состоит в неодинаковой растворимости реактивом зёрен и границ между ними вследствие различия их химического состава и строения. При травлении реактив в первую очередь воздействует на межзёренные границы, которые представляют собой скопление дефектов атомно-кристаллического строения. В результате границы зёрен интенсивно растворяются с образованием углублений, поверхности которых не перпендикулярны к падающим лучам микроскопа (рис. 2.1, б). Свет, попадая на них, рассеивается, из-за чего на изображении микроструктуры границы будут выглядеть чёрными, а зёрна — светлыми.

а) б)

Рис. 2.1. Схемы отражения светового потока микроскопа от поверхностей микрошлифов: а)– шлиф нетравленный с неметаллическим включением;

б) – шлиф травленный с однородной структурой; в) – шлиф травленный с

В сплаве с неоднородной структурой травимостъ зерен различной природы может сильно отличаться. Это приводит к образованию микрорельефа на поверхности шлифа, участки которого в различной степени отражают и рассеивают световые лучи (рис. 2.1, в). В результате на микроструктуре зёрна выглядят светлыми и темными.

Благодаря различной кристаллографической ориентировке в зёрнах металла травимость даже однородных структурных составляющих может быть неодинаковой. В этом случае зерна будут иметь разные оттенки.

Приготовление микрошлифа

Металлы и сплавы являются непрозрачными материалами, поэтому обычный биологический микроскоп, работающий «на просвет», не годиться для исследования их микроструктуры. В то же время металлические материалы могут хорошо отражать свет. Эта особенность металлов и сплавов учитывается в конструкции металлографических микроскопов, работающих по принципу отражения световых лучей от поверхности исследуемых объектов.

Наилучшей отражающей способностью обладает идеально плоская и ровная поверхность металлического материала. Следовательно, образец металлического материала для исследования микроструктуры (микрошлиф) должен быть соответствующим образом приготовлен. Технология приготовления микрошлифа в общем случае включает следующие операции (этапы):

● вырезание требуемого образца;

● выравнивание его поверхности, выбранной для

● шлифование этой поверхности до исчезновения

● полирование поверхности до зеркального блеска;

● травление зеркальной поверхности для выявления деталей микроструктуры.

Приготовление микрошлифа обычно начинается с вырезания образца из определённого участка изучаемого объекта. Этот участок определяется целью проводимого исследования (например, ближе к излому или трещине на изделии). Для вырезания образца используют ножовку, карборундовый круг или другие средства, не допуская при этом перегрева материала.

Наиболее удобными для приготовления микрошлифов являются образцы цилиндрического или квадратного сечения диаметром или стороной квадрата от 10 до 20 мм и высотой от 10 до 30 мм. В случае небольших размеров исследуемых объектов (проволоки, тонкого листа, мелких деталей и т.п.) для приготовления микрошлифов используют специальные зажимы (струбцины), либо помещают исследуемые объекты в оправку и заливают их легкоплавкими материалами, такими как сплав Вуда, бакелит, полистирол, эпоксидные смолы и др. (рис. 1).

Рисунок 1 – Варианты металлографических шлифов

а) – шлифы оптимальной формы и размеров;

б) – шлиф, полученный заливкой образца в

в) – шлиф, полученный зажимом образца

Подлежащая исследованию поверхность образца предварительно выравнивается, т.е. затачивается на абразивном круге с периодическим охлаждением образца для предотвращения перегрева. После завершения операции выравнивания переходят к этапу шлифования поверхности.

Шлифование проводят на наждачной шлифовальной бумаге (шкурке) разной зернистости, последовательно переходя от бумаги с крупным абразивным зерном к бумагам все меньшей зернистости. Чтобы получить хорошее качество подготавливаемой поверхности образца шлифование с самого начала надо вести правильно и аккуратно. Нельзя переходить с крупнозернистой шлифовальной бумаги сразу на мелкозернистую. В этом случае грубые риски полностью не устраняются. Также не следует сильно нажимать на образец для ускорения работы, так как это может вызвать заметный нагрев шлифуемой поверхности и внедрение абразивных зёрен в металл, в результате чего на микрошлифе будут чёрные точки.

Шлифование производится вручную или на механическом станке с вращающимися дисками, покрытыми наждачной бумагой, к которой аккуратно прижимается обрабатываемая поверхность образца. При шлифовке вручную наждачную бумагу укладывают на ровную плоскую поверхность и, прижимая образец к абразивному покрытию бумаги, совершают возвратно-поступательные движения в одном направлении. В обоих случаях при переходе с крупнозернистой наждачной бумаги на более мелкозернистую образец очищают от наждачной пыли, поворачивают на 90° относительно первоначального направления шлифования и продолжают шлифовать до полного исчезновения рисок (царапин) от предыдущей обработки. Изменение направления шлифования на 90° при смене шкурки приводит к тому, что риски от новой наждачной бумаги оказываются перпендикулярными к предыдущим рискам. Это позволяет контролировать процесс шлифования, повышает его эффективность и улучшает качество подготавливаемой поверхности.

После шлифования на шкурке с наименьшим абразивным зерном остатки частиц металлического материала и абразива струей воды смывают с подготавливаемой поверхности и переходят к этапу её полирования. Для полирования поверхности образца обычно применяют механический способ. Существуют также химико-механический и электролитический способы полировки.

Механическое полирование отличается от шлифования использованием более мелких абразивных частиц. В результате чего устраняются все мелкие риски от шлифовальной наждачной бумаги и поверхность металлического образца приобретает гладкий зеркальный вид.

Полирование механическим способом осуществляется на специальном станке, представляющем собой вращающийся диск, обтянутый сукном или фетром, постоянно смачиваемым полировальной жидкостью. Частота вращения диска от электродвигателя составляет 700-800 об/мин. Образец шлифованной поверхностью аккуратно прижимается к вращающемуся диску. Во время полирования нужно следить, чтобы диск не оставался сухим, так как при этом шлиф может окислиться и испортиться.

В качестве полировальной жидкости используют взвеси в воде (суспензии) мелких абразивных частиц: оксида алюминия, хрома, магния. Часто для полирования используют пасту ГОИ, которая изготавливается на основе оксида хрома. В ряде случаев, когда шлифы имеют высокую твёрдость, применяют алмазные полировальные пасты.

В случае химико-механической полировки в состав полирующей жидкости вводят химически активное вещество, ускоряющее процесс полирования. При электролитическом способе полирования образец в качестве анода помещают в электролитическую ванну и пропускают по цепи постоянный электрический ток, что приводит к растворению мелких неровностей поверхности образца-анода.

Необходимо отметить, что качество полирования подготавливаемой поверхности сложно оценить невооруженным глазом. Для этих целей можно использовать металлографический микроскоп, в который хорошо видны все мелкие неровности (риски, царапины). Если такие неровности наблюдаются в микроскоп, полирование следует продолжить до полного их исчезновения.

После завершения полирования образец промывается под струёй воды и быстро высушивается прикладыванием полированной стороны к фильтровальной бумаге. Вытирать полированную поверхность и прикасаться к ней пальцами нельзя, так как это портит шлиф.

Зеркальная металлическая поверхность образца полностью отражает в поле зрения металлографического микроскопа все падающие на неё световые лучи, поэтому выглядит под микроскопом как светлая, яркая область. При этом не все элементы микроструктуры материала могут быть обнаружены. На полированной поверхности шлифа под микроскопом можно наблюдать только дефекты строения (царапины, раковины, микротрещины), а также неметаллические включения (оксиды, сульфиды, нитриды, графитные включения и т.п.). Эти элементы хуже, чем металлическая полированная поверхность отражают световые лучи, поэтому отчётливо видны на её светлом фоне (рис. 2).

|  |

Рисунок 2 – Элементы микроструктуры материала на фоне

полированной (не травленой) поверхности шлифов:

а) дефекты строения на поверхности образца стали;

что такое микрошлиф? как он готовится и для чего? как он готовится и для чего?

Микрошлиф – это специально подготовленный образец для микроскопического исследования.

Изготовление шлифов состоит из вырезания образца, шлифовки, полировки и травления.

Поверхность образца, на которой должен быть подготовлен шлиф, предварительно выравнивают путем обработки на абразивном круге с периодическим его охлаждением. Для удаления грубого рельефа и наклепа на поверхности образца, получающихся после обработки на абразивном круге, производится шлифовка бумажной шкуркой. Ее нужно начинать с более крупнозернистого материала, последовательно переходя к более мелкозернистому. Шлифовать образцы можно вручную, на неподвижной шкурке, или на шлифовальных станках. Ручная шлифовка – медленный и трудоемкий процесс, однако при нем меньше разогреваются образцы и как следствие – меньше искажается структура поверхности.

Полированный образец промывают проточной водой и тщательно высушивают фильтровальной бумагой, прикладывая ее к шлифу, но не вытирая ею.

При проведении вышеописанной механической полировки возникает некоторое искажение поверхностного слоя металла, поэтому в ряде случаев проводят электрохимическую полировку.

Для исследования микроструктуры шлиф подвергают травлению. Перед травлением поверхность шлифа обезжиривают спиртом. Наиболее часто применяется травление методом избирательного растворения фаз. Он основан на различии физико-химических свойств отделенных фаз и пограничных участков зерен. В результате различной интенсивности растворения создается рельеф поверхности шлифа.

Для выявления микроструктуры применяются специально подобранные кислоты и щелочи различной концентрации, растворы солей. На поверхности шлифа происходит растворение одних фаз, окисление и окрашивание других. Химическое травление осуществляется путем погружения образца в травящий реактив или протирания образца с помощью тампона. Продолжительность травления чаще всего устанавливается опытным путем. В большинстве случаев признаком травления является потускнение поверхности, наступающее обычно через несколько секунд. После травления шлиф быстро промывают водой и сушат фильтровальной бумагой.

Приготовление микрошлифов

МИКРОСТРУКТУРНЫЙ АНАЛИЗ

Цель работы: ознакомление с методами микроструктурного анализа, c процессом приготовления микрошлифов; изучение устройства, принципов действия универсального светового микроскопа МИ-1 и возможностей обработки изображений при помощи программного комплекса AutoScan.

Оборудование и материалы: металлографический комплекс, включающий световой микроскоп МИ-1, цифровую камеру Nikon Colorpix-4300 с фотоадаптером; образец металла для приготовления микрошлифа, шлифовально-полировальный станок LaboРol-5 комбинированный с приспособлением для полуавтоматической подготовки металлографических образцов Laboforce, расходные материалы для приготовления микрошлифа.

Задания: 1. Ознакомиться с методами микроструктурного анализа. 2. Приготовить микрошлиф. 3. Изучить устройство и принцип действия оптического микроскопа. 4. Ознакомиться с возможностью обработки информации с помощью программ AutoScan. 5. Изучить микроструктуру образца. 6. Измерить величину зерна и определить его основные параметры. 7. Составить отчет по работе.

Общие сведения

Исследование строения и пороков металла при больших увеличениях с помощью микроскопа (светового или электронного) на специально приготовленных образцах ‑ микрошлифах называется микроскопическим, или микроструктурным, анализом (микроанализом),а изучаемое строение (структура) металла ‑ микроструктурой. Микроанализ проводят с целью определения микроструктуры и фазового состава сталей и сплавов, оценки количества, размеров, формы и распределения различных фаз. Этот анализ позволяет установить связь химического состава, условий производства и обработки сплава с его микроструктурой и свойствами.

Применяемые в настоящее время световые микроскопы позволяют наблюдать и фотографировать структуру при увеличениях до 2500 раз, а электронные – до 1 000 000 раз.

Микроанализ включает три этапа:

1) приготовление микрошлифов – вырезка, шлифование и полирование;

2) травление шлифов – выявление структуры;

3) исследование микроструктуры под микроскопом до и после травления.

Приготовление микрошлифов

Микрошлифом называют небольшой образец металла, имеющий специально приготовленную поверхность для проведения микроанализа.

Хорошо приготовленный микрошлиф должен отвечать ряду требований:

– прежде всего, он должен быть представительным для структуры и свойств изучаемого объекта (детали);

– вырезка, шлифование и полирование образца должны осуществляться таким образом, чтобы на его поверхности оставался минимальный слой металла, деформированного шлифоприготовлением;

– на поверхности шлифа не должно быть царапин, рисок, ямок и загрязнений;

– в процессе приготовления шлифа не должно происходить выкрашивания неметаллических включений, карбидных и некоторых других фаз;

– поверхность шлифа должна быть плоской и гладкой для обеспечения исследования его при больших увеличениях.

Вырезка образцов. Выбор числа образцов, места их вырезки и сечения материала, по которому проходит плоскость микрошлифа, определяется целью проводимого металлографического исследования.

1. Для установления степени однородности структуры изделия шлифы вырезают из различных мест, располагая их в шахматном порядке по сечению.

2. Если надо изучить закономерность изменения структуры в каком-то направлении, то шлифы вырезают последовательно один за другим в этом направлении.

3. В тех случаях, когда микроструктурный анализ предусмотрен стандартом, размеры шлифов и способ их отбора также стандартизированы. Вырезать их в этом случае можно любым способом, обеспечивающим сохранение структуры металла.

4. Выбранный участок исследования (например, трещина, включение, скол и др.) должен попасть в образец, а для сравнения следует вырезать еще один образец из другого участка этой детали без дефекта.

5. При исследовании структуры всей детали обычно производят системную вырезку образцов, количество которых должно обеспечить возможность проведения статистической обработки результатов.

Вырезку образцов следует проводить, соблюдая определенные меры предосторожности, чтобы не вызвать изменения структуры из-за наклепа или нагрева.

Наиболее часто для вырезки образцов в металлографических лабораториях используют отрезные станки с абразивными кругами. Для удовлетворительной резки, обеспечивающей отсутствие прижогов и значительного деформационного повреждения поверхности, важно выбрать соответствующий круг и режим резания:

– для резки сталей предпочтительнее использовать круги с абразивными частицами из Al2O3;

– для резки цветных металлов – круги с частицами SiC;

– грубозернистые круги обычно более быстро и с меньшим нагревом режут крупные сечения, а мелкозернистые позволяют получить лучшую чистоту поверхности и исключить прижог при резке деталей малого сечения;

– для резки мягких материалов обычно применяют твердые круги (с твердым связующим материалом), а для резки твердых материалов – мягкие круги.

Во всех случаях резку абразивными кругами следует проводить с использованием охлаждающей жидкости.

Подготовка поверхности. Плоскость для исследования выбранной поверхности шлифа получают механической обработкой (торцеванием, фрезерованием, опиливанием, шлифованием) с обязательным охлаждением, не допуская нагрева.

Форма, размеры образцов и монтаж. Образцы для микроскопического исследования могут иметь различную форму, определяемую характером изделия и задачами исследования.

Для ручной обработки шлифа удобны образцы прямоугольной или цилиндрической формы диаметром 10–15 мм или со стороной квадрата 10–15 мм, высотой 15–20 мм.

При массовом исследовании и механической подготовке шлифов в соответствии с формой и размерами образцов изготавливают специальные держатели (рис. 1).

Рис. 1 Простейшие зажимы для образцов:

а – листовых; б – кусковых

На практике образцы часто бывают значительно меньших размеров (проволока, тонкий лист, мелкий режущий инструмент, кусочки сломанной детали). В этих случаях для изготовления шлифа образцы заливают легкоплавким сплавом Вуда:

56%Bi + 18% Cd + 14% Pb + 14% Sn – tплавл = 56 ° С,

а также пластмассой, эпоксидными смолами (рис. 2) или зажимают в специальные струбцины.

Рис. 2 Микрошлиф для исследования микроструктуры образца, запрессованный в пластмассу

Такие же приемы используют для изготовления микрошлифов из деталей или образцов с покрытиями – после химико-термической обработки (цементации, азотирования и т. д.), напыления, гальванического осаждения и др., чтобы избежать «завалов» по краям шлифа.

Шлифование. После получения плоской поверхности образцы вручную или на специальных станках (рис. 3) шлифуют крупнозернистой шлифовальной шкуркой с постепенным переходом к мелкозернистой.

Рис. 3 Двухдисковый станок для мокрой шлифовки и полировки

Для сухого шлифования применяют шкурку, выпускаемую промышленностью по ГОСТ 6456-82, для мокрого – водостойкую бумажную шкурку (ГОСТ 10054-82).

При ручном шлифовании шкурку помещают на плоское твердое основание (обычно толстое стекло). Образец прижимают шлифуемой поверхностью к шкурке и ритмично перемещают вперед и назад по прямой линии.

При механическом шлифовании шкурку закрепляют на вращающемся круге с помощью зажимных колец или клеевого покрытия на обратной стороне шкурки, а образец прижимают к шкурке вручную или устанавливают в зажимное приспособление станка.

Шлифование проводят в одном направлении до тех пор, пока не исчезнет рельеф от обработки шкуркой предыдущего номера (т. е. поворачивать образец на 90 ° можно только при переходе к шлифованию шкуркой другой зернистости).

После шлифования для удаления остатков абразива шлиф промывают водой, а затем полируют.

В качестве промежуточной операции между тонким шлифованием и полированием используют притирку. В этом случае абразив наносят на шлифовальный (притирочный) круг, изготовленный из чугуна или таких материалов, как дерево, свинец, нейлон, парафин, бумага или специальная ткань. Абразив может быть запрессован в материал притирочного круга с помощью стальной плитки или подаваться на круг в виде смеси абразивных частиц с водой различной консистенции (от жидкой до пастообразной), а также специальных паст.

Полирование. Полирование служит для удаления мелких рисок, оставшихся после шлифования, и получения гладкой зеркальной поверхности шлифа.

Полирование осуществляется вручную или на автоматических станках (рис. 4).

Применяют механический, электрохимический и химико-механический методы полирования.

При ручном полировании образец непрерывно перемещают от центра к периферии (рис. 4, а), что обеспечивает равномерное распределение абразива и однородный износ полировального материала. Кроме того, образец периодически вращают или перемещают «восьмеркой», чтобы исключить образование «хвостов» около неметаллических включений и частиц выделившихся фаз.

Чаще полирование проводят на специальном полировальном станке, диск которого обтянут тканью (фетр, сукно, бархат). В качестве абразива применяют окислы железа, алюминия, хрома и т. д. с водой (рис. 4, б).

Рис. 4 Однодисковые станки для полировки:

а – ручной; б – автоматической

Важное условие получения качественных шлифов ‑ тщательное соблюдение чистоты при полировании. После каждой операции приготовления шлифа образец необходимо хорошо промыть под струей воды, чтобы исключить загрязнение полировального круга абразивными частицами и продуктами резания, внесенными с предыдущих операций. Если в образце имеются мелкие поры и трещины, а также, если для полирования используются алмазные пасты, желательно применять ультразвуковую очистку.

На сегодняшний день ряд ведущих производителей исследовательского оборудования на мировом рынке предлагает широкий диапазон оборудования для механической пробоподготовки, предшествующей металлографическим исследованиям, выпускает большое количество машин для шлифования и полирования объектов исследований, отвечающее всем требованиям по производительности, качеству подготовки и воспроизводимости. С целью повышения эффективности пробоподготовки на практике более широкое применение находит более универсальное по функциональным возможностям автоматическое оборудование.

Для приготовления микрошлифов в рамках выполнения данной лабораторной работы используется шлифовально-полировальный станок LaboРol-5 комбинированный с приспособлением для полуавтоматической подготовки металлографических образцов Laboforce (фирма Struers, Дания), представленный на рис. 5.

Рис. 5 Приспособление LaboForce для полуавтоматической подготовки от 1 до 3-х металлографических образцов на шлифовально-полировальном станке LaboPol-5 с магнитной фиксацией шлифовально-полировальных дисков

Для эффективной подготовки материалографических образцов фирмой-производителем были разработаны методические указания и теория материалографической подготовки (Metalog Guide), включающая материалографическую диаграмму, отображающую материалы в соответствии с их твердостью и пластичностью. Фирмой-производителем разработано 10 универсальных методов подготовки, что дает возможность осуществлять подготовку для структурных исследований любых материалов независимо от их свойств. Материалографическая диаграмма позволяет выбрать правильный метод подготовки исследуемых материалов в соответствии с их твердостью и пластичностью.

Применение этого оборудования позволяет получать металлографические образцы в полуавтоматическом режиме. Одновременно можно производить подготовку от одного до трех образцов диаметром 30 либо 40 мм. Скорость вращения шлифовально-полировального круга регулируемая 0–500 об/мин. Диапазон усилий прижатия шлифов: 0–40 Н. Магнитная фиксация сменных шлифовальных и полировальных дисков обеспечивает легкость и быстроту их установки и снятия (рис. 6).

Рис. 6 Магнитная дисковая фиксация и магнитные

шлифовально-полировальные диски

В результате применения этого оборудования микрошлифы получают быстро, высокого качества поверхности образцов, которая отображает точную, истинную картину структуры материала – без деформаций, царапин, вкраплений инородных элементов, смазывания, без рельефа или заваленных краев и термических повреждений. На рис. 7 приведены изображения структуры на микрошлифах, изготовленных вручную и с применением оборудования фирмы Struers.

а – на микрошлифах, изготовленных вручную; б – микрошлиф

приготовлен с применением оборудования фирмы Struers

Рис. 7 Микроструктура композита Fe-C

Травление шлифов

Полированный микрошлиф под микроскопом представляет собой светлую поверхность с отдельными темными пятнами, точками и линиями, которыми могут быть неметаллические включения (оксиды, сульфиды, шлаки, графиты, нитриды, силикаты) и дефекты металла (раковины, поры, микротрещины, следы обработки).

При изучении неметаллических включений и дефектов металла под микроскопом исследование проводят на нетравленой поверхности шлифа, так как травление может изменить их цвет и исказить вид.

Для выявления полной микроструктуры поверхность шлифа подвергают травлению, т. е. воздействию химически активных растворов щелочей, солей, кислот в спирте или воде. Конкретный химический реактив для травления выбирают, исходя из состава исследуемого металла, его предшествующей обработки и цели исследования. В процессе травления реактив неодинаково взаимодействует с различными участками поверхности микрошлифа, что приводит к разной степени их травимости.

Принцип травления многофазных сплавов заключается в избирательном растворении (вследствие разных скоростей растворения фаз в травящем реактиве) либо окраске одной или нескольких фаз благодаря разнице в химическом составе и в меньшей степени – различной ориентации структурных составляющих.

Однако в чистых металлах или однофазных сплавах избирательное растворение является, по существу, результатом различной ориентации зерен, так как в плоскость микрошлифа попадают разные кристаллографические плоскости.

Таким образом, в результате неодинакового травления границ зерен, фазовых и структурных составляющих на поверхности шлифа появляется микрорельеф (рис. 8, 9).

Рис. 8 Схема, поясняющая образование контраста в изображениях

Рис. 9 Схема образования рельефных границ зерен

Для травления микрошлифов применяют большое количество различных реактивов. Основные реактивы для травления микрошлифов сведены в табл. 1.